某增压汽油发动机催化器结构设计

2015-09-04盛宏业李志广黄昌瑞

盛宏业 李志广 黄昌瑞

(华晨汽车工程研究院动力总成设计处)

三元催化器是目前为解决点燃式发动机排放问题而被广泛应用的一项后处理技术。随着排放法规的日趋严格,以及欧Ⅳ测试循环相对于欧Ⅲ测试循环的改变,不但要求催化器有高的转化效率,而且要求冷启动时三元催化器的起燃时间要尽量缩短。进入20世纪90年代以后,随着计算机技术和计算流体力学的快速发展,用CFD软件对催化器内部流动的仿真日趋活跃,人们可以采用数值模拟的方法来研究催化器的温度场、浓度场及速度场分布,从而为催化器与发动机的匹配以及催化器的设计提供指导。文章针对某公司1.5 L涡轮增压发动机的催化器设计展开讨论。

1 发动机相关参数

发动机为直列4缸汽油机,配备废气涡轮增压器,排量为1.5 L,最大功率为110 kW,最大功率转速为5 500 r/min,最大扭矩195 N·m,最大扭矩转速为1 800~4 500 r/min,配备 5MT/4AT变速箱。

2 三元催化器设计

为了达到欧Ⅳ排放指标,自然吸气的汽油机一般采用排气歧管与三元催化器一体的紧耦合结构,这样前级催化器与发动机燃烧室间的路径短,催化器的温度起燃特性好。但对于废气涡轮增压发动机,因涡轮增压器的存在,启动初期会吸收大量热量,导致在ECE循环排放测试过程中,冷启动后较长时间催化剂入口温度处于较低水平,催化剂开始起作用的时间、起燃时间以及达到最佳工作温度的时间较自然吸气的晚一些。特别是歧管预混式,冷启动时混合气偏浓加之增压器吸热,HC的处理是主要问题点。因此,对于涡轮增压的汽油机而言,THC排放是主要问题,特别是AT车型THC更多一些。

针对欧Ⅳ的排放要求,主要从2个方面对三元催化器进行研究。1)最大限度地进行催化器紧耦合设计,采用2节催化器设计,选用大小合适的高目数薄壁厚载体,此外还要保证涂层金属的热稳定性,要求金属涂层具有高耐久性能。2)对发动机进行更激进的冷启动控制,优化动态过程中的空燃比控制和催化器暖机控制。这样的设计能同时降低新老催化器的HC和NOx排放,使催化器在40 s左右就达到起燃温度[1]。

2.1 载体设计

2.1.1 载体尺寸

对于增压汽油机而言,由于一部分废气的热量被增压器吸收,催化器的起燃特性会受影响。为有效提高催化器性能,采用2级载体设计方式。一方面,前级催化器变小,可以有效提高催化器的温度,提高低温时的转化效率;另一方面,载体总尺寸不变,可以保证高速段催化器有足够的转化能力。经过理论分析和试验研究,前级催化器采用0.5 L容积,后级催化器采用1 L容积,能够达到比较理想的效果。因此前级采用“φ93×75,600 cpsi/4 mil,0.5 L”,后级采用“φ101.6×123.3,400 cpsi/6 mil,1.0 L”进行布置。

2.1.2 载体材料

目前催化器使用的载体有陶瓷载体和金属载体。要求三元催化器载体具有高的几何表面积、强度和氧化阻抗等,低的热容量、压力降和热膨胀系数,以及有效的废气热转换,且易于涂覆。图1示出陶瓷载体和金属载体的起燃温度比较图。从图1可以看出,陶瓷载体具有较好的起燃特性,排放控制效果也较好[2]。

2.1.3 载体结构

陶瓷载体采用高目数及薄壁结构能取得较好的净化效果。图2示出载体有效催化面积与目数的关系。载体目数增加对发动机的输出功率有一些影响,设计目标是尽量减少其对功率的影响,并达到排放要求。通过理论分析和试验研究,选用600 cpsi/4 mil结构,能够达到理想的效果。

2.1.4 载体封装

设计方案的选择主要从发动机舱空间大小、底盘空间布置、排放要求及成本控制进行考虑。在载体的选择上应尽量考虑采用圆形的载体,因为其气流分布的均匀性、催化剂的利用率、背压及封装工艺性都是最好的,但有时由于空间位置的关系还必须采用椭圆形或者跑道形载体。现有的载体封装方式分为蚌壳式、压入式和捆绑式,如图3所示。不同封装方式的底座平均压力也不相同,如图4所示。因增压器存在,催化器布置较为困难,催化器的布置较靠后,同时受空间限制,前级载体较小,前级背压可能会较高,很多情况下前级采用金属载体。金属载体背压与热容小,无需封装,可以直接焊端锥,相同催化器空间可获得更大的载体体积[3]。

2.2 贵金属涂层和涂覆工艺

2.2.1 贵金属涂层

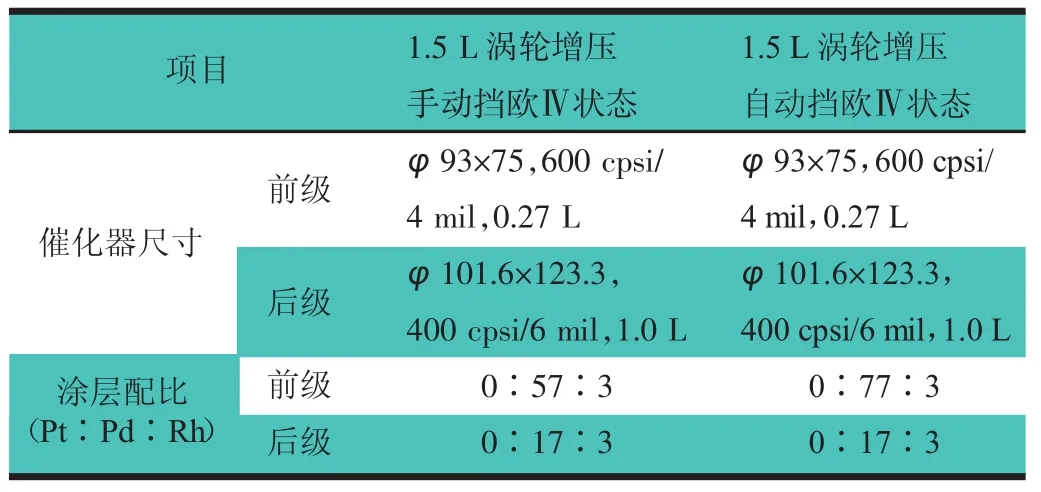

贵金属的配比和用量对排放有较大影响。一般贵金属量越大,排放效果越好。手动及自动挡的载体涂层配比,如表1所示。

表1 催化器尺寸及载体涂层配比

2.2.2 涂覆工艺

除了基本的设计外,还需借助隔离涂层技术,控制涂层成分的布置,保持催化器活性和耐久性。对于贵金属,特别是Rh,要避免因与氧化物(氧化铈)发生有害反应而生成低性能合金(如Pd-Rh),从而避免固态失活物(如铝酸盐)的形成,改善碱土的促进作用。采用特别的隔离涂层工艺,不仅使原子级的催化剂工程技术得以实现,使贵金属以原子态散布在特殊基层金属氧化物载体上,而且对贵金属功能有特别促进作用,可避免形成低性能合金,避免贵金属与基层金属氧化物生成化合物[4]。

3 催化器模态分析

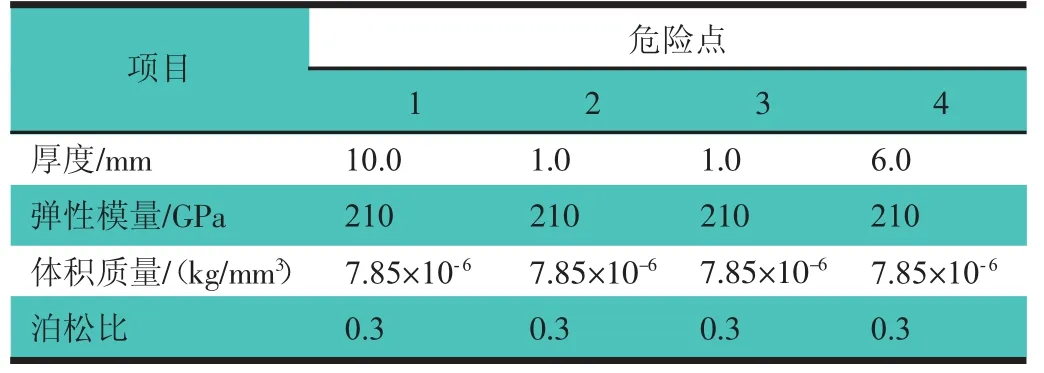

对该机型催化器前级进行模态振动分析。图5示出本机型催化器前级各危险点分布,表2示出前级中各危险点的分析数值。根据催化器前级在发动机上的实际安装状态,对其安装点进行约束及载荷加载,其约束位置,如图5中红圈部分所示。

表2 催化器前级各危险点分析数值

确定催化器约束点后对催化器进行模态分析,主要为了保证计算后的催化器模态高于发动机基础模态(大约在240 Hz),避免与发动机产生共振而造成催化器损坏。同时为了观察前级催化器壳体在工作中的变化,一般对前6阶模态进行计算,如图6所示,用于壳体设计的参考。

经过分析,在工作状态下其频率在2 600 Hz以上,主要表现为空腔部分的径向呼吸模态。

4 排气系统CFD分析

4.1 物理边界的确定

图7示出催化器原始三维几何模型。通过抽取流体外壳及拉伸进出口边界,确定其物理边界。

4.2 CFD物理模型及网格划分

图8示出对排气系统建立的物理模型。各部件的内部结构完全按照实际结构进行构建,外部结构在不影响计算结果的情况下进行了适当简化。

采用切割体网格对排气系统进行网格划分,主要由六面体网格构成,在保证计算精度的同时节约计算时间。

4.3 初始参数及条件

计算工况:排气管的流量为0.13 kg/s,排气入口温度1 173 K(900℃)。

4.4 边界条件设置

1)入口边界:温度为1 173 K,将入口气流设定为均匀分布且沿入口轴线方向流动,介质为空气(因无确定的尾气物性数据,用空气近似代替),气体流量为估算值0.13 kg/s;

2)出口边界:经过前期的模拟试算表明,在较低压力状况下,出口压力的设置对排气系统的压力损失没有影响,对流出出口区域采用压力边界的形式,压力设置为500 Pa;

3)多孔介质:尾气在催化剂载体内是沿其孔道径向流动,因此,催化剂载体按各向异性多孔介质处理,即流体流经载体时只有沿轴向的速度和压力损失[5]。

表3示出排气系统背压计算结果。由表3可以看出,连接管段压力损失约占一半,对背压的贡献最大,是需要改进的主要地方。

表3 催化器排气背压计算结果

图9示出排气系统背压分布图,如图9红框所示,这部分弯管是管段压力损失的主要来源,也是优化的主要目标区域。

图10示出排气系统背压局部图。图10中红框部分为压力损失较大的区域:前级催化器收缩端接口部分。

4.5 流动不均匀性指数

气流在载体截面上的流动均匀性影响到气体在催化剂载体中的停留时间,对催化剂的催化效率有很大影响。同时,流动均匀能有效减少压力损失。图11示出载体端面气流分布图。

在这里,用催化剂载体截面上流体速度不均匀度指数D来评价在催化器截面上流动的均匀程度,定义为[6]:

式中:Uavg——截面平均速度,m/s;

U——某点速度,m/s;A0——截面面积,mm2。

D越小,表示流动越均匀,D越大,流动分布越不均匀。取催化剂载体入口端1 cm处计算,得出:前后级催化载体不均匀指数分别为:0.252,0.431。

4.6 优化方案

结合优化工作,进行综合改进,改变进口段实现平滑过渡,增加管径,将后端催化器扩张管和收缩管改为锥形,如图12所示。

4.7 改进结果

图13示出催化器优化后排气背压分布图,其计算结果,如表4所示。经计算,改进后排气背压降低28.9-22.9=6 kPa,前后级载体流动不均匀性指数分别为:0.385,0.266。可以看出,改进后前载体内流动不均匀性略有升高,后载体不均匀性下降。图14示出优化后载体端面气流分布图。从图14可以看出,通过优化,载体端面流场分布明显改善。

表4 催化器优化后排气背压计算结果

5 结论

文章通过某公司1.5T发动机催化器的设计简单介绍了催化器系统的设计及简易的分析计算和性能优化,根据这些结果有效地建立了催化器系统的设计流程,在设计验证阶段确立了催化器的结构、材料及工艺方法等相关参数,模拟分析了初步结果并对其中存在的问题进行了设计优化,保证了在试验阶段催化器系统能够满足发动机的需求。

面对未来日益严格的环保要求,目前的催化器产品将无法满足排放要求,需要在载体的选择以及贵金属涂层等方面进行进一步研究。