基于几何吸能控制技术的车身结构优化

2015-09-04袁焕泉

袁焕泉

(广州汽车集团股份有限公司汽车工程研究院)

汽车在发生正面碰撞时,主要是由车身前端结构的塑性变形来吸收碰撞动能[1-2]。而对于乘用车来说,前纵梁的结构形式和吸能特性将决定整车碰撞时的加速度和力的响应。目前对于汽车正面碰撞纵梁结构研究的文献很多[2-9],但对整个纵梁结构布置及吸能特性的研究较少。文章提出了基于几何吸能控制技术的车身结构优化设计方法,对某车型纵梁结构进行了初步设计与结构优化,通过仿真和试验对比表明,该方法能有效地指导纵梁的结构设计与优化,为提升整车碰撞性能提供重要的依据。

1 几何吸能结构控制技术原理

几何吸能控制技术是一种整车吸能、冲击力分导设计的碰撞安全技术,它包括前纵梁、吸能盒、前保险杠、前副车架及上下A柱等。图1示出几何吸能控制技术结构示意图。

前副车架的前端也可以采用现有技术的直角结构与纵梁100的前段模块搭接,但优选向斜上与前段模块搭接,从而吸能盒、前段模块及前副车架三者形成“人”字形接头。前段模块的后端与中段模块的前端连接;中段模块的后部与前悬架桥塔等模块连接,并作为前悬架和发动机罩等模块的承载结构;中段模块的后端与后段模块的前端连接;后段模块的前端也作为前悬架模块的承载结构;后段模块的后部作为发动机罩铰链支架的安装区域;后段模块的后端与上A柱和下A柱搭接,且平滑地过渡到上A柱。

图2示出几何吸能控制技术原理示意图。

由于纵梁100的前段模块从中段模块斜向前下延伸,同时吸能盒、前段模块及前副车架三者形成“人”字形接头,因此,如图2所示,当碰撞开始时,吸能盒向后传递碰撞力,会在该“人”字形接头处分解并沿上/下传力通道传递。上传力通道通过前段模块向后传递碰撞力,下传力通道通过前副车架向后传递碰撞力。设计完成后,可使碰撞力有效地被分散。当前段和中段模块顺次发生变形时,碰撞力向后段模块传递,并借助中段模块和后段模块的“人”字形构造分解成上/下传力路径。上传力路径将碰撞力经过上A柱向后传递,下传力路径将碰撞力经过下A柱向后传递。因此在这种设计模式下,除了下A柱会分担较大比例的碰撞力外,上A柱也可以承担相当比例的碰撞力。由于上A柱分担了一部分碰撞力,使下A柱承受的碰撞力减小,下A柱与地板和门槛梁前端连接,因此乘员舱下部结构在碰撞中承受的冲击得到缓解。

由于前段模块斜向前下延伸,因而与碰撞面有倾斜角,为保证“人”字形接头的上/下传力通道能稳定向后传递碰撞力,可以根据直梁的弯曲临界角设计前段模块的角度(在前段模块、中段模块分别为直线形式的情况下)。已知受到非轴向碰撞力时,梁的弯曲临界角计算公式为:

式中:L——梁的长度,mm;

c——梁的宽度,mm。

当前,绝大部分轿车的前纵梁横截面的宽度大于100 mm,因此上面推荐的前段模块的长度为300~800 mm,在长宽比(L/c)为8︰1的情况下,前段模块的弯曲临界角约为16°,因此前段模块与中段模块所成的倾斜角度(α)的推荐值为15°以下。前副车架前端的向前斜上的倾角也可以参照此方法设计。

在如上所述的“人”字形接头布局下,最大的弯矩通常发生在前段模块的后端,即与中段模块的搭接处。因此为防止应力集中,除了在前段模块与中段模块的搭接处设置圆滑过渡外,还建议内置加强件。

当前段模块及副车架的前段在碰撞中被压溃时,中段模块的结构需要保持稳定,以便使前段模块能稳定的溃缩吸能。为保证中段模块能在前段模块溃缩时不发生屈曲变形,文章推荐根据方形管梁的最大承载力公式校核中段模块的设计。已知方形管梁的最大承载力公式为:

式中:t——管壁厚度,mm;

b——截面高度,mm;

d——截面宽度,mm;

kp,β——修正系数;

E——弹性模量,Pa;

V——泊松比;

σy——屈服强度,Pa。

经过式(2)校核,使中段模块的失稳载荷大于前段模块稳定压溃时产生的平均压溃力,并留有一定余量(推荐20%以上的余量),由此保证中段模块不发生失稳屈曲。

当前段模块(前段梁)溃缩完成时,中段模块参与变形吸能。推荐中段模块采用封闭方形管梁制成,其截面尺寸不小于前段模块的截面尺寸。同样根据式(2)可知,采用较大截面尺寸的管梁具有较高的极限承载能力,可使中段模块(中段梁)的前部发生溃缩变形时,其后部仍能保持稳定,防止变形过早向后扩展。

由于与前段模块类似,后段模块、上A柱及下A柱三者也构成“人”字形连接,后段模块与A柱的搭接高度比传统直纵梁要高。由于后段模块处于发动机舱与乘员舱承接部位,需达到较高的结构稳定性,因此,如上所述后段模块的纵向截面沿前后方向扩大,以便中段模块和后段模块也形成“人”字形构造并在搭接部位形成圆滑过渡,从而将碰撞力稳定传递至上/下A柱。

2 整车正面碰撞结构设计

根据几何吸能控制技术控制原理,可以将纵梁结构从前至后分为前/中/后段3个模块分别详细优化设计(如图1所示)。对于前段模块,以碰撞变形吸能为设计目标,通过合理的选用不同等级的材料和厚度优化吸能效果;对于中/后段模块,通过优化材料和厚度兼顾碰撞变形吸能的需要,同时也在通过局部区域添加加强板保证结构稳定性,保证纵梁后部结构不对乘员舱过度侵入。

在概念设计阶段,首先应规划好正面碰撞力的传导路径,力传导主要有2条路径,如图3所示。

第1条路径:前保险杠经由前纵梁分三路,向上经上A柱传导到车身后部,中间经车门横梁和防撞杠传导到车身后部,向下经下A柱传导到门槛梁;

第2条路径:前保险杠经由前副车架分两路,一路传导到地板纵梁,另一路传导到门槛梁。

力传导所经截面必须满足碰撞的力学性能要求,为此必须对典型截面进行力学分析,按照这个分析结果,与数据库或对标车进行对比,从而确定各典型截面尺寸。

各截面尺寸确定后,可以结合总布置、造型、NVH性能要求及工艺约束等设计出车身结构初版3D数模。

在概念设计阶段,还要依据开发车型的市场定位及竞标车型的情况,设定碰撞性能目标。一般在结构设计上,整车正面碰撞考察的主要目标有左/右B柱下方加速度、A柱变形角、足跟区域侵入量动态值及前围最大动态侵入量等。不同等级车型上述目标值不一样。

3 整车正面和40%偏置碰撞结构分析

完成车身结构初版3D数模设计后,利用CAE进行碰撞性能分析,基于分析结果,综合总布置、造型、NVH性能要求及轻量化和工艺约束等进行结构优化设计。

3.1 整车碰撞有限元模型建立

基于初步3D数模,根据《乘用车正面碰撞的乘员保护》标准和企业碰撞分析规范,利用LS-DYNA分别建立了某车型整车的全正面碰撞模型和40%偏置碰撞模型,如图4和图5所示。

3.2 整车正面碰撞分析

整车碰撞有限元模型建立后,即可对整车进行碰撞仿真分析,文章对碰撞目标设立如下:

1)左/右B柱下方加速度≤40 g;

2)A柱变形角≤4°;

3)足跟区域侵入量动态值≤70 mm;

4)前围最大动态侵入量≤150 mm。

全面正面碰撞仿真分析结果与实车碰撞试验结果变形对比,如图6所示。从图6可以看出,发动机罩与前纵梁的变形基本与试验一致。

图7示出B柱下方加速度曲线的对比。从图7可以看出,仿真与试验基本吻合,但是,左/右B柱下方加速度峰值已经超过了40 g,最大达到43 g,未达到设定的碰撞目标。

3.3 40%偏置碰撞仿真分析

40%偏置碰撞仿真和实车碰撞试验对比分析结果,如图8~14所示。从图8~14可以看出,前纵梁的变形基本与试验一致;左A柱在1,2处出现弯折,仿真与试验结果一致;前副车架在1,2处的变形基本与试验一致;B柱下方加速度曲线仿真与试验基本吻合;A柱变形角度、前围和足跟区最大动态侵入量,满足设定目标要求。从偏置碰的结果来看,左A柱有轻微折弯,有可能对车门开启造成一定影响;左B柱下方加速度峰值为42 g,未满足设定的目标。

由全正碰和偏置碰的结果可知,整车的碰撞性能并未达到事先设定的目标,因此需要对车身结构进行优化,以满足碰撞要求。

4 车身碰撞结构优化设计

4.1 车身结构优化

通过整车碰撞仿真分析及试验结果,可以看出:1)全正碰左右B柱加速度峰值较高,超过了目标值,主要原因为前副车架过于刚硬,需要弱化前副车架;2)偏置碰左A柱有较小的折弯,对左侧车门打开有一定负面影响。前纵梁前/中部变形充分,起到良好的吸能作用;但纵梁后端变形稍大,对乘员舱的完整性不利。

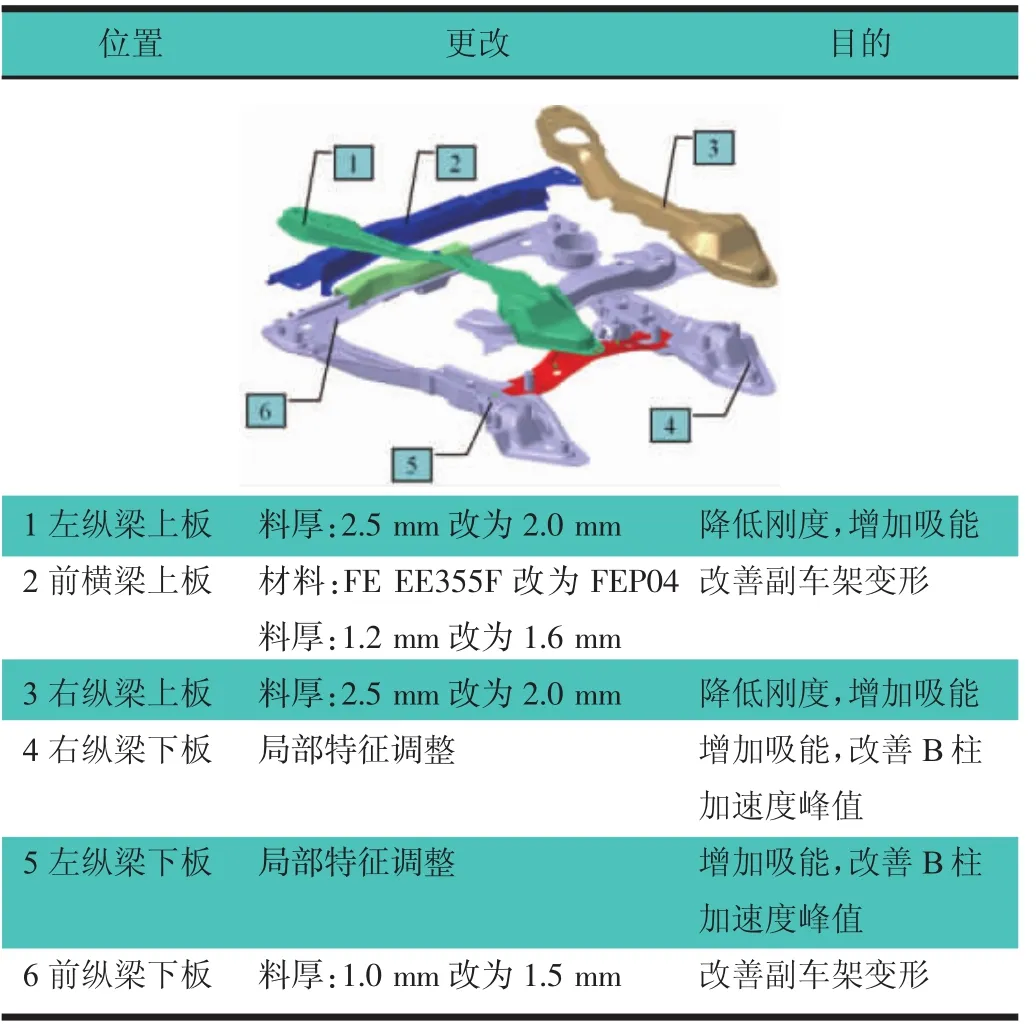

综上,对前纵梁和前副车架进行结构优化,具体措施,如表1和表2所示。

表1 某车型前纵梁具体优化位置和措施

表2 某车型前副车架具体优化位置和措施

4.2 优化后整车模型碰撞分析

通过以上对前纵梁和前副车架零件的结构及材料优化,建立优化后的整车碰撞模型,并进行全正碰和40%偏置碰仿真分析和试验验证。全正碰结果,如图15~18所示。

从图15可以看出,仿真与试验的前纵梁变形较为一致,而且前纵梁后端变形较小,优于优化前的状态;从图16可以看出,仿真与试验的前副车架变形较为一致,弱化的前副车架要比优化前的结构变形更充分,这样有利于带动动力总成下潜,减少对前围的侵入量;从图17和图18可以看出,B柱速度曲线仿真与试验吻合,速度到零时刻也非常接近,说明模型中车体刚度与试验比较吻合,加速度曲线与试验结果也吻合较好,加速度最大值34 g,较优化前降低20%,小于目标值40 g,满足了要求。

40%偏置碰仿真分析和碰撞试验结果,如图19和20所示。

从图19和图20可以看出,B柱下方的加速度最大值为28 g,较优化前降低33%,趋势与试验吻合得较好,加速度峰值的偏差也在3%以内,峰值时刻偏差小于3 ms,而且小于40 g,满足目标要求。

5 结论

基于几何吸能控制技术的车身结构设计与优化方法,能指导车身前端结构设计很好的达到设定目标要求,为车身结构设计提供了很好的理论依据。实践表明,几何吸能控制技术相对于现有技术具有6项优点:1)几何吸能控制结构前端形成了“人”字形的结构布局,可使碰撞力有效地被分散,减轻初始时刻现有技术采用的单个传力通道的受力状况,因此这种“人”字形的前端布局比单一直纵梁更稳定。2)几何吸能控制结构前端布局对碰撞能量的吸收能力大,最大可达60%,即在同等溃缩距离下,前端结构能吸收更多的碰撞能量。3)由于纵梁100的中段模块采用了截面宽度不小于前段模块的封闭管梁制成,具有较高的极限承载能力,因此当中段模块前面的结构发生溃缩变形时,中段模块能保持稳定。4)准确而合理分配上A柱传递碰撞能量比例,特别是在碰撞后期碰撞力较大的时刻,这种结构可在一定程度上分担了下传力通道的碰撞力,这对于缓解乘员舱下部的变形和降低乘员舱下部的加速度具有重要意义。5)几何吸能控制结构可以达到发动机舱结构轻量化的效果。6)几何吸能控制结构还有利于发动机舱总体布置。