汽车前端框架上梁拓扑优化设计

2015-09-04李翠萍孙玉红牟雪雷胡远航宋广晶吴亮发

李翠萍 孙玉红 牟雪雷 胡远航 宋广晶 吴亮发

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

随着国家节能减排法规的实施,轻量化设计已经成为汽车研发过程中考虑的重要因素。前端框架主要承载冷却模块及发动机盖锁的作用,随着集成化程度越来越高,许多零部件都固定在前端框架上[1]。集成化设计不但有利于汽车零部件的生产装配,而且能降低汽车研发成本、缩短研发周期,因此近年来前端框架的优化设计及应用在业界已达成广泛共识。前端框架的结构设计要满足多种力学性能要求。文章运用拓扑优化方法设计前端框架,既满足力学性能要求,又达到轻量化设计的目的。同时降低了整车研发成本,缩短了研发周期。

1 拓扑优化设计

拓扑优化设计需要对设计空间进行结构约束,并施加外部载荷,同时定义设计空间和位移等外界响应,最终设计出满足力学性能要求及轻量化要求的设计结构。

1.1 拓扑优化设计的三要素

拓扑优化设计有设计变量、约束条件及目标函数三要素。设计变量是提高力学性能的参数指标,设计中采用单元密度法;约束条件是对设计的约束限制;目标函数是最优结构设计要求。

1.2 灵敏度分析

拓扑优化时,如果变量函数不能收敛,则需进行灵敏度分析,直到结果收敛。灵敏度是结构响应对于设计变量的偏导数,需满足以下方程:

式中:K——刚度矩阵;

L——单元节点位移函数;

F——单元节点载荷矢量。

两侧对设计变量X求偏导:

则:

同时,约束函数(g)是位移矢量(L)的函数:

则结构响应灵敏度是:

应用上述方法进行灵敏度分析称为直接法,直接法进行灵敏度分析可以使拓扑优化分析结果有效收敛[2]。

1.3 拓扑优化设计流程

采用Optistruct拓扑优化设计流程,如图1所示。

2 有限元模型建立

2.1 网格划分

运用Hypermesh软件前处理功能建立前端框架的有限元模型,基本单元尺寸为5 mm,采用四面体高阶单元网格,注意调整网格质量,使其无细小单元和翘曲等问题,有限元模型,如图2所示。

2.2 材料模型

材料本构关系是有限元分析中重要的计算参数,只有输入准确的材料参数才能得到准确的分析结果。在静态刚度和强度分析中只需输入弹性模量、泊松比及体积质量。前端框架设计一般采用PP玻纤增强材料及PA改性材料,具体选材应依据前端框架设计结构和质量选择,文章模型选用PP-LGF30材料。

2.3 约束的建立

该前端框架通过车身纵梁与防撞梁的夹持面安装,如图2所示,前端框架左右侧边梁各有4个安装点,采用boundary约束各安装点的6个自由度。

2.4 定义设计变量

上梁主锁位置的刚度和强度是前端框架设计的关键问题,因此文章主要研究前端框架上梁的结构设计。如图2所示,上梁粉红色部分为拓扑优化设计空间,绿色部分为非设计空间。设计的最小单元应依据网格尺寸设定,同时还要定义前端框架的拔模方向。

2.5 定义响应

前端框架上梁设计需考虑体积响应和位移响应。体积响应定义volume为最小,以保证材料恰当地布设于力的传递路径,从而保证材料最节省;位移响应保证前端框架主锁施加拉力时上梁变形在允许范围内。

2.6 载荷工况及评价标准

2.6.1 载荷工况

对前端框架上梁主锁处中心点施加Z向600 N作用力。

2.6.2 评价标准

前端框架加载点Z向变形小于1.2 mm,既刚度大于500 N/mm。

3 拓扑优化结果

针对前端框架上边梁进行拓扑优化分析,得到如图3所示的筋位云图。如果仅保留设计空间,拓扑优化后设计空间筋位云图,如图4所示。

4 拓扑优化与传统设计结构

4.1 拓扑优化设计结构

根据图3和图4前端框架上梁的拓扑优化结果,对其进行筋位优化设计,得到如图5所示的设计结构。

注意:拓扑优化分析云图仅代表结构的主要支撑方式,设计时应以拓扑优化云图为依据,结合前端框架的实际情况进行筋位布设。

4.2 传统设计结构

采用传统设计方式,前端框架上梁筋位一般均匀布设。文章拓扑优化设计上梁采用14根筋位,为了便于性能对比,传统设计方式同样采用14根筋位均匀布设,前端框架上梁传统结构设计云图,如图6所示。

5 分析结果对比

将前端框架拓扑优化设计与传统设计方法进行力学性能对比,分析结果,如图7~10所示。

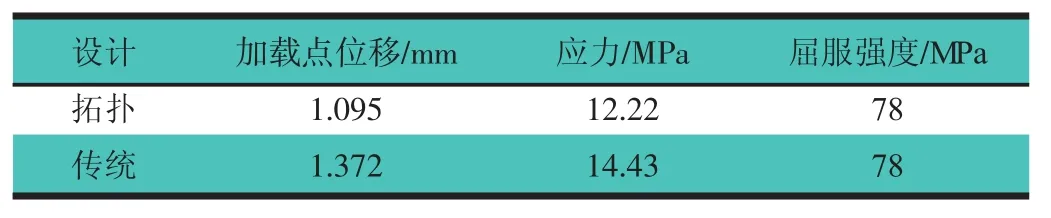

前端框架力学分析结果,如表1所示,从表1可以看出:拓扑优化设计加载点Z向变形最大为1.095 mm,上梁最大变形为1.115 mm,最大应力为12.22 MPa,均满足评价标准;传统设计结构加载点Z向变形最大为1.372 mm,上梁最大变形为1.468 mm;最大应力为14.443 MPa,该设计方法上梁的刚度较小,加载点位移超出力学性能要求。

表1 前端框架力学分析结果

6 结论

采用拓扑优化方法设计前端框架,避免了传统设计中完全依赖经验的设计方法。经过软件分析计算,给出前端框架初步的设计结构,设计人员经过细化设计,得出完整的设计结构。拓扑优化大大降低了前端框架设计的难度和周期。

国内某车企在进行前端框架设计过程中,正是运用了OptiStruct拓扑优化设计方法,采用该方法设计的前端框架,其筋位合理地布设于力的传递路径,节约了材料,经ABAQUS软件分析证实拓扑优化设计的前端框架各项力学性能均满足相关要求。拓扑优化是一种高效的设计方法。