低温炼胶开炼机单元工艺参数优化的实验研究

2015-09-03李明春胡善军尚亚杰邵玉龙

李明春,胡善军,尚亚杰,邵玉龙

(1. 青岛科技大学,山东 青岛 266042;2. 杭州朝阳橡胶有限公司,浙江 杭州 310018)

低温炼胶开炼机单元工艺参数优化的实验研究

Experimental study of process parameter optimization of low-temperature mixing open mill unit

李明春1,胡善军1,尚亚杰2,邵玉龙2

(1. 青岛科技大学,山东 青岛 266042;2. 杭州朝阳橡胶有限公司,浙江 杭州 310018)

随着一次法炼胶工艺技术在轮胎企业越来越多的推广及应用,其中“开炼机炼胶”单元相关设备工艺的参数确定直接影响着该工艺的效果,通过相关试验进行对辊距、过辊次数、胶环长度、堆积胶等相关参数进行定量、定性分析,为该工艺核心部分单元设计提供参考。

低温炼胶;辊距;过辊次数;堆积胶;速比;线速度

随着轮胎市场需求的变化,尤其是欧盟“轮胎标签法”的通过,对轮胎生产工艺提出了更高的要求,为此也引发了新一轮轮胎生产工艺方面的工业革命,其中炼胶工艺以“低温一次法炼胶”工艺最为瞩目[1~3]。该工艺相对于传统工艺的多段炼胶,实现一次完成塑炼、混炼和终炼的炼胶工艺,在能耗、场地、效率、产能以及品质等方面均有较大的提升,尤其是该工艺体现了炼胶过程“低温控制”的特性,从而更好的实现了白炭黑分散与混合的炼胶工艺,为绿色轮胎生产提供了较为适应的装备和工艺[4~6]。下面仅就该工艺主体过程“开炼机炼胶单元”的相关设备工艺参数进行试验、分析,为该工艺的设计与应用提供参考。

1 一次法炼胶单元结构特点及主要控制参数

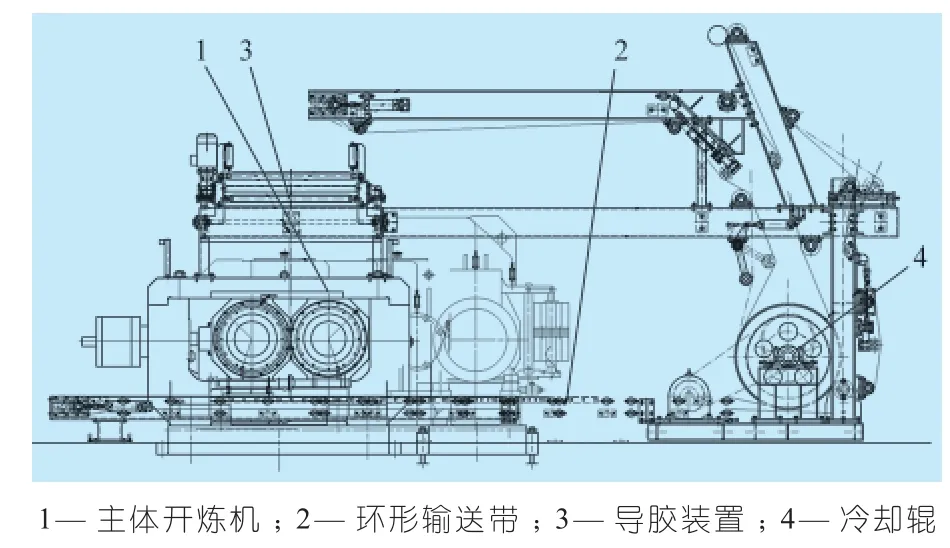

一次法炼胶单元主要结构形式如图1。主体开炼机配置环形输送带形成胶环,同时在开炼机上部设置导胶装置自动导胶。该工艺流程主要有胶料进入开炼机辊筒的吃胶、过辊、输送带成环、导胶,最后通过辊速与皮带速度的控制实现断胶、出胶。由于该工艺炼胶的捏炼、分散、混合均是发生在开炼机两辊筒间,通过开炼机辊筒表面的速度梯度差对胶料产生剪切、混合作用,实现混炼工艺,由于该工艺胶料经过环形输送带时间相对较长,且配置冷却辊筒,胶料的低温控制性很好。过程控制的主要参数就是胶料通过开炼机辊筒的次数(简称过辊次数)、过辊时的辊距、炼胶时间、胶料在开炼机辊筒上的堆积情况辊筒线速度控制等,这些参数直接影响胶料的质量。辊距的大小直接关系着胶料剪切分散的效果,堆积胶的多少影响分散的一致性,过辊次数及炼胶时间对混炼的充分性影响较为明显。

图1 一次法炼胶系统构成图

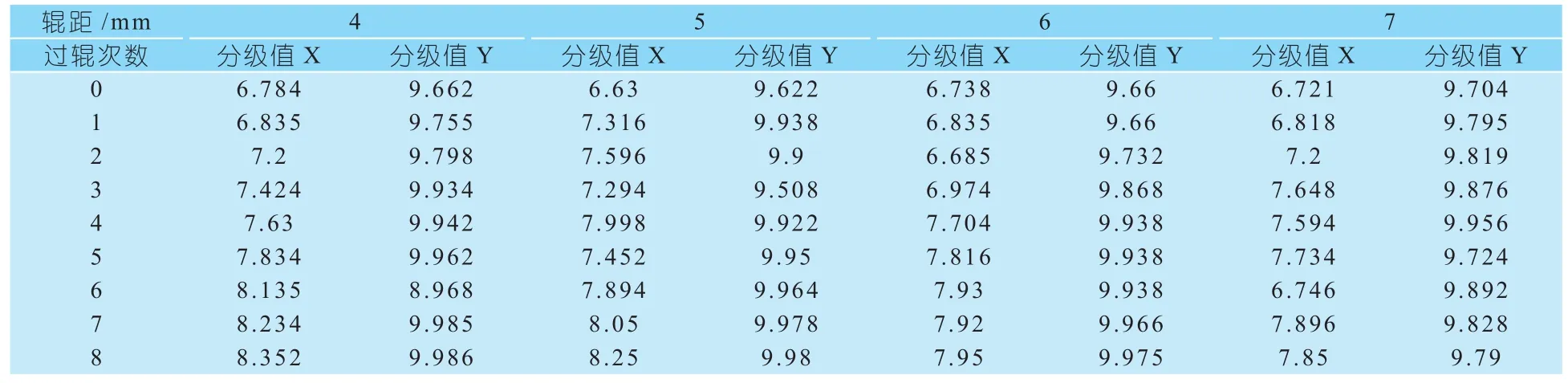

表2 辊距、过辊次数、炭黑分散数据测试

2 相关参数的探讨及试验

2.1 辊距、过辊次数对胶料门尼黏度、炭黑分散的影响

2.1.1 实验方法

在液压调距的开炼机上,分别在不同辊距情况下,通过手工开刀方式将无硫胶料进行过辊操作,并在每过一次辊后开刀取一次试片,进行门尼黏度、炭黑分散专项检测,从而得出不同辊距在不同过辊次数情况下对炼胶门尼黏度性能和分散效果的影响。

2.1.2 主要装备及材料

开炼机XK660;有转子形式门尼黏度检测仪;炭黑分散仪;试样胶料,2段A108。

2.1.3 试验结果及结论

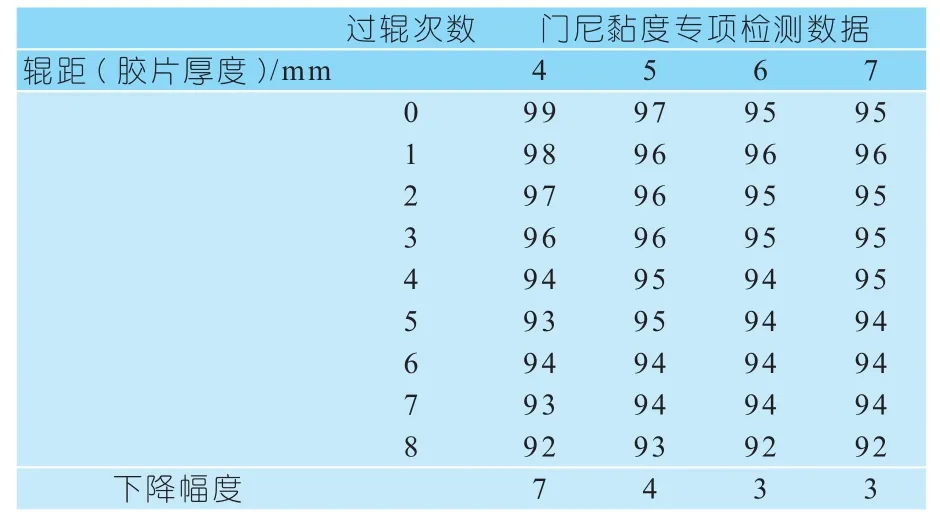

经过上述方法炼胶,试验测试门尼黏度、炭黑分散结果如表1及表2。

表1 辊距、过辊次数、门尼黏度数据测试

试验过程中通过调整辊距控制胶片厚度达到试片要求,考虑实际生产的可操作性,胶片最小厚度控制在4 mm(辊距显示为0.5 mm,实际工作辊距要加上辊筒径向游隙)。通过该数据可以得出如下结论:随着辊距的增加门尼黏度下降幅度逐步减少;随着过辊次数的增加,门尼逐步减小,其减小幅度与辊距密切相关,辊距越小下降越明显。同样,炭黑的分散性也存在类似的规律:随着辊距减小和过辊次数的增加,分散度呈逐步增加的趋势。这也符合开炼机辊筒炼胶的特性,辊距越小剪切效率越高。

实际上,辊距与过辊次数存在如下关系式:

式中:

N——过辊次数;

V——辊筒表面线速度,m/min;

B——胶环胶片宽度,m;

T——胶环胶片厚度,m;

ρ——胶料密度,kg/m³;

G——配方质量,kg;

Δt——有效工艺炼胶时间,s。

当设备一定时,胶环宽度B、辊筒表面线速度V是常数不变量;同样当胶料品种确定后,密度ρ及配方质量G也是不变的常量,那么,就可以通过控制辊距来优化调整胶片厚度和过辊次数,同样也可以调整Δt,来影响过辊次数,但对效率有影响。因此,从生产效率和品质改善的综合角度考虑,选用适当的辊距尤为必要。同时在单元设备设计的时候,要充分考虑以上特点,选用适当的辊筒速度,胶环宽度对品质及效率均有不同程度的影响。

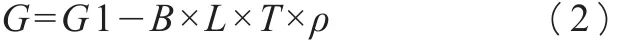

2.2 堆积胶量的计算及相关参数

开炼机上堆积胶量对炼胶效率及质量有着很大的影响,堆积胶量过小,容易造成捏炼不足,混合不充分,胶环缺边等现象;堆积胶过多,容易造成胶料在两辊筒上“跳舞”现象,存在“死角”,不能保证胶料过辊的一致性。为此,适量的堆积胶对低温混炼至关重要。通过实验目测观察,比较适宜的堆积胶量为60 kg左右(660开炼机)。可以从下列相关参数的关系中分析控制堆积胶的方法:

式中:

G——堆积胶量,kg;

G1——配方质量,kg;

B——胶环宽度,m;

L——胶环长度,m;

T——胶料厚度,m;

ρ——胶料密度,kg/m³)。

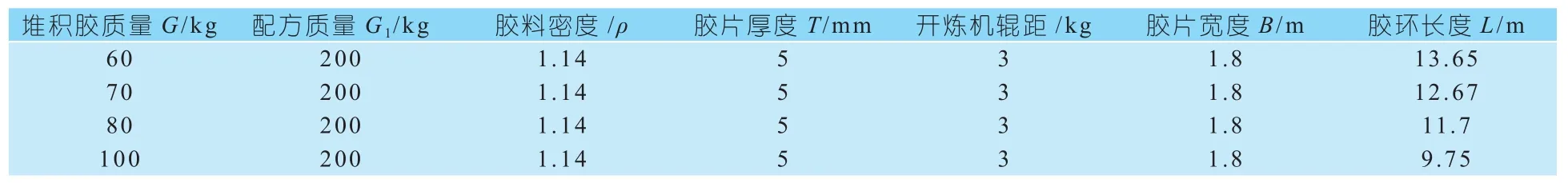

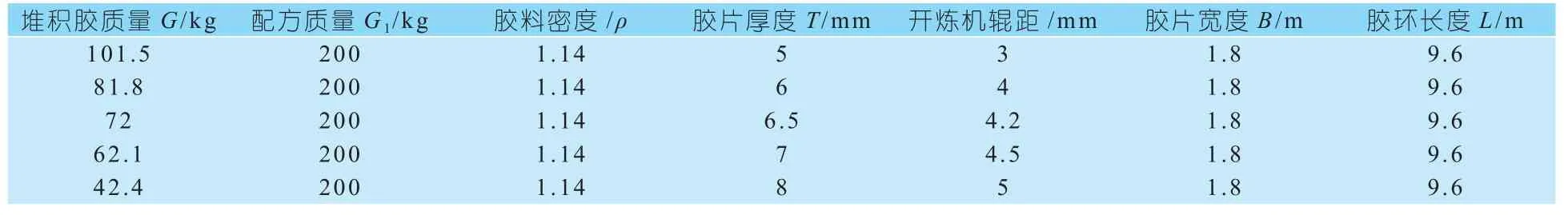

当设备尺寸及胶料品种确定后,堆积胶影响变量只能通过调距控制胶片厚度来实现,但考虑到辊距对品质的综合影响,该变量不可大范围调整。为此,在设计时就应考虑相应的尺寸参数,基本上按式(2)来看,在密炼机确定的前提下,配方质量相差不会太大,主要是通过控制胶环的长度L和输送带的宽度B来控制堆积胶的量,一般情况下输送带宽度由开炼机结构决定,基本是定数。从表3和表4可以比较直观的看出堆积胶与胶环长度和辊距的关系。

表3 堆积胶与胶环长度关系对照表

表4 堆积胶与辊距关系对照表

3 辊筒速比、辊距、线速度参数控制与产能、品质的相关性

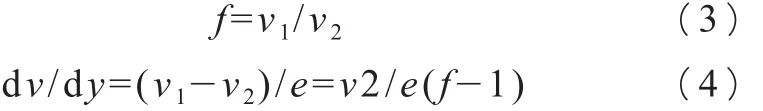

开炼机辊筒的速比、辊距、线速度与炼胶效率、品质、自动化功能实现密切相关。根据开炼机的炼胶机理,主要的剪切捏炼发生在两个辊筒之间,其剪切作用主要是由于两辊筒之间物料存在一定的速度梯度,导致物料流速不同,同时又承受一定的挤压力,加速捏炼作用。通过下列公式可以更好的理解速比、线速度与炼胶过程的关系:

式中:

f——速比;

v1——后辊筒线速度,m/min;

v2——前辊筒线速度,m/min;

dv/dy——速度梯度;

e——辊距,m。

当速比f>1时,增加辊筒线速度,加大速比,减小辊距均能有效提高速度梯度,加大剪切效率。对产能方面的影响,其他条件不变时,根据式(1)过辊次数公式可以看出,过辊次数与辊筒线速度成正比,线速度提高,过辊次数增加,炼胶效率提升;辊距减小,相当于胶片厚度减小,按式(1),过辊次数减少,炼胶效率降低,但品质提升;速比确定,主要根据加工物料种类不同,选取适当值,橡胶混炼公认速比范围f=1.08~1.2,一旦选定,在炼胶过程中不会变化。所以,炼胶过程中线速度和辊距的参数化调整对炼胶效率和品质影响较大。

提高线速度可以有效的提高产能。按照人机学规律,经试验证明开炼机辊筒人工操作最高转速为28 r/min,一旦超过此转速,将有严重的安全隐患。一次法炼胶单元由于采用自动辅助装置,实现了自动生产,辊筒线速度可以适当的提高,目前最高转速已提高到70 r/min。

在胶料品质方面,随着速度梯度的增加,物料受剪切作用增大,促进原料的分散、分布,但胶料高分子断链、内部剧烈摩擦,剪切过大时,导致产生大量的热量,对胶料品质控制产生负面影响,对温控调节要求难度加大。

综合考虑产能和品质的影响,在设计选型时,就应选取好合适的辊筒速比。炼胶过程中,对辊距、辊筒线速度进行参数化控制,可以有效地实现对剪切效率、温度控制的优化,从而达到产能与品质的统一优化。

4 结束语

通过上述试验及推导,可以看出,一次法炼胶开炼机单元炼胶效果无论是门尼黏度控制还是分散效果均随过辊次数增加和辊距减小而提升,但本试验是建立在一定生产性基础上实施的,也就是对效率保证的前提下进行的,在趋势的延续性上还需进一步验证,或许随着辊距减小和过辊次数的增加到一定值时,胶料品质会不再明显变化。总之,该单元的相关参数设计必须从开始设备选型、工艺路线确定就予以充分考虑,综合考虑生产效率和胶料品质,选取设计适当的胶环长度,优化工作辊距、炼胶时间和堆积胶量控制,将辊距、过辊次数与生产效率的矛盾,胶环加长与场地和故障控制的矛盾,产能与品质的矛盾等有机的结合起来进行优化设计与控制,是取得该工艺成败的关键。希望上述试验及分析可以为低温单元设计提供一定的参考。

[1] 唐国政. 谈谈对“低温炼胶”的认识. 橡塑技术与装备,2012,11.

[2] Alfred W.Blum,RUBBER WORLD,2003,227(6):24~31.

[3] 巫静安,李木松. 橡胶加工机械. 化学工业出版社,2006:10~11.

[4] 沈新元. 高分子材料加工原理. 中国纺织出版社,2009,445.

[5] 唐国俊,李健镔.橡胶机械设计[M].北京:化学工业出版社,1981:8~37.

[6] 梁基照. 开炼机炼胶过程中能量的平衡与计算. 化工装备技术,1988.1.

(XS-03)

TQ330.43

:1009-797X(2015)04-0054-04

BDOI:10.13520/j.cnki.rpte.2015.04.009

李明春(1971-),男,青岛科技大学在读研究生,机电控制工程专业,杭州朝阳橡胶有限公司高级工程师,已发表论文2篇。

2014-03-14