称重控制法在灯具注塑工艺中应用实例

2015-09-03陶永亮

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

称重控制法在灯具注塑工艺中应用实例

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

汽车灯具塑件装配有着自身的特殊性,介绍了灯具塑件在注塑工艺中应用实例,阐述了称重控制法控制灯具塑件的外观和装配等功能上做法,讲述了灯具塑件控制原理,说明了称重控制法在注塑工艺中举一反三的使用,能得到事半功倍效果。实践证明:检查塑件称重控制法是一种经济、快速、简便的非破坏性测试方法,操作方便准确,将会受到更多地加工企业关注和应用。

称重控制法;汽车灯具;注塑工艺;应用

轻型化、安全化是汽车制造业所追求的重要指标,工程塑料以其质量轻、强度高等优越性能日益受到各国汽车厂家的重视。尤其在汽车灯具制造中,目前各车型几乎全部采用工程塑料,并充分利用其易成型加工的特性,如车灯灯罩、灯体等配件由工程塑料注塑成型,其设计灵活性大,便于加工等特点,在灯具制造中得到了广泛应用[1]。由于灯具塑件使用材料面广,形状奇异,装配要求高,给注塑中带来了一定困难。本文就灯具塑件生产过程中,应用称重控制法对塑件的使用功能上作些探讨,并取得较好地效果。

1 称重控制法

称重控制法是质量控制法的别称。在注塑过程中,加热熔融的塑料在压力下注射入一个精密的模具之中,这是一个高温和高压加工过程。同时精确地设定并控制温度、压力、时间三大工艺要素,确保塑料的塑化、充模和定型,防止塑料的变色、降聚和分解,从而在最适宜的成型条件下,获得高质量的制件[2]。

称重控制法,目前是一种经济、快速、简便的非破坏性测试方法,操作方便准确。因为质量变化比之尺寸变化更容易引起人们的注意和重视。称重法用于部份结晶型和非结晶型工程塑料,也适用于不同壁厚的复杂塑件,也是许多注塑生产企业首选的质量控制法。它还能帮助检查气泡和空隙或者塑料在充模时发生的其它弊病。塑件质量的广泛变化表明不适当的工艺条件和机械方面的误差[3]。往往质量误差与铸口封闭时间有关,一般而言,在正常注射成型工艺条件下,适当延长铸口封闭时间能使塑料制件更密实,各塑件之间的质量误差极微,以达到控制产品质量的目的。同时,称重控制法能稳定注塑工艺,提升外观,保证尺寸和其他性能有效途径之一。

2 称重控制法在灯具注塑工艺中应用实例

2.1 稳定塑件尺寸

别克大灯后盖是一种具有良好密封性的配件(如图1所示)。其中外径尺寸Φ50,Φ50外面套上胶圈才能使用,因此是产品控制的主要尺寸,用户对这档尺寸的控制也很严格。后盖采用改性PP-T20材料制作,由于PP材料有着一定后收缩性[4],进料形式是中心侧浇口,产品不是均匀的圆,加上往往是存放久了,外径会收缩,用户经常抱怨尺寸偏小,造成漏气现象,对产品现场控制有些困难。为保证这档尺寸的要求,通过称重法实验来确定尺寸合理范围。用同种的压力、速度、温度和时间等,利用直线位移传感器线性精度误差<0.05%F.S,重复性误差:<0.05 mm[5],调节料筒中的螺杆不同位置进行各注塑10模产品进行测量尺寸和称重记录,等产品自然冷却3~5天后再重新进行测量尺寸和确定对应的质量,从中找出了适合收缩后尺寸符合要求所对应质量,给一定质量公差0.2 g,注塑过程中,取出的产品往电子称上一放,质量符合要求的合格,反之不要,在生产控制和检验尺寸带来很大的方便。

2.2 控制塑件变形

图1 别克大灯后盖

C201前转向及雾灯体(如图2所示)是用于长安C201车型上一灯体件,模具一出二,左右各一件,中心热流道进料。采用的材料PPGF30黑,聚丙烯+玻璃纤维的改性材料,由于玻璃纤维提高了材料的强度和刚性,降低收缩率等优点。灯具在装配中,先在非标设备上(如图2(c))在灯体安装球头螺钉和调光螺钉等,非标设备根据灯体支架上进行定位,操作者主要把相应零件放入对应孔中或工装中,启动开关,非标设备数控程序自动完成两螺钉安装,其中(如图2(b))上调光螺钉帽子中是内六角形孔,靠一根内六角柱形在对应孔里旋转,保证与其他零件装配。在注塑中由于材料的收缩变小原因导致安装部位的变形,在装配现场导致一根内六角柱形在内六角形孔中空转,但是调光螺钉不旋转,说明塑件变形,不能完成机械装配。在装配现场找了不同生产批次灯体,发现无法装配的质量是430 g,现场装配正常的质量是438 g。有了比较,在质量上得到保证,解决塑件变形问题。

2.3 控制表面收缩

Y1W后灯配光镜组合(下称配光镜)是新羚羊微车灯外观件,用于美化汽车照明效果。配光镜采用明白和明红两种PMMA(聚甲基丙烯酸甲脂)料成型(如图3所示)。配光镜和灯体通过胶合(热熔胶,热熔胶的基本树脂是乙烯和醋酸乙烯在高温高压下共聚而成的)装配而成[6]。

图2 C201前转向及雾灯体

图3 Y1W后灯配光镜

配光镜由两种不同颜色的同种材料在不同的模具内两次注塑而成。将先注塑好的透明PMMA嵌件按照定位方向的要求放置在配光镜组合模具上,再进行注塑大红色透明PMMA而成。配光镜整个产品基本厚度为2~2.5 mm之间,个别处有3.0 mm厚以上。正面部分全部为光滑面,反面有凸凹不同的齿形等组成,起到折射、反射作用。透明PMMA嵌件反面有均等距排列凸凹圆弧面组成凸透镜,起着聚光放大的作用。配光镜反面有环绕一周凸台,主要用于与灯体对应槽内熔胶胶合,起到胶合密封的作用。配光镜属于灯具的外观件,表面质量要求很高,不得有任何瑕疵、缺陷和正面收缩,否则会影响整个灯具外观质量。模具为一模出两件,左右各一件,侧浇口形式,模具为热流道。

为了控制嵌件产品质量,保证在两次注塑中不被压裂和压碎,单个嵌件的质量控制为(32±0.2)g。由于PMMA黏度大,流动性差,嵌件的厚度有3 mm厚度,为了保证厚壁嵌件达到饱满不收缩,采用比较大的注射压力,较长保压时间,较慢注射速率和较长冷却时间。起初做了25 s、30 s、35 s、40 s四种冷却时间嵌件放在组合模具进行两次注塑,从保证嵌件的质量控制为(32±0.2)g前提下,结果是25 s、30 s冷却时间产品放在组合模具进行两次注塑全部压裂的缺陷,35 s的有部分压裂的缺陷,而40 s全部不会有压裂的缺陷(实验状态是嵌件从模具里取出,马上放在组合模里)。主要原因嵌件呈圆弧面,冷却时间少造成了变形大。嵌件出模后放在电子称一下,检查质量正确,作为员工操作规程执行。

根据配光镜表面质量和装配要求,配光镜质量控制为(242±2)g,以保证在灯具装配中吸附质量的要求,做了大量的试验,在质量低于240 g以下时,产品表面在日光灯折射下,反光线被不同程度的扭曲,说明表面有轻微收缩情况,较厚的地方有明显的收缩、气泡,浇口处也有收缩情况,整个产品质量不稳定;在质量高于244 g以上时,模具12根扁顶杆1×10在反面环凸台上,配光镜受反面的齿形和槽内作用,经常被顶裂和顶破。制作中是不允许喷脱模剂,脱模剂主要是硅油成分,对灯具装配胶合有负面作用,粘接不稳影响整灯的气密性。配光镜出模后放在电子称一下,检查质量正确,作为员工操作规程执行。

2.4 解决两塑件装配

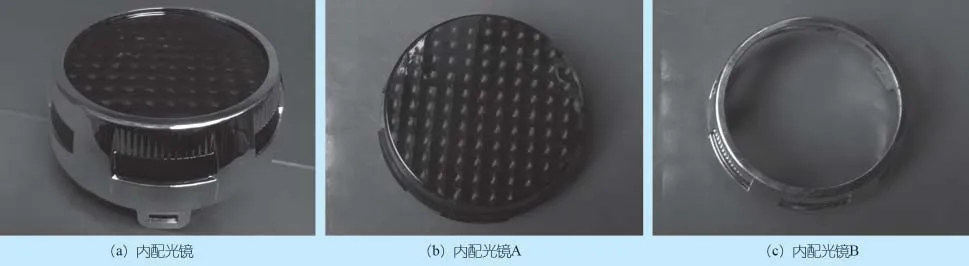

V101组合A后灯内配光镜是后灯必不可少的调整颜色内配光镜 (如图4(a)所示)。 内配光镜考虑到加工工艺和装饰要求,实际上由配光镜A (如图4(b)所示) 和配光镜B (如图4(c)所示) 装配而成的。配光镜A是PC明红注塑的,配光镜B是PC-HT灰料注塑后采用真空镀铝制成的。配光镜A外周上有一些凸台,配光镜B圆周上有一些孔型,现场只要把配光镜A放在配光镜B中,对准定位部位,用手轻轻地一按,配光镜A就装到配光镜B中。在质量控制方面很重要,经过多次试验,质量控制在48.5g,只有在控制质量范围内,可以轻松用手安装。超过质量1 g的话,用手是无法装配的。只有借用工具敲击进去。如果质量超重,产品的密度大,坚硬性大了,是无法用手装配的。

图4 V101组合A后灯配光镜

2.5 解决塑件与工装间隙

YAE后灯体用于长安铃木锋驭车,后灯体用ABS材料制作,正面镀铝处理,灯体与配光镜通过热封方式使两者融合在一起。灯体热封时先放进工装里,然后同时热烫配光镜和灯体,再将配光镜压在灯体上,完成配光镜和灯体热封装配,如图5所示。后灯体定位工装是用铝合金材料制作的,工装侧平面与灯体反面两深腔的侧面相配合,用户在制造后灯体定位工装时,两者之间的间隙是考虑好的。灯体上的两个深腔侧壁上最容易变形,注塑工艺会加大压力,使侧壁变得坚挺,这很容易导致整个灯体质量超重。灯体超重放在定位工装里,经过热封挤压后,灯具热封后灯体就“粘接” 定位工装上,整个灯具取件非常困难的。经过多次试验,灯体 R在400~404 g,L在405~409 g之间,保证侧壁不收缩,并且质量在控制范围内,在灯体出模后放在电子称称一下,就可以控制质量。灯体在规定质量范围内,完成热封装配会主动脱离工装。

3 结束语

汽车灯具塑料件在生产中,不是一味强调塑件注塑得“很挺”,往往“很挺”的塑件都是质量超重。而灯具塑件的装配有着它的工艺特殊性,装配过程中有着特殊的要求,应根据塑件外观要求和装配需要,确定塑件的质量,作为来控制塑件的整体质量。经过生产实践验证,灯具塑件通过称重控制法,能达到塑件质量控制所需的性能、装配等要求,比较好的把产品质量以及成本紧密地联系在一起。这是注塑加工企业常用称重法来控制产品质量原因所在,许多注塑件通过称重法来衡量产品符合质量要求之一。当然各种因素都会使工艺参数的变动也会影响到质量上波动,也将进行修正参数,达到控制要求。

图5 YAE后灯体

[1] 陶永亮. 聚碳酸酯在汽车灯具上的应用与分析[J]. 塑料工业,2014,42(4):120~123.

[2] 陶永亮,闫烨. 基于称重法对多腔进料平衡的调整[J].工程塑料应用,2012,40(3):62~65.

[3] 陶国源. 工程塑料注射成型件的质量控制方法[J]. 广东塑料,2005,(6):32~33.

[4] 钟志雄. 塑料注射成型技术[M]. 广州:广东科技出版社,2006,2:263.

[5] 陶永亮. 直线位移传感器在注塑机上的应用 [J]. 电子科技,2012,25(10):134~137.

[6] 陶永亮. 重量法在灯具外罩注塑工艺中应用[J]. 塑料制造,2011,(10):52~55.

Application examples of weighing control method in lamp injection molding process

Application examples of weighing control method in lamp injection molding process

Tao Yongliang

(Chongqing Chuanyi Engineering Plastics Co., Ltd., Chongqing 400712, China)

Auto lamp plastic parts assembly has its own particularity, the paper describes the lamp plastic parts used in the injection molding process, explains the practice of weighing control method to control the appearance and assembly functions of lamp plastic parts, describes the control principles of lamp plastic parts, illustrates weight control method get a multiplier effect in the injection molding process. Proved: Weighing control method in plastic parts checking is an economical, fast and simple nondestructive testing methods, the operation is convenient and accurate, and the method will get more attentions and applications from processing enterprises.

weight control method; auto lamps; injection molding process; application

TQ320.66

:1009-797X(2015)04-0040-05

BDOI:10.13520/j.cnki.rpte.2015.04.006

(XS-05)

陶永亮(1956-),男,高级工程师,从事模具设计和制造、产品成型工艺管理等工作。

2014-07-01