载重轮胎X射线检验机扩子口装置设计

2015-09-03侯朋

侯朋

(软控股份有限公司,山东 青岛 266042)

载重轮胎X射线检验机扩子口装置设计

Design of bead expanding device for truck tire X-ray inspection machine

侯朋

(软控股份有限公司,山东 青岛 266042)

从载重轮胎X射线检验机扩子口装置应用的必要性、扩子口装置的结构功能和测试过程中发生的问题以及后续的分析优化方面对此装置进行介绍。并且针对扩子口装置在测试过程中暴露的问题,参照反馈校核计算和有限元分析结果,结合实际使用工况进行分析,对该结构进行优化,有效的保证了该装置的使用寿命。

载重轮胎;X射线;扩子口;扩胎;测试;有限元;优化

随着我国公路交通突飞猛进的发展,具有高安全性、高速适应性及高超载性的高质量子午线新型轮胎逐渐占领市场,对轮胎进行检测则是轮胎高质量的重要保证。载重轮胎X射线检验机能够通过对轮胎内部帘线排列状况、钢丝带束层排布情况、胎面与带束层的贴正等检验完成轮胎骨架材料完好性和轮胎部件位置误差的检验,是确保轮胎高性能的必检项目。

软控股份有限公司为迎合市场需要,研发设计了载重扩子口X射线机,其具有结构先进、工艺成熟、性能稳定的优点,结束了该类产品依靠进口的状况,提高我国车辆制造行业生产设备国产化的比例和水平。轮胎进行X光检测时,为了保证检测图像质量,使检测者能够准确了解轮胎的内部结构,要求X光管发射口与轮胎各个点的相对位置尽可能的相近,并要求发射的X射线尽可能的与轮胎轮廓曲线垂直,因此,X光管必须能够伸入轮胎内部。受X光管自身体积的限制,对小子口间距的轮胎进行检测时,必须将轮胎子口撑开后X光管才能进入,因此,对新式X光机进行扩子口装置的研发非常重要。

本文通过对X射线检验机原理进行分析,针对小子口轮胎,设计了扩子口装置,同时,针对扩子口装置在测试过程中丝杠易断问题,根据实际负载反馈进行校核计算,并结合有限元分析结果,优化了该装置的结构,对延长丝杠的寿命具有重大意义。

1 扩子口装置的设计

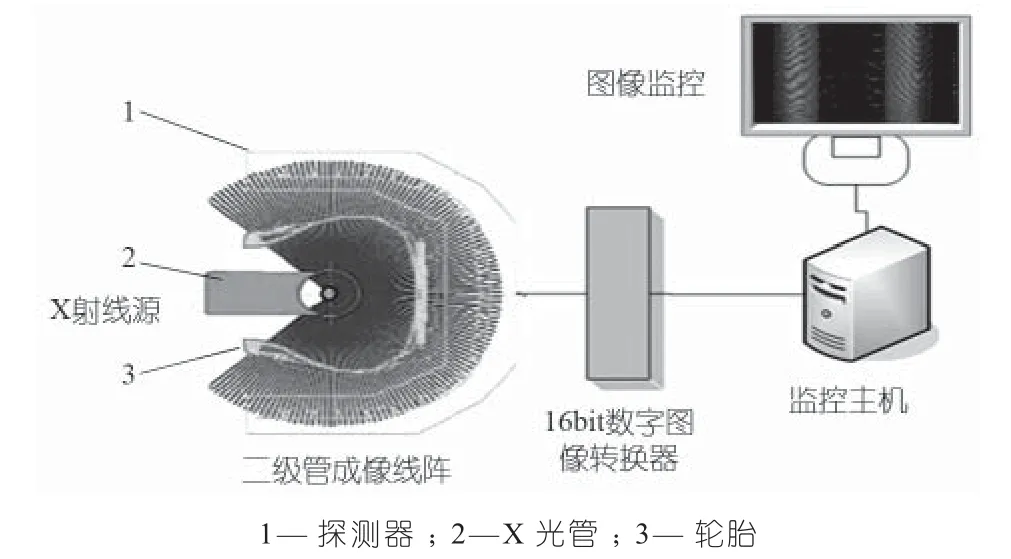

1.1 X射线检验机原理

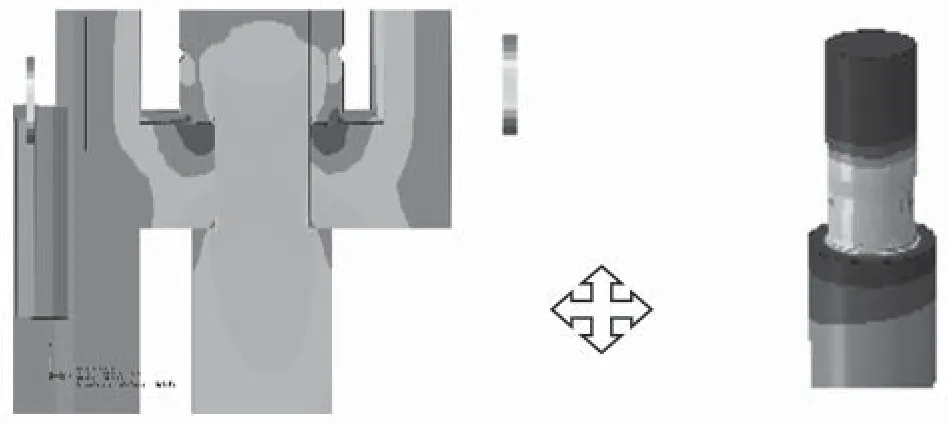

X射线检验机的原理是利用X射线穿透物质后强度会衰减,而衰减程度与被穿透物质的厚度及该物质的吸收特性有关。正是由于穿透后的射线强度差异,穿透后的X射线经探测器接收并转换数字信号后,由计算机进行图像处理,最终会在显示屏上显示出轮胎内部信息的图像,(如图1)。在轮胎结构中,金属骨架(钢丝)密度大,相应的X射线透过量就少,而橡胶材料密度小,X射线透过量就大,如果橡胶内部有气泡,此处会比正常的橡胶材料透过的X射线量更大一些。因此,在轮胎X射线图像中,能够显示出轮胎内部钢丝的情况和较大的气泡。

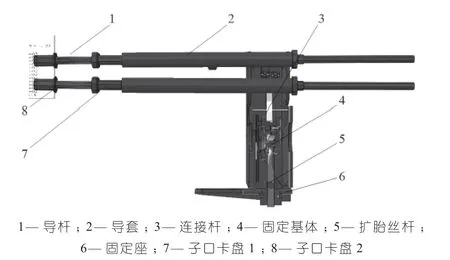

1.2 扩子口装置结构设计

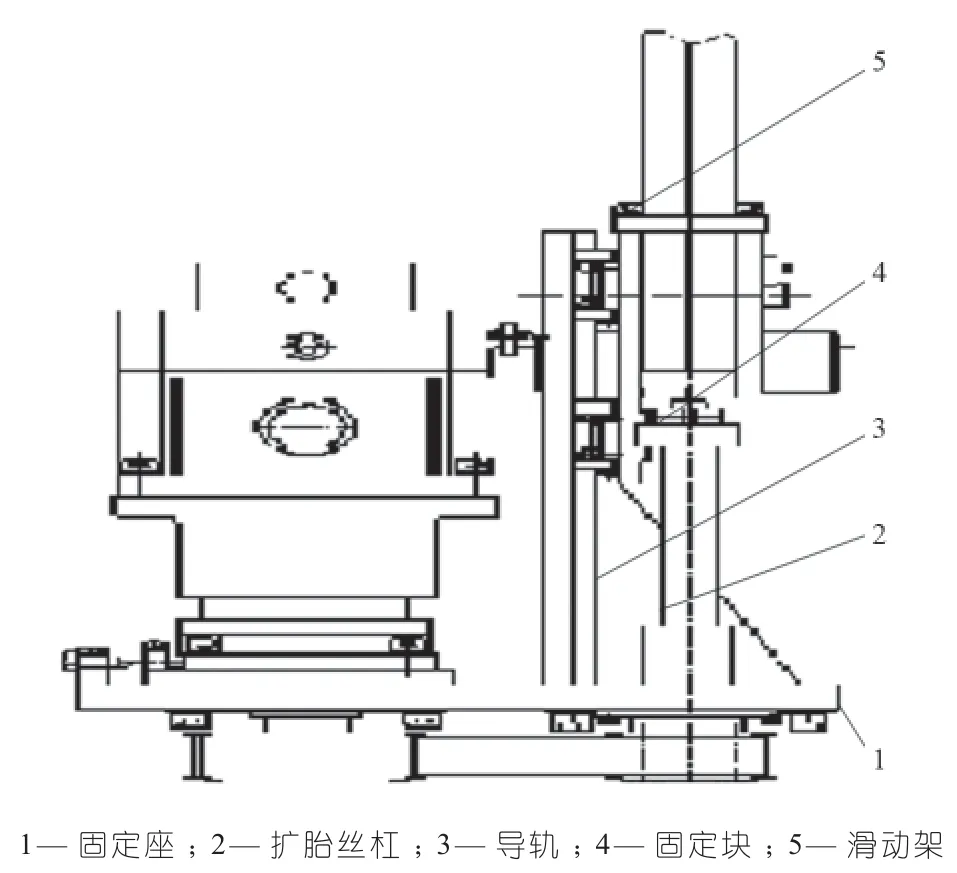

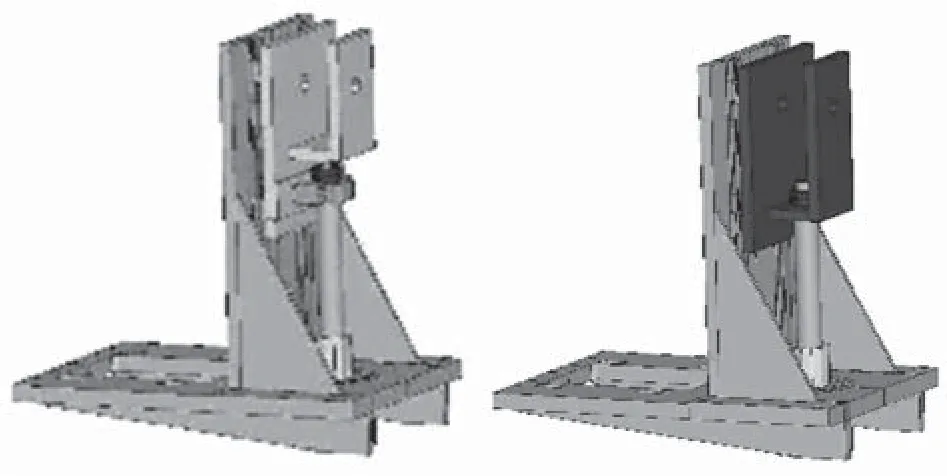

经过对轮胎性能、X光检验机原理等的分析,设计了扩子口装置。该装置主要执行两个动作过程:扩胎动作和扩子口动作。其结构设计如图2所示。

扩胎丝杠与驱动电机的选用如下:

图1 轮胎X光成像示意图

图2 扩子口装置图

1.2.1 扩胎丝杠

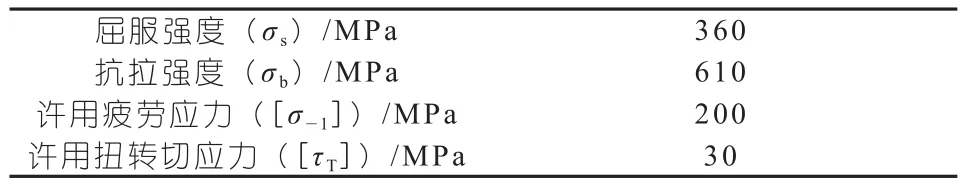

型号DIR2505-6;导程5 mm;外径Φ25 mm;阶梯轴Φ17 mm;材料45号钢调质。材料性能见表1。

表1 材料性能参数

1.2.2 驱动电机

额定扭矩9.55 Nm;额定转速为2 000 r/min;电机与丝杠传动比10:3。电机后期测试过程中预测:最大使用转速为2 400 r/min;最大扭矩为60%的额定扭矩。通过减速装置后传递到丝杠上:最大转速为720 r/min;最大扭矩为19.1 Nm。

1.3 扩胎动作设计

图3是扩胎结构示意图。扩胎动作原理为:驱动电机带动扩胎丝杠升降,扩胎丝杠通过固定块连接到滑动架上,扩胎丝杠升降时带动滑动架升降,滑动架通过连接杆实现4个导杆体扩张,从而实现扩胎功能。此结构以固定座为载体,固定座上的导轨在滑动架升降过程中起到导向作用。

图3 扩胎结构示意图

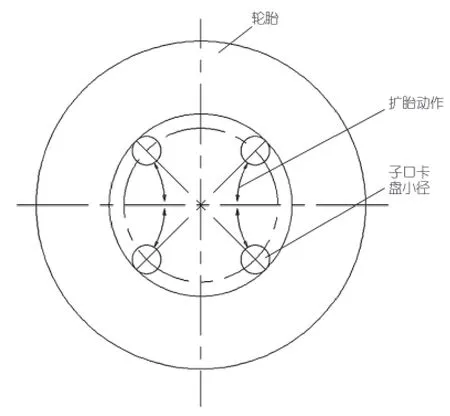

扩胎动作过程为:扩胎丝杠通过连接杆拉动导套张收,让子口卡盘和子口卡盘2的小径处能够贴紧轮胎内径,从而起到对轮胎延直径方向的扩张作用,如图4所示。

图4 扩胎过程示意图

1.4 扩子口动作设计

只有卡盘小径贴近轮胎内径,扩子口动作才能起到将轮胎子口撑开的作用,所以扩子口动作必须在扩胎动作完成后进行。

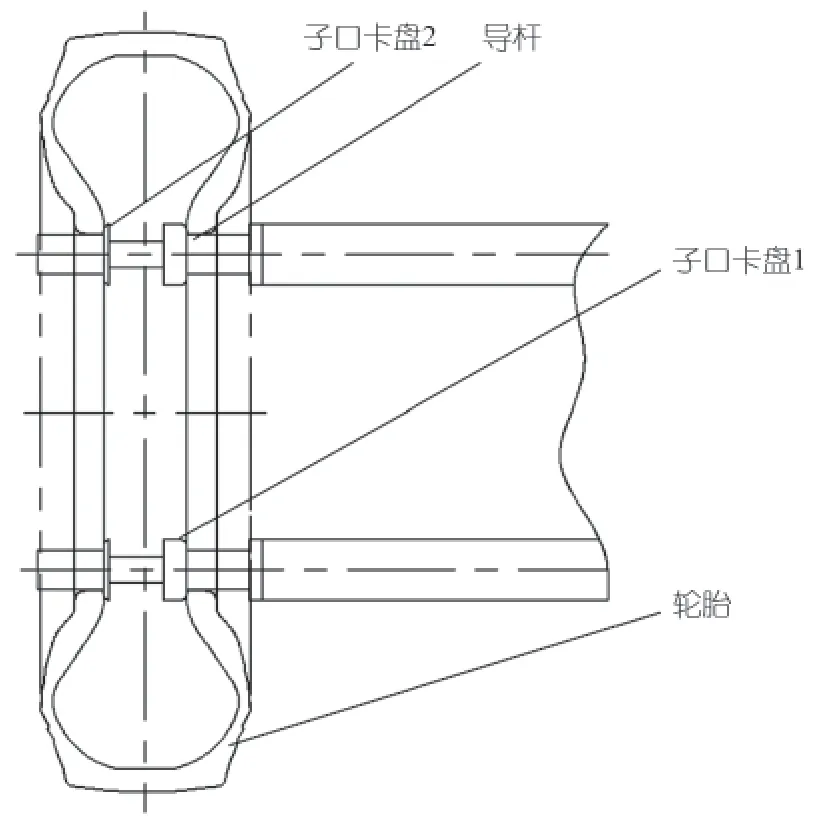

扩子口动作过程:扩胎动作完成后,导杆前伸,带动子口卡盘2外移,导致子口卡盘1和子口卡盘2的相对位置增大,从而将卡在子口卡盘1和子口卡盘2的台阶处的轮胎子口撑开,方便X光管进入,如图5所示。

图5 扩子口过程示意图

2 扩子口装置优化

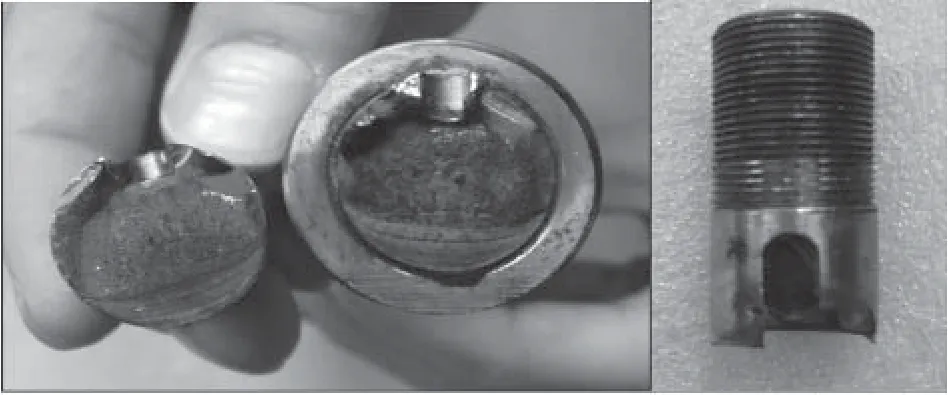

扩子口装置在使用过程中,扩胎丝杠的阶梯过渡处频繁出现断裂现象,参看图6。现根据反馈校核计算反向分析丝杠的速度校核、抗拉强度、扭转强度从而分析选用类型的丝杠安全系数是否满足要求。同时,利用有限元分析分析丝杠断裂原因,并提出解决方案。经过验证,改进后的结构能够延长丝杠寿命。

图6 丝杠断裂

2.1 反馈校核计算

电机实际测试过程中:最大转速为2 400 r/min;最大扭矩为70%的额定扭矩。通过减速装置后传递到丝杠上:最大转速为N=720 r/min;最大扭矩为T=22.3 N·m。

根据实际使用过程中电机反馈的最大转速和最大扭矩进行反向计算丝杠的使用寿命。

2.1.1 丝杠转速校核

(1)丝杠危险速度下的容许转速为:

式中:

λ2——与丝杠安装方法相关的系数;

d1——丝杠轴螺纹的小径;

lb——丝杠安装间距。

(2)丝杠由DN值决定的容许转速为:

根据公式(1)、公式(2)得,N1=15 595 r/min,N2=2 718 r/min,实际转速 N=720 r/min<min(N1,N2),所以,速度校核满足要求。

2.1.2 阶梯轴处强度校核

(1)按抗拉强度校核(按最大拉应力理论):

实际使用过程中传到丝杠上的扭矩:T=22.3 Nm,则传递到丝杠阶梯轴上的轴向力为:

得出:F=25 207 N。

传递到阶梯轴处的最大拉应力为:

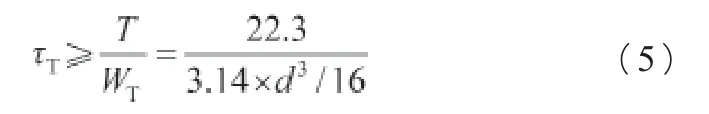

(2)按弯扭合成应力校核(按最大切应力理论):

阶梯轴处的许用扭转切应力为:

(3)精确校核轴的疲劳强度

其中,综合系数值,有效应力集中系数κτ=1+qτ(ατ-1)=2.256,剪切疲劳极限τ-1= 155 MPa,理论应力集中系数ατ=2.57,轴的材料敏性系数qτ=0.85,扭转系数ετ=0.92,表面质量系数βτ=0.92,根据碳钢特性系数查得φτ=0.05。

由于安全系数与电机扭矩成反比,故当电机扭矩达到额定值时Sca=2.2×0.7=1.54,因此,所以计算丝杠安全系数符合要求。

2.2 有限元分析

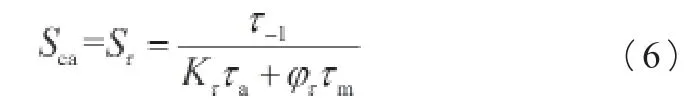

2.2.1 弯矩力分析

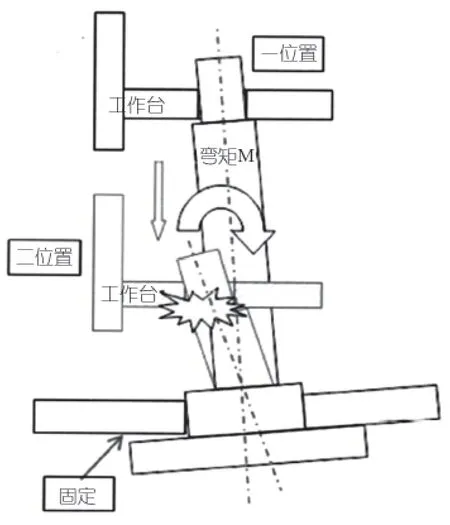

根据反馈校核计算可知,从设计角度来看,不会在短期内出现丝杠阶梯轴处断裂现象。现分析加工安装使用过程中的异常情况:

(1)在加工和装配过程中,安装工艺要求导轨和丝杠的平行度在0.06 mm以内,而由于受零件加工精度和钳工自身装配能力的影响,有些扩胎结构在出厂前导轨、丝杠的平行精度要远超过0.06 mm,从而引起丝杠端部受到较大的弯矩力,会造成导轨和丝杠平行度误差,产生一定的弯矩力;

(2)扩胎过程中丝杠的轴向力较大,引起固定底座变形,导致导轨、丝杠的平行度发生变化,从而引起丝杠端部受到一定的弯矩力。

因此,实际使用过程中,丝杠受力除理论分析得到的轴向拉力和扭矩力,还包含安装过程产生的弯矩力,如图7。当附加弯矩力后,若丝杠所受综合应力过高,超过材料的疲劳强度极限,材料就会加速破坏。

图7 扩胎丝杠弯矩示意图

2.2.2 有限元分析

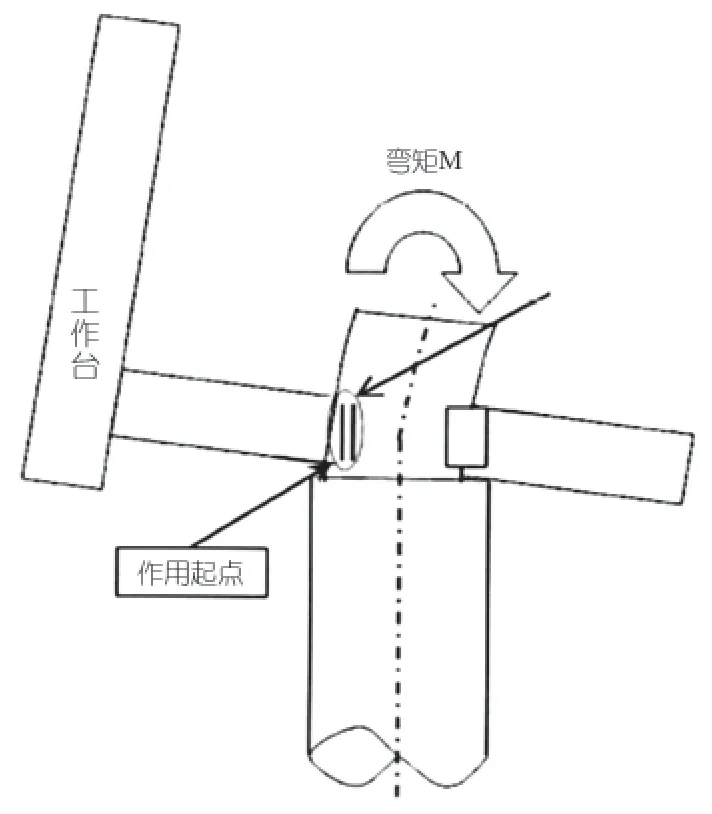

考虑到各个环节中的异常状况引起的导轨、丝杠平行度的误差,以导轨和丝杠底部为基准,当丝杠端部的偏移量分别为0.1 mm、0.3 mm、0.5 mm时,取丝杠端部和螺母距离分别为两个极限位置150 mm、50 mm时进行有限元分析,得到丝杠端部不同的偏移量造成的相应的应力附加值。

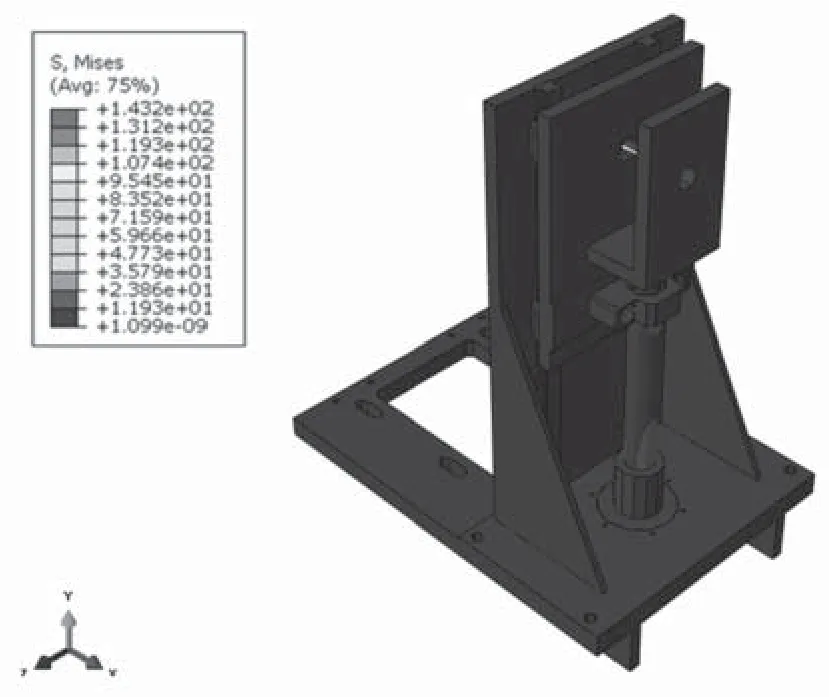

丝杠端部偏移量示意图见下图8。整体扩胎结构的有限元分析如图9所示。

图8 丝杠端部偏移量示意图

图9 扩胎结构整体应力分析图

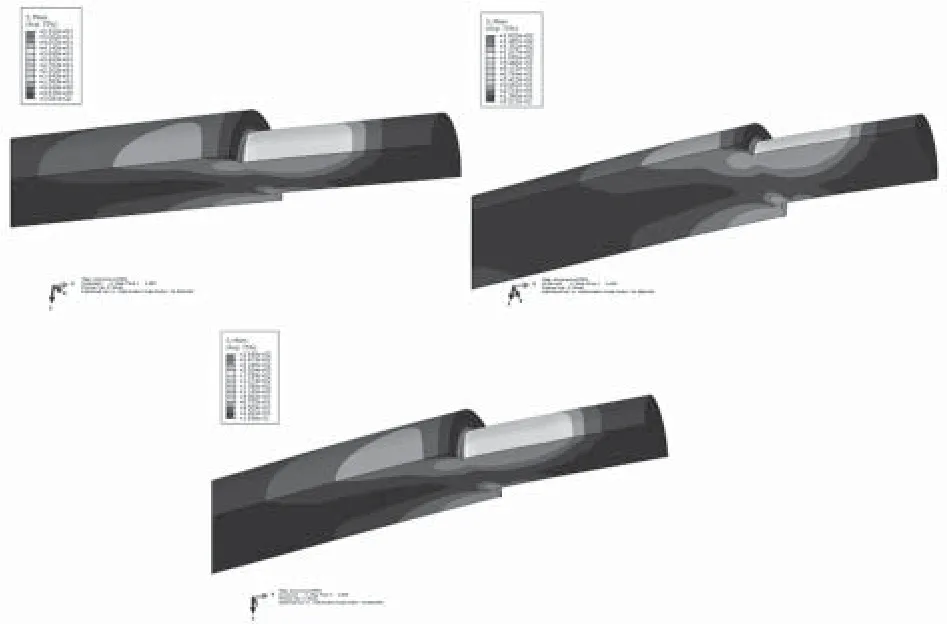

丝杠端部和螺母距离为150 mm,不同安装误差引起丝杠端部的附加应力(MPa):0.1 mm为55 MPa;0.3 mm为162 MPa;0.5 mm为170 MPa。如图10所示。

丝杠端部和螺母距离为50 mm,不同安装误差引起丝杠端部的附加应力(MPa):0.1 mm为76 MPa;0.3 mm为226 MPa;0.5 mm为381 MPa。如图11所示。

图10 安装偏移量为0.1 mm、0.3 mm、0.5 mm时附加应力值

图11 安装偏移量为0.1 mm、0.3 mm、0.5 mm时附加应力值

由上述计算可看出:

(1)安装误差能够添加较大的附加应力值,随着安装误差增大,最大应力基本呈线性关系增长。

(2)排除安装误差,丝杠固定端与螺母的距离越小产生的附加力越大。

因此,当丝杠安装误差较大在运行过程中就容易出现丝杠断裂现象。如图12所示。

图12 附加应力造成的丝杠断裂示意图

按弯扭强度校核,假设由于安装误差造成的附加应力为X,要使叠加后丝杠端部的应力值≤[σ-1],则

所以为了保证丝杠使用寿命,要使丝杠端部附加的应力值小于65 MPa,丝杠和导轨的平行度误差应该控制在0.085 mm以内。参照我们的安装规范,将丝杠和导轨的平行度误差控制在0.06 mm以内是合理的,后期应该加强此方面的检验要求。

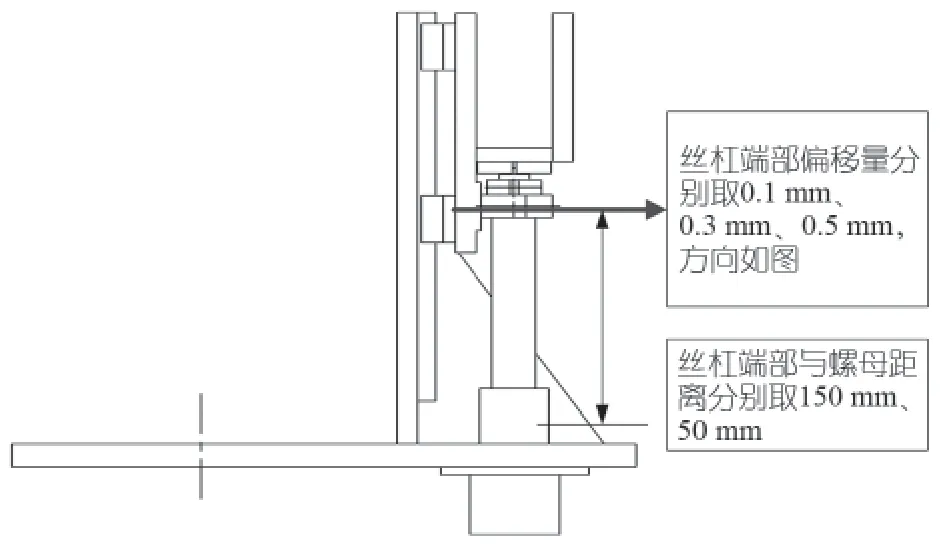

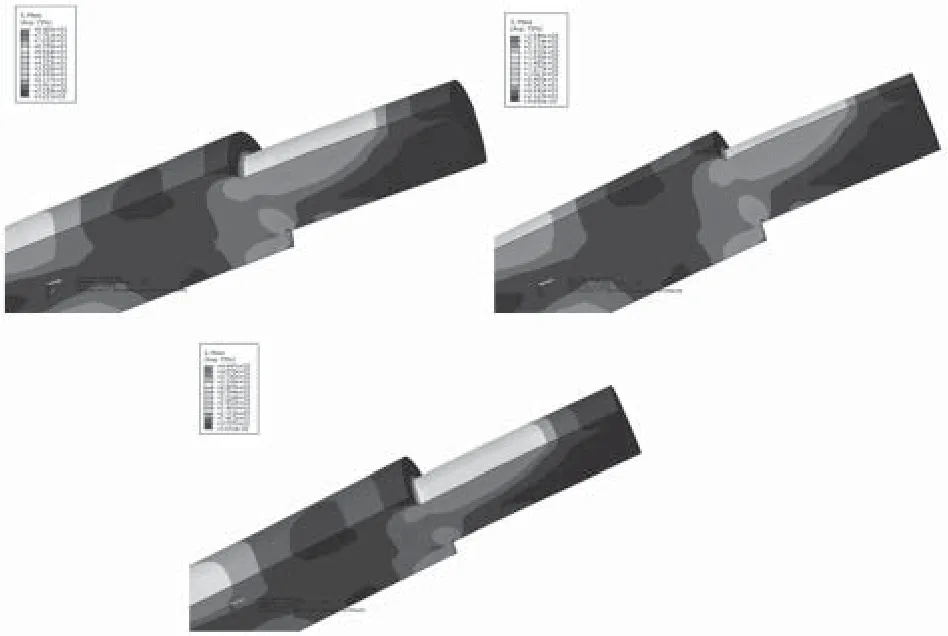

2.3 扩胎丝杠结构优化设计

通过前面的计算分析,将加工安装原因造成的丝杠导轨的平行度误差控制在0.06mm。同时,重新设计零件结构,改变丝杠端部的受力方式,减小局部高应力水平,使最大应力控制在安全范围之内。丝杠受力状况得到较大改善。

修改前后的部件结构对比如图13所示。

图13 扩胎结构优化前后对比图

将丝杠导轨的平行度误差设定为0.06 mm,对优化后的结构进行有限元分析,分析结果如图14,丝杠端部最大应力为175 MPa<[σ-1]。理论上满足使用要求。

图14 丝杠端部的受力方式为“拉伸+扭转+弯曲”,最大应力175 MPa

通过对丝杠弯曲的控制减少了丝杠受到的弯矩,提高了丝杠的使用寿命,后期测试没再出现丝杠断裂现象。

3 结论

本文首先从载重轮胎X射线检验机扩子口装置应用的必要性、扩子口装置的结构功能对此装置进行介绍。然后,针对测试过程中出现的扩子口装置的丝杠易断问题,根据反馈校核计算及有限元分析进行解决。在控制住零部件的加工误差和丝杠导轨的安装误差前提下,优化扩胎结构,使丝杠端部的受力方式发生较大改变,解决了由于受弯曲变形引起的高应力问题,大大延长丝杠使用寿命,具有重要意义。

(R-03)

TQ330.4

1009-797X(2015)21-0059-06

B

10.13520/j.cnki.rpte.2015.21.012

侯朋(1982-),男,工程师,主要从事橡胶机械设计工作。

2015-08-03