厚煤层分幅开采综采工作面自动铺网技术的研究与应用

2015-09-01杨清成等

杨清成等

【摘 要】介绍了综采工作面自动铺网与传统的人工铺网相比存在的优势。对于铺设人工假顶分幅开采的综采工作面,改造后的自动铺网支架既满足了分幅开采的铺网要求,又解决了传统的人工铺网存在的铺网质量差以及不利于安全的问题。

【关键词】自动铺网;分幅开采;铺网质量;安全生产

0 前言

铁法煤业集团大明煤矿由原大明斜井和大明立井合并而成。如今由于煤炭资源枯竭,斜井已经停产封闭,立井处于残复采阶段,主要回采工业广场煤柱,矿井核定能力60万吨/年,由于工业广场煤柱赋存浅煤层厚,经沈阳煤炭科学研究所论证,如果采用一次性回采工艺可能与地表水或第四系含水层等导通,为了实现安全开采,需采用铺设金属网分幅开采。传统的分幅回采工艺在铺网过程中存在铺网质量差、不利于安全等问题,通过对支架的成功改造,即解决了传统的人工铺网工艺所存在的问题,同时提高了回采速度、保证了安全生产。

1 自动铺网支架的设计理念

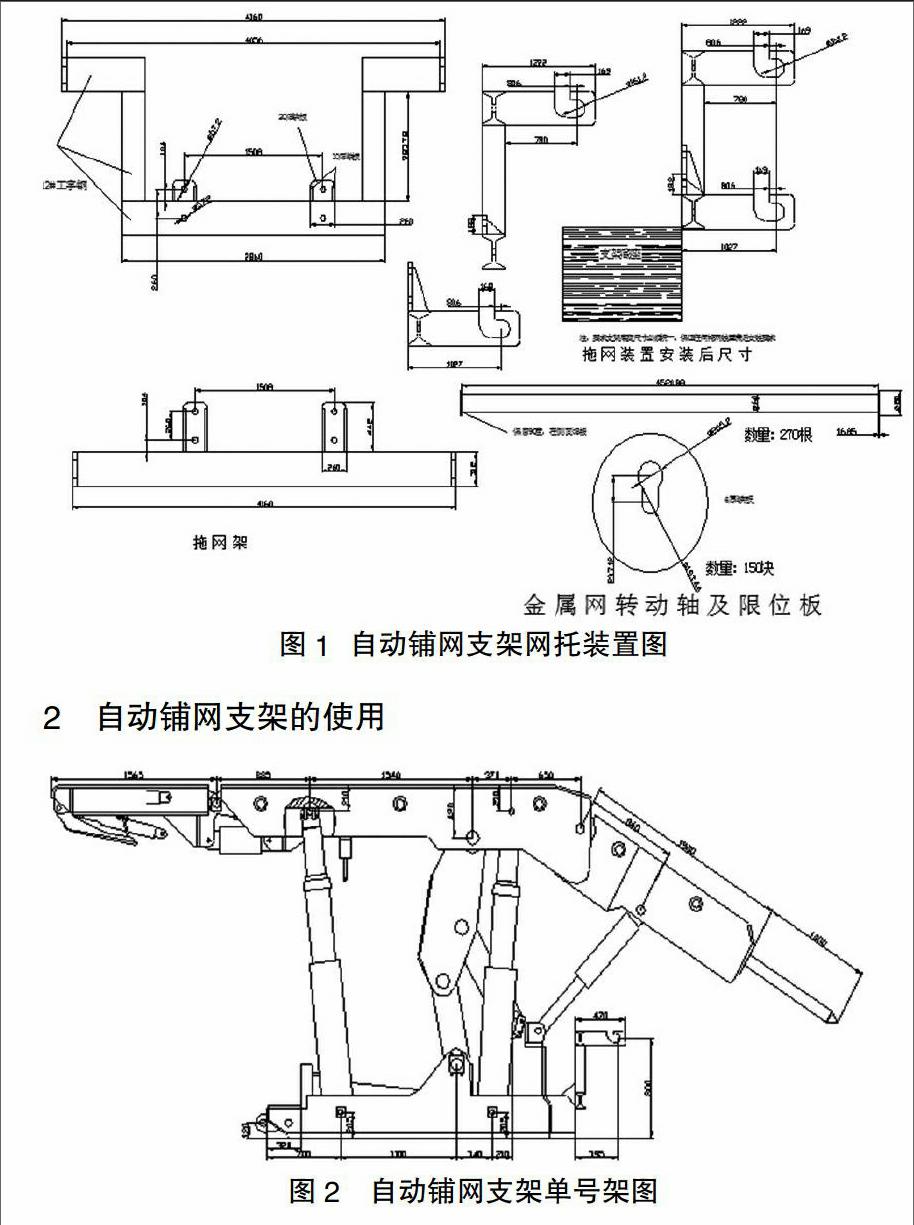

对于残复采矿井,煤炭资源显得尤其重要,大明立井广场煤柱煤层平均厚度9m,为了保证安全回采,经论证,需采用分幅开采的方式。自动铺网支架利用原有的ZFS7200/17/29型液压支架进行改造,将其改造成ZFS7200/20/32型液压支架并在支架底座尾部增加网托装置(图1),把网托装置高低错落的安设在液压支架底座尾部。工作面回采时将金属网放在网托上,随着液压支架的拉移,金属网自动铺设在工作面底板上,随着顶板的自然垮落,将金属网压住,作为下幅工作面的人工假顶,自动铺网支架的使用保证了铺网质量满足了设计要求。

2 自动铺网支架的使用

自动铺网支架将带有转动轴的金属网放置在网托装置上,网托装置安装在液压支架底座尾部,随着支架的前移将金属网自动铺设在采空区的底板上,金属网每捆长度12m,宽度1.6m,随着回采的推进,当一捆金属网用完后,重新换上下一捆带有转动轴的金属网联接好后即可,与传统的铺网工艺相比人员不需要到支架的前梁处换金属网。网托装置错落安设在单号液压支架(图2)与双号液压支架(图3)的底座尾部,不会导致液压支架挤坏网托装置,还能够保证铺网均匀,避免出现压网过多和网间距过大等现象。随着回采推进,顶板冒落后,将金属网压在采空区的底板上,避免了顶板垮落后压网不均匀和损坏金属网现象,从而达到了预期的效果。

3 传统的人工铺网工艺及缺点

传统的人工铺网工艺采用的是将金属网打开后一片片铺设在液压支架的前梁上,前梁下面的金属网吊挂在支架的前梁和护帮板上,随着回采的推进,依靠液压支架前移,将金属网随着顶板带入采空区。拉移支架过程中,如遇到顶板不平整时,会造成金属网被搓破和撕坏的现象,而且回采过程中采煤机滚筒容易把前梁下面的金属网割破,同时随着回采的推进,顶板形成悬臂梁,工作面顶板周期来压时,直接顶和老顶垮落把金属网压在采空区的底板上,顶板垮落不均匀时,会造成局部地点金属网铺设不均匀或无金属网,致使人工假顶不能达到理想效果;金属网用完后,还需要人员到支架前梁下续网作业,不利于安全生产。

4 自动铺网支架工艺及优点

自动铺网支架将金属网网托装置设在液压支架底座尾部,随着支架的前移将金属网自动铺设在工作面的采空区底板上。此装置的应用杜绝了回采过程中采煤机滚筒刮坏金属网和拉移液压支架搓坏、撕坏金属网现象。此装置不会因顶板垮落不均匀而导致金属网在采空区底板上铺设不均匀或者局部无网现象的发生,使人工假顶能够达到设计的理想效果。此支架的使用又能提高回采率、节约施工成本、降低工人劳动强度,既解决了人员铺网时在支架前梁下作业的危险,又杜绝了回采过程中液压支架、采煤机滚筒、顶板垮落对金属网造成损坏的现象,能够达到设计的铺网质量要求。

5 经济效益分析

使用自动铺网支架与使用未改造的液压支架采用传统的人工铺网工艺相比,采高提高0.3m,可多出煤炭3.6万吨,按照售价210元/吨计算,增加效益756万元;每幅可减少工时30天,三幅节约人工费37.8万元;每幅可减少耗电150000kWh,每度电按照0.8元计算,三幅可降耗36万元。总之,自动铺网支架的使用比使用未改造的支架采用传统人工铺网工艺相比,在经济效益上可节资、降耗、提效829.8万元。

6 结论

通过在广场煤柱三段综采工作面的使用,改造的自动铺网支架与传统的人工铺网工艺相比,存在铺网质量高、不易于损坏金属网、工人的劳动强度低、安全程度高、回采速度快等优点,同时为下幅的开采在顶板管理方面创造了良好的条件,为厚煤层分幅开采综采工作面在铺网工艺方面探索出了一条新途径。

[责任编辑:邓丽丽]