冷库制冷剂管路检漏与定位实时模型研究

2015-09-01杜娟丽邵双全田长青河南牧业经济学院食品工程系郑州4500中国科学院低温工程学重点实验室理化技术研究所北京00903中国科学院大学北京00049

杜娟丽 田 绅 邵双全 田长青(河南牧业经济学院食品工程系 郑州 4500;中国科学院低温工程学重点实验室(理化技术研究所) 北京 0090;3中国科学院大学 北京 00049)

冷库制冷剂管路检漏与定位实时模型研究

杜娟丽1田 绅2,3邵双全2田长青2

(1河南牧业经济学院食品工程系郑州450011;2中国科学院低温工程学重点实验室(理化技术研究所)北京100190;3中国科学院大学北京100049)

本文将目前国际上广泛应用于长管道输送系统中的检测管道泄漏的实时模型法应用于液态氨制冷剂管路泄漏研究。并以R22制冷剂来模拟氨系统循环管路,根据动态及泄露实验研究特性,建立检漏、定位的实时模型,并通过实验验证了该模型可以实现高效快速的检漏效果及确定漏点位置,检漏精度可达到3.0%,但定位精度及稳定性与漏点位置有关。这为冷库的安全运行提供了有效措施和理论依据。

制冷系统;冷库;制冷剂;管路泄漏;实时模型

目前我国冷库主要采用氨和R22制冷剂,其中80%的冷库以氨为制冷剂[1]。但氨具有毒性和可燃易爆性,近年来发生的几起氨泄漏事故给国家财产和人民生命造成了重大损失[2],以至于一些企业的冷库工程放弃氨制冷剂而转向R22。R22制冷剂会产生温室效应,对大气臭氧层具有破坏作用,对大气环境造成的影响是无法弥补的,在《维也纳公约》和《蒙特利尔议定书》中规定R22要逐步被淘汰。从热力性能和环保性能综合考虑,氨仍是冷库制冷系统最适宜的工质。因此,氨制冷系统的泄漏监测和应急处理是保证氨制冷系统安全运行的关键。目前,氨制冷系统管路泄漏检漏方法比较缺乏,系统泄漏的检测方法主要采用氨气浓度检测报警系统,但这种监测系统存在报警不及时,无法对漏点定位,寿命短,成本高等缺点。

氨制冷系统管路的泄漏检测及漏点定位方面的研究未见相关文献记载。近年来,国际上着力研究检测管路泄漏的一种方法是实时模型法。该方法通过较准确的建立管内流体流动的数学模型,在一定边界条件下求解管内流场,然后将模型计算值与管端的实测值进行比较,当实测值与计算值的偏差大于一定范围时,即认为发生了泄漏。它具有泄漏敏感性好,可探测到较小泄漏,定位准确的特点,因此被广泛应用于石油、化工、燃气、水等长管路输送系统中。该方法早在二十世纪70年代末,已被国外一些发达国家研究和应用,他们通过管道动力学提出了质量平衡模型及压力波和压力梯度模型来研究管道的泄漏、定位问题,并在此基础上不断地改进创新,以提高实时模型法检漏定位的灵敏度和准确性[3-12]。随着我国管道运输业的发展,管道泄漏、定位实时模型法的研究及应用也卓有成效。如田文德等[13]在化工管路中通过数学模型动态模拟来监测管道流动过程完成泄漏检测,并通过简单管路和串联管路的应用实例证明了该方法的有效性。王朝辉等[14]对输油管路泄漏建立实时模型,并通过对某特定管道进行验证,泄漏定位精度为0.72%,可对大于2.0%的管道泄漏报警。张红兵等[15]将实时模型检测方法应用到四川某输气管道实例计算中进行验证,得到理想结果。

但冷库制冷剂管路相对于石油、化工、水等长管路输配系统,具有管路规模小、线路短、且制冷剂的物性比较复杂等特点,上述领域的实时模型成果无法直接应用于制冷系统中。因此,本文借鉴相关理论,对液态制冷剂管路泄漏、定位实时模型进行研究。一旦制冷剂泄漏,可以快速判定、同时进行漏点的准确定位,对于提升我国冷库安全性能具有重要的实用价值和现实意义。

1 制冷剂管路检漏定位实时模型

1.1检漏模型

管路检漏最简单的方法是流量差法,即通过检测管段安装的进、出口流量计实测值进行判定。若流量差百分比XQ大于某一判定阈值时,说明管路出现泄漏。这种判定方法虽然能连续监测管路,但受外界干扰及测量仪表精度的影响较大,判定精度不高,且无法进行漏点定位。

进、出口流量差百分比:

式中:XQ为进出口流量偏差百分比;Q0和Qm分别为检测管路的进出口流量,m3/h。

为了提高检漏精度并为漏点定位寻求方法,本文采用流量差和压力差相结合的方法。假设将制冷剂管路中任一瞬态过程看作稳态过程,且管内工质在保温层的作用下与外界近于绝热,基于流体的质量守恒、动量守恒及能量守恒方程,可得水平管段上化简后的压差计算方程为:

式中:Δpc为进出口管路的计算压差值,Pa;λ为检测管路的阻力系数;ρ为管内制冷剂密度,kg/m3;ν为管内制冷剂的流速,kg/s;L为检测管路的长度,m;d为检测管路的内径,m。

由式(2)可知,已知进口参数(流量、压力、温度)的条件下,一旦确定管道阻力系数λ,便可计算出对应的计算管长的压差。若计算管路未发生泄漏时,计算压差与实测压差相符,若管道出现泄漏时,则由进口参数计算的压差值将大于实测压差值。由此可根据流量差百分比和和压力差百分比的求解,确定出管路泄漏的综合判定依据。

进、出口压差百分比(指实测压差值与计算压差值之间的偏差百分比):

泄漏综合判定百分比为:

式中:Xp为压差偏差百分比;Xz为泄漏综合判定百分比;Δpm为进出口管路的实测压差值,Pa;δX为泄漏报警阈值和定位判定阈值。

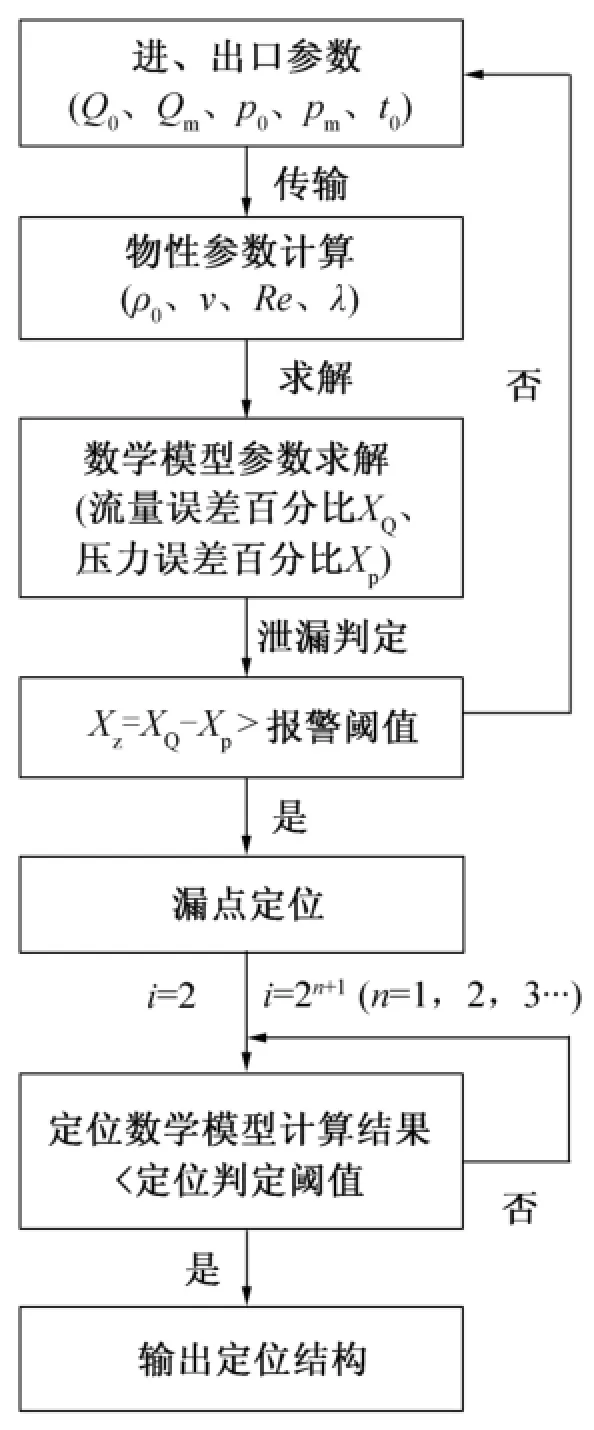

当管路未泄漏时,一般XQ、Xp均大于零,当两者相减时,使泄漏综合判定百分比Xz的值小于其中任意一个,即将流量误差与压差误差产生部分抵消,从而降低误报率,可以减小泄漏报警判定的阈值;当管路出现泄漏时,XQ急剧升高而Xp则呈负值快速下降,使得Xz的值大于两者,这样可增强泄漏时的判定信号,提高检漏灵敏度。管道泄漏判定过程详见图1示。但由于式(2)是经过简化获得,欲实现该模型的判定精确度,必须保证在未泄漏时模型计算值与实测值具有完好的吻合度。要实现这一条件,需处理好管道阻力系数λ的求解。

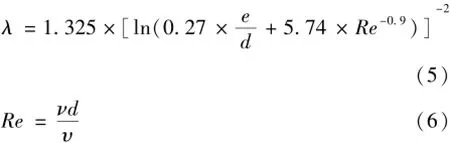

理论上,管道阻力系数可采用穆迪公式

(适用于过渡区域及紊流)[16]:

式中:υ代表动力粘度,m2/s;e为管道内壁粗糙系数,m。

由式(5)和式(6)可计算出管道阻力系数λ值,考虑管路计算模型进行了简化,为了补偿简化条件对真实值的影响,必须对理论λ值进行修正处理。因此,本文通过大量的稳态和动态实验,根据实际工况对λ值进行了修正,以减小系统误差。

1.2漏点定位模型及其计算流程

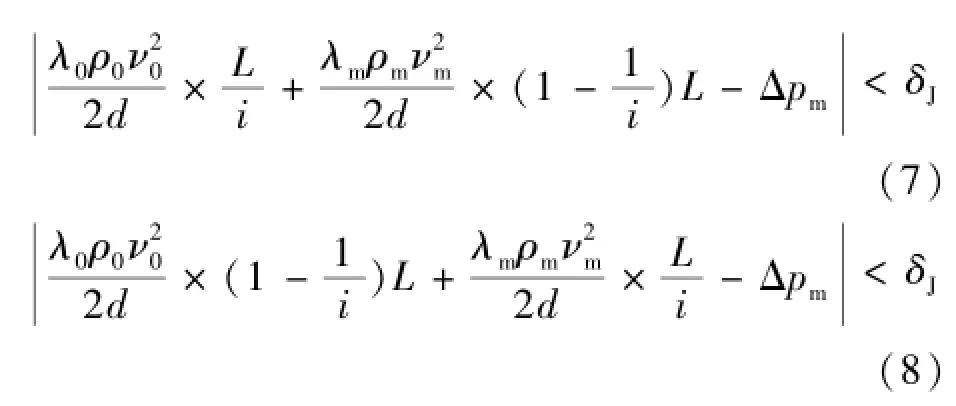

当管路出现泄漏时,漏点后压差变化斜率小于漏点前的。因此可根据漏点前后的压差不同,采用最小二乘法进行定位。判定原理如公式(7)或(8)所示:

式中:δJ分别为泄漏报警阈值和定位判定阈值。

首先假设漏点在检测管路中点,即i=2,由公式(7)进行计算,若不等式左端绝对值内的计算结果大于δJ,说明漏点在中心点前端,然后假设漏点距前管段的1/4处,即i=4,带入式(7)重新计算判定,若不等式左端绝对值内的计算结果仍大于δJ,则继续取i=8,i=16,…,直至满足式(7)的判定结果,从而确定漏点位置为L/i。若公式(7)中不等式左端绝对值内的计算结果小于-δJ,选用公式(8),分别取i =4,i=8,…,当满足判定公式(8)时,则漏点位置为(1-1/i)L,计算流程如图1示。

利用最小二乘法进行定位,具有计算速度快,定位准确的特点。

2 制冷剂泄漏实验与结果分析

2.1制冷剂管路泄漏实验装置

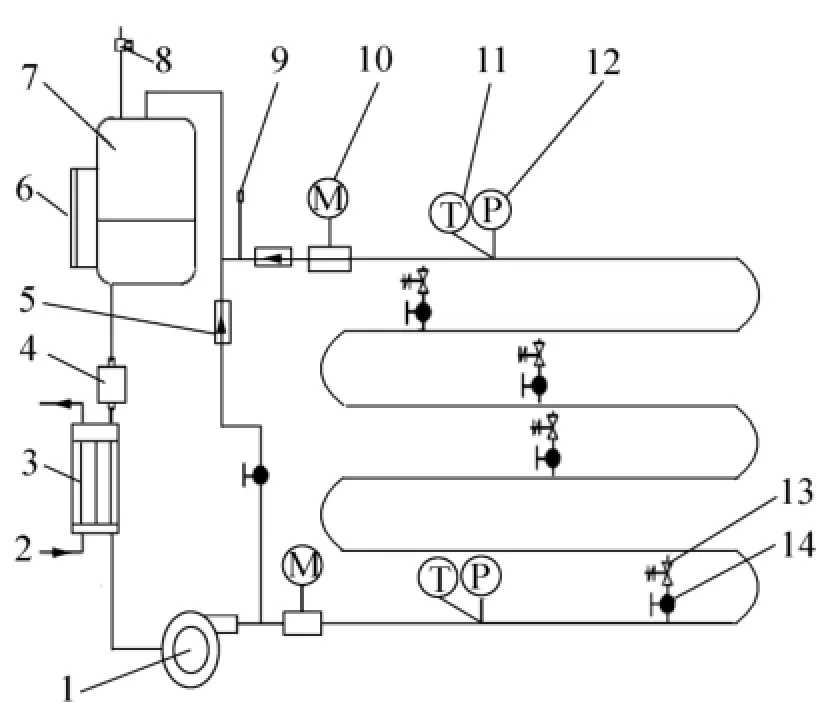

鉴于氨制冷剂的危险性,本文以R22制冷剂为研究对象,模拟氨制冷系统的循环管路搭建了泄漏实验台,如图2所示。该实验台由储液器、制冷机组、冷却器、泵、转子流量计、压力传感器、电磁阀、温度传感器等组成。制冷剂管路为φ12的铜管,检测管段总长为12.75 m,进出口涡轮流量计的量程为0~1.2 m3/h,精度为0.5%,压力传感器的测量范围为0~1 MPa,精度为0.25%,温度传感器采用的铜-康铜热电偶。分别在检测管路进出口之间设置了4个漏点,泄漏量的大小由漏点处的手阀14控制,启停由电磁阀13控制。

2.2实时模型法的检漏实验验证

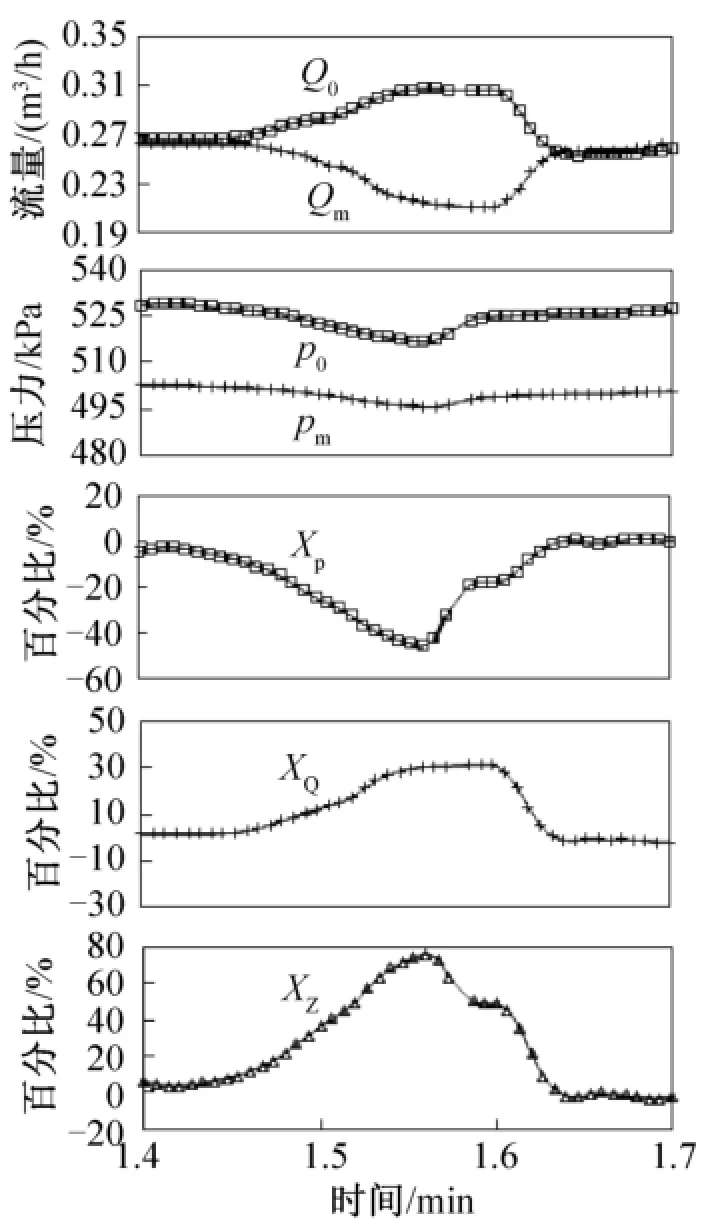

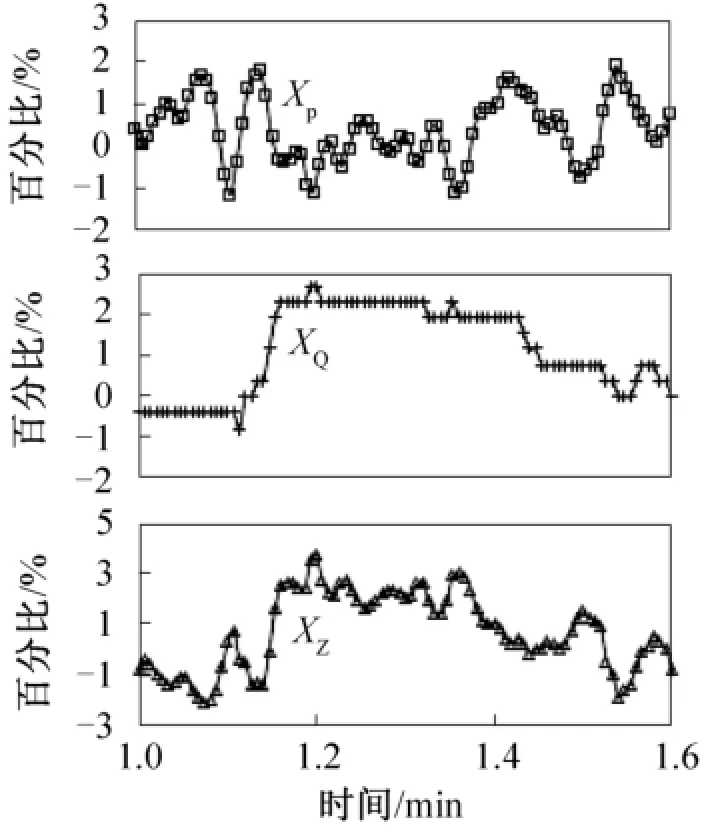

当制冷剂管路泄漏时,进口流量会瞬间增加,出口流量减少,使得进出口流量差骤然升高;进出口压力均出现下降趋势,由于计算压差值以管路入口参数为计算基准,故实测压差将小于计算压差,使得实测压差与计算压差偏差百分比出现下降且小于零,如图3所示。综合考虑测量仪器误差、流量差和压差偏差的抵消情况,减少误报率的安全余量,取泄漏报警阈值δX为3%,当泄漏综合判定百分比大于3%时,即可判定为泄漏。下面是几组工况下管路泄漏时的检漏判定结果。

图1 液态制冷剂管路泄漏检测及定位计算流程图Fig.1 The calculation flow chart of liquid refrigerant pipeline leak detection and positioning

图2 R22系统泄漏实验台Fig.2 R22 system leak testing device

泄漏实验1:泄漏量从3%增加至35%,泄漏点位于距起点0.64 m(管路前端)时,泄漏变化过程及检漏结果如图3所示。

图3 液态制冷剂泄漏及判定过程Fig.3 Liquid refrigerant leakage and the decision process

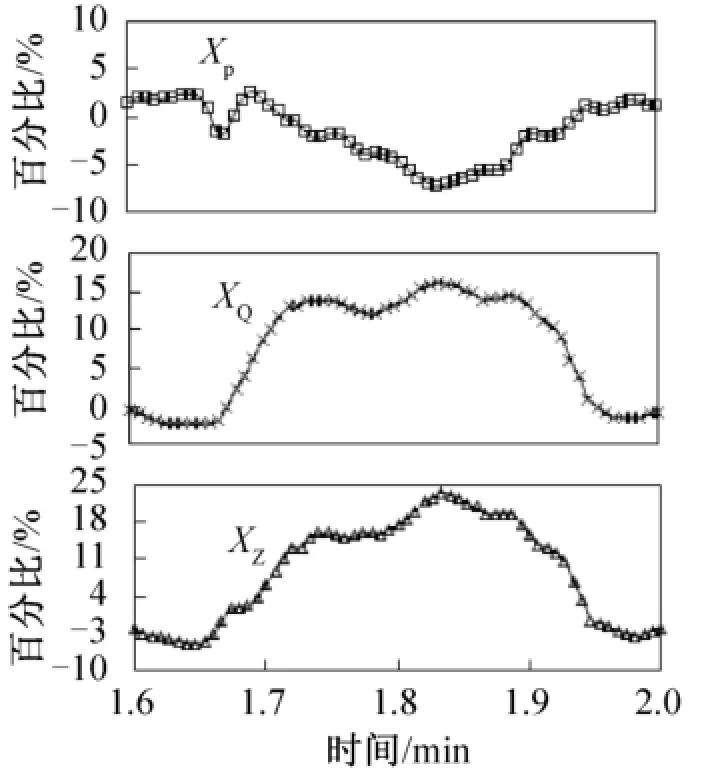

泄漏实验2:泄漏量为20%时,泄漏点距起点距离7.64 m(管路中部)时,检漏判定过程及检漏结果如图4所示。

图4 泄漏量为20%时的泄漏判定过程图Fig.4 The leakage judgement process diagram when leakage is 20%

检漏实验3:泄漏量为13%至18%变化时,泄漏点位于起点9.83 m(管路后端)时,检漏判定过程及检漏结果如图5所示。

图5 泄漏量为13%~18%时泄漏判定过程图Fig.5 The leakage judgement process diagram when leakage is from 13%to 18%

由图3~图5泄漏检漏结果图可看出:1)当管路未发生泄漏时,管内流量或压力信号由于受到各种干扰信号的影响,即使参数发生变化,通过模型获得的计算结果与实测值吻合很好,使得泄漏综合判定百分比的值均远小于报警阈值,不会出现误报警现象。2)当管路泄漏时,利用泄漏综合判定百分比会提高检漏的灵敏度,且泄漏量越大,泄漏综合判定百分比的灵敏度越大,该灵敏度不受泄漏位置的影响。

检漏实验4:泄漏量小于3%,泄漏点位于起点9.83 m时,检漏判定过程如图6所示。

由图6可知,实时模型检漏的最小泄漏量为3%。当泄漏小于3%时,泄漏综合判定百分比的值将小于泄漏判定报警阈值,无法实现泄漏报警。

2.3实时模型法的定位实验

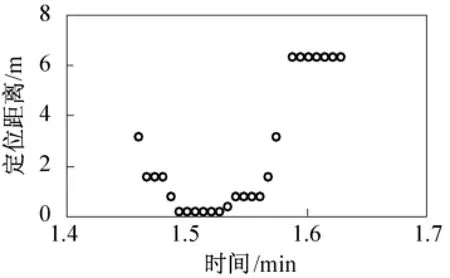

定位实验1:漏点在0.64 m时模型定位计算结果,如图7所示。

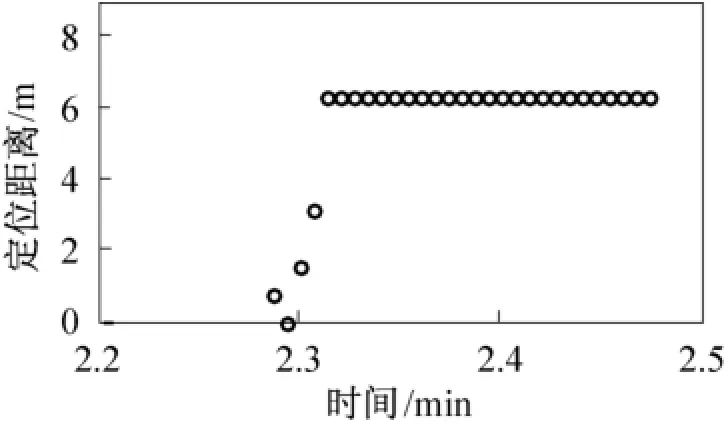

定位实验2:漏点在7.64 m时模型定位计算结果,如图8所示。

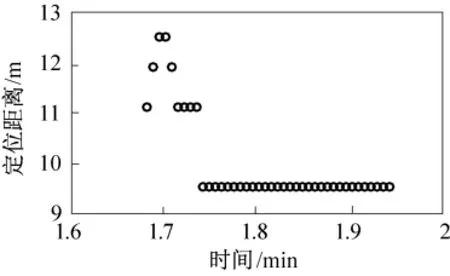

定位实验3:漏点在9.83 m时模型定位计算结果,如图9所示。

由图7~图9定位实验结果可知:

1)泄漏初期,定位精度不高。由于泄漏开启时,受手动阀门控制及泄漏短管的影响,泄漏前期的测量数值受到一定影响,造成泄漏初期的定位计算结果的精确度不高。

2)模型定位精度分析。模型定位精度是指模型预测漏点位置与实际位置的差值占总管长的百分比。如图7示,当泄漏点在管路前端(距起点0.64 m)时,模型定位值中最精确值为0.80 m,误差为1%;图8所示,当泄漏点在管路中端(距起点7.64 m)时,定位精确值为6.38 m,误差为10%;图9所示,泄漏点在后端(距起点9.83 m)时,定位精确值为9.56 m,误差为2%。可见,模型的定位精度与漏点位置有关。

图6 泄漏量小于3%时的泄漏判定过程图Fig.6 The leakage judgement process diagram when leakage is less than 3%

图7 泄漏量3%~32%,漏点位于前端时模型定位结果Fig.7 Positioning results of leakage funnelled in the front when leakage is from 3%to 32%

图8 泄漏量20%,漏点位于中端时模型定位结果Fig.8 Positioning results of leakage funnelled in the middle when leakage is 20%

究其原因,模型计算精确度与测量参数和计算次数有关,测量参数越准确,计算次数越多,计算值与实际漏点位置间的偏离越小,计算结果越精确,因此,当漏点居中时,计算次数少,造成误差较大,而漏点距前端或后端时,计算次数多,计算精确度较高。

图9 泄漏量为13%~18%,漏点位于后端时的模型定位结果Fig.9 Positioning results of leakage funnelled in back-end when leakage is from 13%to 18%

3)定位值的稳定性分析。定位稳定性是指当模型计算出漏点位置的精确值后,定位值偏离精确值的频率。如图7所示,当模型定位值达到最高精度0.8 m后,持续了四个点,定位值开始发生频繁较大偏离,说明漏点在前端时,定位稳定性差;如图8和图9所示,当模型定位位置达到最高精度后,其后定位位置始终保持恒定,未发生偏离,说明漏点位于中后端时,稳定性较好。

究其原因,定位模型计算结果的稳定性和精度取决于仪表的测量数值。当漏点处于前端时,由于距离泵比较近,漏点泄漏量会受到一定干扰,造成仪表受干扰因素影响较大,测量结果频繁发生变化,使得定位计算结果不稳定;而漏点处于中部或后端时,漏点泄漏量受泵干扰较小,测量仪表的测量参数比较稳定,因此模型定位稳定性较好。

3 结论

通过上述制冷剂管路泄露检漏、定位实时模型的建立及R22实验系统的实验验证,可得到如下结论:

1)当制冷剂管路出现泄漏时,压力和流量信号会出现较大变化,通过结合流量差和压力差信号确定的泄漏综合判定百分比可提高检漏的灵敏度,减少误报率。

2)检漏综合判定百分比的计算结果取决于泄漏量大小,与漏点位置无关,通过该值可实现高效、快速检漏的效果。

3)模型定位精度与漏点位置有关,当漏点处于管路中部时,定位精度较低,漏点位于管路前端或后端时,定位精度较高。

4)定位值稳定性取决于漏点位置,当漏点处于管路前端时,定位值的波动幅度大,稳定性差,当漏点处于管路中端或后端时,定位值稳定性较好。

本文受中国科学院低温工程学重点实验室开放基金(CRYO201412)项目资助。(The project was supported by the Open Fund of the Key Laboratory of Cryogenics,Technical Institute of Physics and Chemistry,Chinese Academy of Science(No. CRYO201412).)

[1]邓建平,吕济民.冷库设计中氨制冷系统的安全与防护[J].冷藏技术,2009(3):10-15.(Deng Jianping,Lü Jimin.Security and protection of the ammonia system in the cold store design[J].Cold Storage Technology,2009 (3):10-15.)

[2]刘春祥,蔡凤英,谈宗山.某液氨储罐泄漏的后果分析及对策[J].工业安全与环保,2004,30(10):18-20. (Liu Chunxiang,Cai Fengying,Tan Zongshan.Analysis on the consequence of anhydrous ammonia vessel leakage and its countermeasures[J].Industrial Safety and Environmental Protection,2004,30(10):18-20.)

[3]Baghdadi A H A,Mansy H A.A mathematical model for leak location in pipelines[J].Applied Mathematical Modelling,1988,12(1):25-30.

[4]Isermann R.Process fault detection based on modeling and estimation methods—a survey[J].Automatic,1984,20 (4):387-404.

[5]Zhang L B,Qin X Y,Wang Z H,et al.Designing a reliable leak detection system for west products pipeline[J]. Journal of Loss Prevention in the Process Industries,2009,22(6):981-989.

[6]Ge C,Wang G,Ye H.Analysis of the smallest detectable leakage flow rate of negative pressure wave-based leak detection systems for liquid pipelines[J].Computers& Chemical Engineering,2008,32(8):1669-1680.

[7]Espinosa L M,Candia O C,Rodarte C V.Modeling of incompressible flow in short pipes with leaks[J].Journal of Petroleum Science and Engineering,2013,109:38-44.

[8]Abhulimen K E,Susu A A.Liquid pipeline leak detection system:model development and numerical simulation[J]. Chemical Engineering Journal,2004,97(1):47-67.

[9]Sun L.Mathematical modeling of the flow in a pipeline with a leak[J].Mathematics and Computers in Simulation,2012,82(11):2253-2267.

[10]Oke A,Mahgerefteh H,Economou I,et al.A transient outflow model for pipeline puncture[J].Chemical Engineering Science,2003,58(20):4591-4604.

[11]Duan H F,Lee P J,Ghidaoui M S,et al.Transient waveblockage interaction and extended blockage detection in elastic water pipelines[J].Journal of Fluids and Structures,2014,46:2-16.

[12]Verde C,Molina L,Torres L.Parameterized transient model of a pipeline for multiple leaks location[J].Journal of Loss Prevention in the Process Industries,2014,29:177-185.

[13]田文德,孙素莉,汪海.基于动态模拟的化工管路泄露故障诊断[J].北京化工大学学报,2008,35(5):18-23.(Tian Wende,Sun Suli,Wang Hai.Dynamic simulation-based fault diagnosis in chemical pipeline leakages [J].Journal of Beijing University of Chemical Technology,2008,35(5):18-23.)

[14]王朝晖,李文苓.管道泄漏检测中实时模型法的研究[J].石油机械,2005,33(4):41-43.(Wang Chaohui,Li Wenling.Study of the real-time model method of the pipeline leak detection[J].Petroleum Machinery,2005,33(4):41-43.)

[15]张红兵,李长俊,彭善碧.输气管道故障诊断中的实时模型法[J].天然气工业,2005,25(10):103-105. (Zhang Hongbing,Li Changjun,Peng Shanbi.The realtime model method of gas pipeline in fault diagnosis[J]. The Natural Gas Industry,2005,25(10):103-105.)

[16]Al-Khomairi A M.Improving leak detectability in long liquids pipelines[D].Fort Collins,Colorado:Colorado State University,1995.

About the corresponding author

Shao Shuangquan,male,Ph.D.,associate researcher,Technical Institute of Physics and Chemistry,Chinese Academy of Sciences,+86 10-82543433,E-mail:shaoshq@mail.ipc.ac.cn.Research fields:variable refrigerant flow(VRF)refrigeration system,solar-assisted air conditioning system,numerical simulation of refrigeration and air conditioning systems,cold chains,noise control and safety of refrigeration system.

Real-time Model for Leak Detection and Positioning of Liquid Pipelines in the Refrigeration System

Du Juanli1Tian Shen2,3Shao Shuangquan2Tian Changqing2

(1.Henan University of Animal Husbandry and Economy,Zhengzhou,450011,China;2.Key Laboratory of Cryogenics,TIPC,CAS,Beijing,100190,China;3.University of Chinese Academy of Sciences,Beijing,100049,China)

The real-time model which is widely used in the detection of long pipeline leakage is applied to detect ammonia leakage in the pipeline of refrigeration systems in cold stores.The pipeline of refrigeration system with R22 is used to simulate the ammonia system.The real-time model of leak detection and positioning is set up through the dynamic characteristics of refrigerant and testing results of leakage. The model is verified by experiments and the result shows that the accuracy of leak detection can reach 3.0%,and the positioning precision and stability is related to the position of leakage,which indicates that it can efficiently and rapidly achieve leak detection and determine position of leakage.This research provides effective methods and theoretical basis for the safe operation of refrigeration system in cold stores.

refrigeration system;cold store;refrigerant;pipeline leakage;real-time model

TB657.1;TB64

A

0253-4339(2015)05-0043-06

10.3969/j.issn.0253-4339.2015.05.043

2015年1月13日

简介

邵双全,男,博士,副研究员,中国科学院理化技术研究所,(010)82543433,E-mail:shaoshq@mail.ipc.ac.cn。研究方向:变频多联机、太阳能空调、复杂制冷系统仿真、冷链、噪音控制与制冷系统安全。