辊磨在铅锌尾矿渣综合利用中的应用

2015-08-30石光刘箴聂文海宋留庆徐昕

石光,刘箴,聂文海,宋留庆,徐昕

辊磨在铅锌尾矿渣综合利用中的应用

Ap p lica tion o f Ve rtica lRo lle rM ill in Com p rehensive Utiliza tion o f Lead and Zinc Ta iling Slag

石光,刘箴,聂文海,宋留庆,徐昕

本文论述了我国铅锌尾矿综合利用的现状,并简单介绍了铅锌尾矿粉磨工艺流程。通过介绍TRMR25.2铅锌尾矿辊磨在中节能金砖(福建)资源再生有限公司投产的年产20万吨铅锌尾矿微粉生产线的使用情况,验证了该型辊磨的运行参数和性能指标。同时,该公司也取得了较好的社会经济效益。

立式辊磨;铅锌尾矿;工艺流程;经济效益

1 概述

福建省三明市尤溪县分布着大量的优质铅锌矿、褐铁矿等重金属矿,长期以来选矿后的大量废弃物均堆放在尾矿库内,这些尾矿中含有大量的重金属离子和选矿药剂,导致了土壤及河流严重的污染,对矿区附近人民身体健康和生存环境构成严重威胁。

尾矿中的非金属矿物存量巨大,附加值高,将尾矿加工处理为微粉,可用于水泥和混凝土等产业。随着技术的进步其潜在价值将远远超过金属元素的价值。

中节能金砖(福建)资源再生有限公司于2012年投资建设了一条年产20万吨铅锌尾矿微粉生产线,将铅锌尾矿粉磨至适当细度用作混凝土矿物掺合料或水泥混合材,这对于改善环境、实现固体废弃物的减量化、无害化和资源化,扩大国家资源量、拓宽就业渠道,促进中节能和福建尤溪齐翔矿业集团有限公司清洁生产发展、建立循环经济模式以及走可持续发展道路具有积极意义。

2 本项目铅锌尾矿物料性能

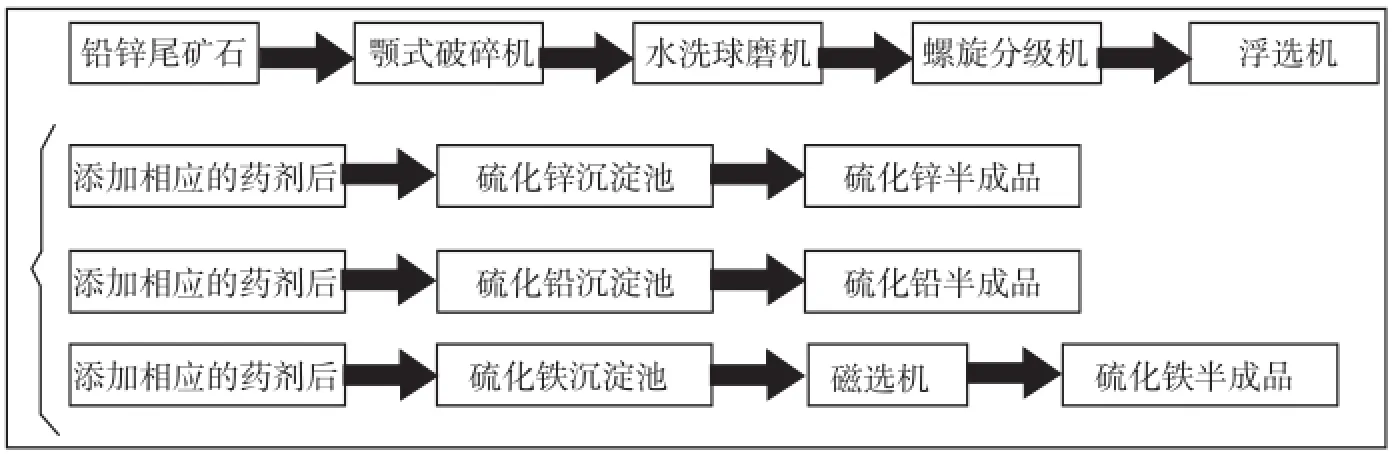

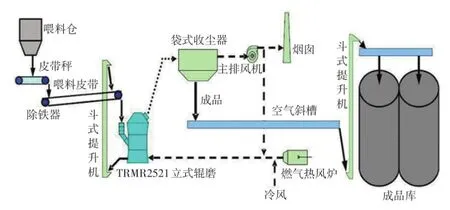

中节能金砖(福建)资源再生有限公司的尾矿渣原料来自福建尤溪齐翔矿业有限公司对废矿石的再选后的尾渣。其铅锌尾矿石矿物成分主要含硫化锌、硫化铅和硫化铁。选矿流程见图1。

图1 选矿流程图

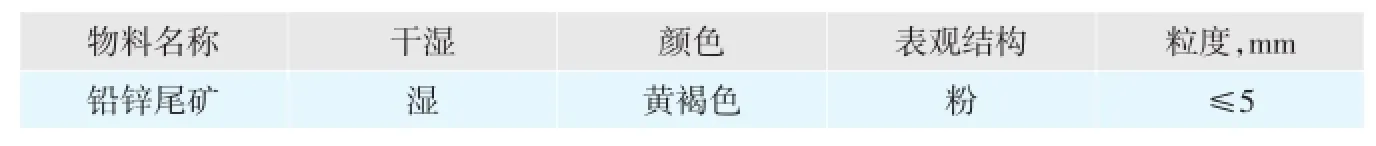

表1 铅锌尾矿原料物理性质

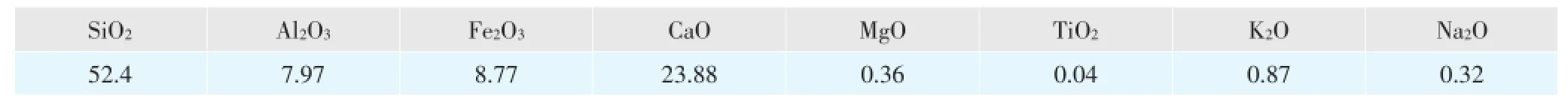

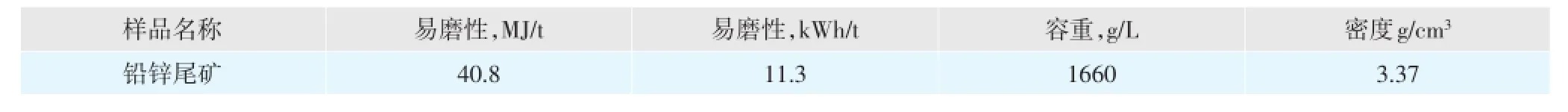

最后的选矿尾渣堆存到铅锌尾矿坝上。经由装载机转存到尾矿堆场内,按含硫化铁的含量分为三种尾渣堆。铅锌尾矿原料外观描述见表1,铅锌尾矿原料成分分析见表2,铅锌尾矿原料粉磨功试验结果见表3。

3 TRMR2521立式辊磨系统的工艺流程

3.1系统工艺流程

铅锌尾矿储存于露天尾矿坝上,由装载机送入带筛板的地坑,经计量皮带秤、皮带输送机、螺旋给料机、喂料溜管落到磨盘上,恒速旋转的磨盘借助于离心力将铅锌尾矿向外均匀分散,形成一定厚度的料床,物料在进入粉磨区域前先进行预压实、排气;同时料床上的物料受到2个磨辊的挤压而被粉碎。颗粒较细的物料在磨盘边缘处被从风环进入的热气体带起并进入到选粉机中进行分选(动静态组合式高效选粉机能有效调节尾矿微粉细度,产品比表面积可以控制在4000~5000cm2/g范围内),合格细粉被带入袋式收尘器收集作为成品,粗粉则返回到磨盘再次粉磨;大颗粒物料在风环处落入进风道,通过吐渣口进入外循环系统。在此过程中,物料与热气体进行了充分热交换,水分被迅速蒸发,按工艺要求操作,通过选粉机分选的合格细粉水分能控制在<0.5%。部分难磨的大颗粒物料落入风环,通过吐渣口进入外循环系统,并经过除铁后再次进入辊磨与新喂物料一起粉磨。出收尘器的成品通过空气输送斜槽、提升机等设备送入到成品库中。

系统中设计了三道除铁装置:计量秤后的第一条皮带设有带式除铁器,经过转运点后的皮带设有另一台带式除铁器,物料循环系统中设有一台超精细除铁器,这三道除铁装置可以有效地除去尾矿中的铁质,降低设备的磨损。图2所示为TRMR2521铅锌尾矿粉磨系统流程简图。

3.2系统主要设备及参数

TRMR2521铅锌尾矿辊磨是根据料床粉磨的原理,通过磨辊、磨盘之间的相对运动研磨铅锌尾矿的机械设备装置,集粉碎、粉磨、烘干、选粉等工序于一体,结构紧凑。表4所示为中节能金砖(福建)资源再生有限公司的年产20万吨铅锌尾矿微粉粉磨生产线的主要配置。

表2 铅锌尾矿原料成分组成,%

表3 铅锌尾矿原料粉磨功试验结果

4 铅锌尾矿微粉活性激发剂添加系统

4.1铅锌尾矿微粉活性指数

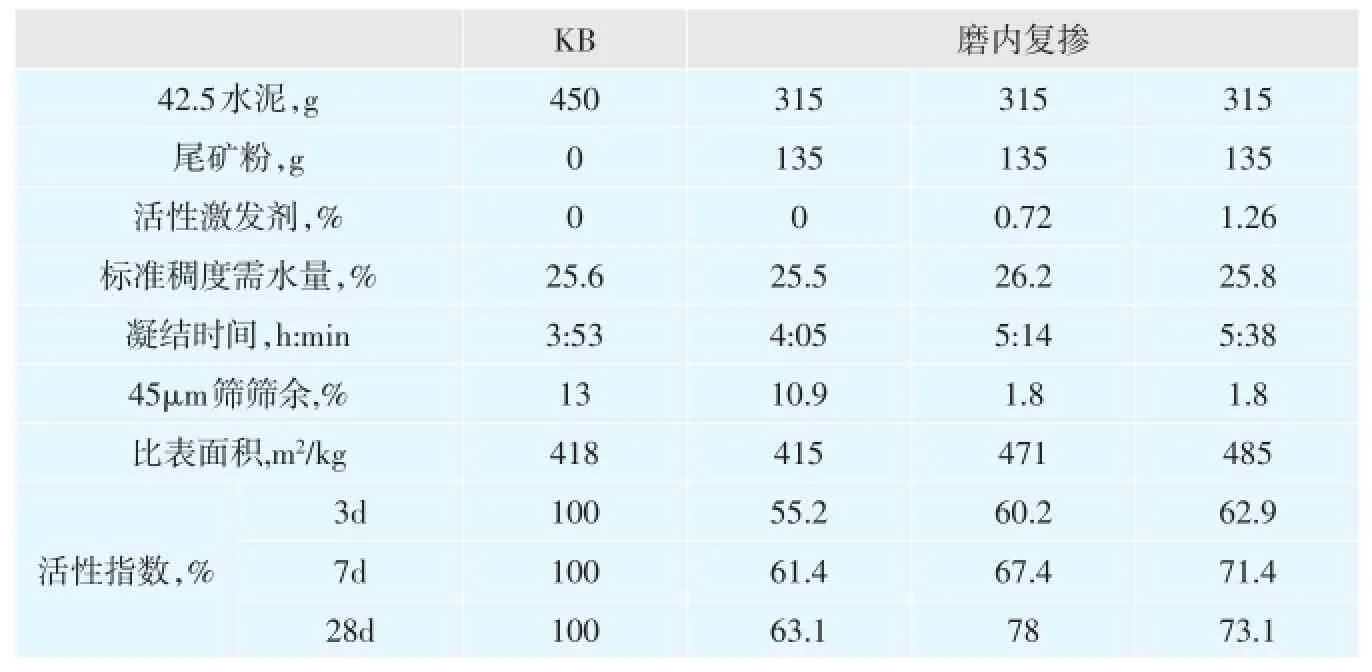

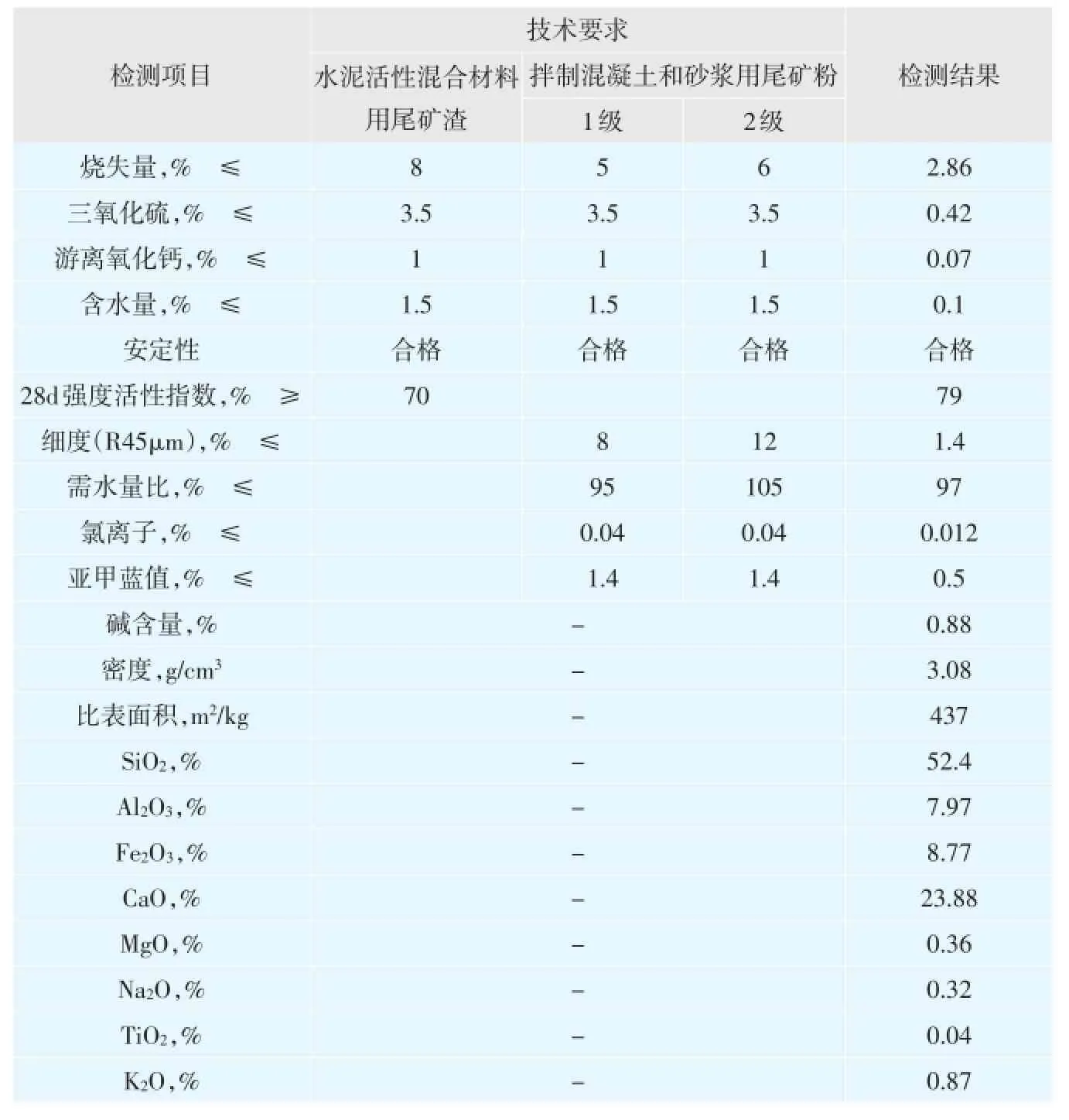

中节能金砖(福建)资源再生有限公司使用的TRMR2521辊磨2013年8月投产,经过半年多的生产实践,其生产的铅锌尾矿微粉在实验室进行了检测,其各项性能指标具体如表5所示。

表4 系统主要设备参数

图2 TRMR2521铅锌尾矿粉磨系统流程简图

4.2活性激发剂工作原理

通过实验数据可知,辊磨粉磨可以物理激发金属尾矿的潜在活化性能,而实现金属尾矿大掺量、高附加值综合利用需要更进一步的化学激发。本项目所使用的尾矿专用激发剂其主要成分为聚羧酸醇胺型高分子聚合物。依靠其表面活性能和功能集团的作用,改变尾矿微粉颗粒界面上的物理化学性质。尾矿通过辊磨粉磨成微细粉过程中,使得部分外加能量转化为尾矿颗粒表面能,使其表面呈现亚稳态,增大了表面的反应活性。随着尾矿颗粒粒径减小,比表面积增加,当尾矿微粉比表面积≥450m2/kg时,强烈的粉磨过程使金属尾矿颗粒不同程度发生晶格畸变。此时,活性激发剂中带电功能基团附着在其表面,防止裂纹重新愈合,有利于金属尾矿微粉活性效应的发挥。

表5 铅锌尾矿微粉的性能及活性指数

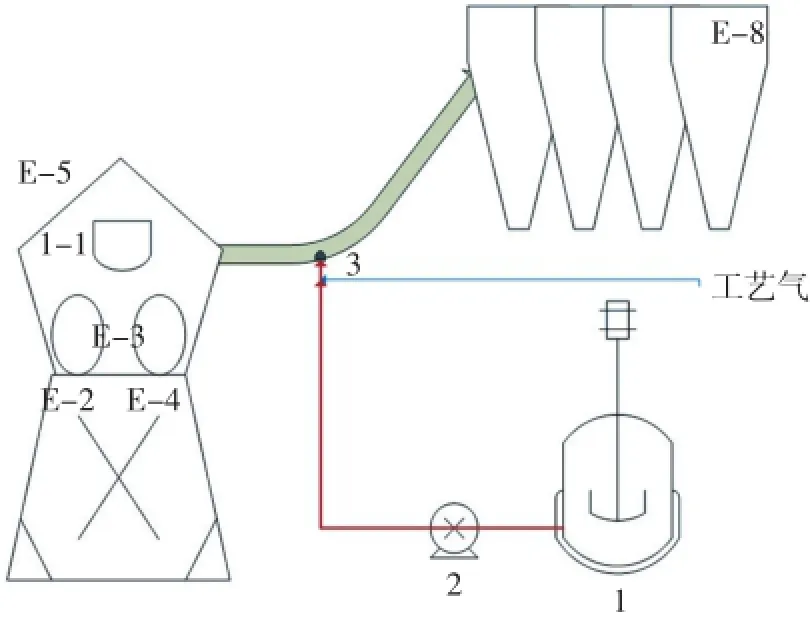

4.3活性激发剂添加系统

活性激发剂添加方式采用气液两相混合雾化,直接将定制的喷枪通过法兰连接到辊磨出风口与袋式收尘器之间的微粉成品输送管道上。工艺流程简单,易于实现,同时采用隔膜计量泵添加,添加量精确可控。工艺流程简图如图3所示。

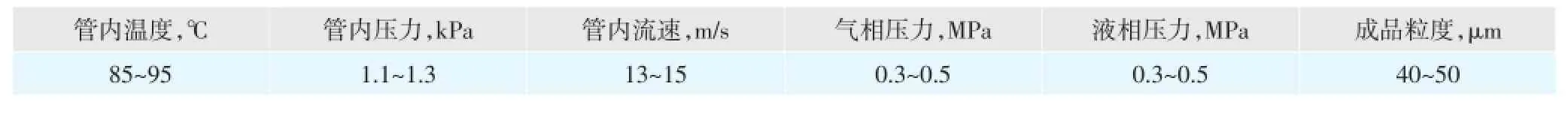

以TRMR25.2铅锌尾矿辊磨产量32t/h计算,添加点设计在辊磨到袋式收尘器之间的微粉成品输送管道上,系统基本工艺指标如表6所示。

图3 活性激发剂添加系统工艺流程简图

5 TRMR2521辊磨系统运行情况

辊磨系统的运行稳定性决定了铅锌尾矿微粉产量和质量的高低。其中影响辊磨系统稳定性的主要因素包括:入磨铅锌尾矿原料的粒度和水分;磨机的研磨压力;选粉机密封结构及转速;系统风温和风量;磨辊与磨盘、挡料圈的情况等。在实际应用中必须有效控制上述各因素,通过加强生产管理和不断探索,优化各参数。

5.1铅锌尾矿原料粒度和水分

中节能金砖(福建)资源再生有限公司的原料铅锌尾矿来源是福建尤溪齐翔矿业有限公司选矿后的尾渣。其中含有尾矿坝上直径3cm以上的大块岩石,这些岩块如进入磨机会造成磨机的振动加大,同时由于尾矿渣多为粉状或是细沙状,容易富集在磨盘上造成料层不稳,进而影响粉磨的效果。在生产初期曾发生因振动过大引起磨机跳停现象。为排除铅锌尾矿中大块物料对生产的影响,在皮带输送机上安装了一套振动筛,使入磨的铅锌尾矿颗粒直径<3cm,避免了铅锌尾矿中大块物料对生产的影响。

铅锌尾矿的含水量对生产的稳定性也有较大的影响,从实际生产操作得出这样的结论:入磨铅锌尾矿本身的含水量在10%左右,时该磨机系统运行非常稳定,产量可以达到35t/ h。铅锌尾矿的含水量影响着生产操作参数的调整,我们通过磨内喷水装置喷水量的调节,来稳定料层、减小磨机的振动,提高粉磨效率。

5.2研磨压力

液气弹性系统通过磨辊将压力传递给物料,合适的压力是辊磨实现稳定料床粉磨的前提。压力过低,辊磨的产量下降,料床厚度增加、循环负荷增大;压力过高,主电机电流增大、料床变薄、磨机振动加大。TRMR2521铅锌尾矿辊磨采用两个磨辊同时加压的液压系统,一般情况下,有杆腔的油压设定值为6MPa。加压油缸的这个设定值能够保证液压系统的稳定和保证系统的保压时间,并使料层稳定在20~25mm左右,减少磨机的振动,有效发挥磨机的粉磨效率。

5.3选粉机密封结构及转速

TRMR2521铅锌尾矿辊磨的选粉机为笼式动态选粉机。粉磨系统运行时,粉磨后的物料在热风的带动下,成螺旋状气流被吸入选粉机分选。选粉机的密封情况及转速影响铅锌尾矿微粉的产量和质量。铅锌尾矿微粉筛余控制的关键部位在转子上侧的密封结构,该处的密封结构为迷宫密封。当该部分结构磨损较大时,大量的粗颗粒铅锌尾矿微粉从该处通过,使产品的筛余值变大,甚至超过8%的规定值。所以该处的部件材料采用耐磨材料,防止密封结构因磨损而失去原有的功能。在生产时通过选粉机转速的调整,来改变铅锌尾矿微粉的产品的细度。当产量增加时,应考虑适当提高选粉机的转速。

表6 活性激发剂添加系统工艺指标

表7 铅锌尾矿微粉理化性能检测

5.4磨机风温和风量

磨机的风温包括入口热风温度和磨机出口温度。正常生产时,根据不同的投料量和物料含水量,磨机的入口风温控制在240~280℃之间,这个温度的热风能有效烘干成品粉。以热值20 900kJ/kg无烟煤为燃料的热风炉在正常生产情况下,煤耗量控制在26~30kg/t之间。

磨机的出口温度是有效稳定生产的影响因素之一,一般控制在85~95℃之间。在喂料水分约10%条件下,出磨温度85℃时仍然能够保证成品水分≤0.5%。从生产实际看,磨机的出口温度控制在88~93℃对生产非常有利,在这个温度区间,能有效控制生产的稳定,可以调节投料量、喷水量及其他参数,保持磨内的动态平衡;这个温度能保证入除尘器的气体温度高于露点温度,所以88~93℃的出口温度既能保证磨内的物料充分烘干,又能防止除尘布袋结露。

磨机系统的通风量直接影响入库铅锌尾矿微粉成品颗粒的粗细。风量过大,会使铅锌尾矿粉的较粗颗粒被带起,使流体中的含尘浓度增加,产品比表面积变小,磨内压差增大;风量过小,会降低产量,产品比表面积变大,回料量增加。磨机系统的通风量的大小由主风机的风门开度决定。主风机风门开度应根据投料量的大小相应调整。

5.5料层厚度与挡料圈高度

磨辊与磨盘、挡料圈的几何尺寸、相对位置及耐磨层的材质直接影响了料层的稳定及粉磨的效率。TRMR2521辊磨的磨辊与磨盘的间隙控制在10mm左右,挡料圈与磨辊大端的间隙控制在25mm左右。磨机稳定运行时料层的厚度在20~25mm之间,料层太薄,<15mm时磨机会振动剧烈,料层太厚磨机也会振动,而且会增加主电机负荷,降低粉磨效率。挡料圈的高度控制在160~165mm之间,挡料圈过高会导致料层变厚,降低粉磨效率,同时会增加排铁的难度;挡料圈过低,会增加回料量,产量难以提高。

6 结语

表7所示为福建省建筑工程质量检测中心检测结果。

在中材(天津)粉体技术装备有限公司与该公司员工的共同努力下,该磨机系统设备及工艺参数得到不断优化,生产运行日趋稳定。本项目的顺利完成,具有重大的环境保护效益,满足了我国资源综合利用的认定要求,为进一步实现尾矿的综合利用打下了坚实的基础。

[1]张美钦.浅谈铅锌选矿厂尾矿的综合利用[J].化学工程与装备,2006.

[2]柴星腾,聂文海.矿渣粉磨技术进展[N].中国建材报,2006.

[3]王仲春.水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,1998.

TQ172632.5

A

1001-6171(2015)03-0045-04

通讯地址:中材装备集团有限公司,天津300400;2014-10-07;编辑:吕光