分解炉三次风管结构优化研究

2015-08-30张凯厉惠良陶从喜彭学平

张凯,厉惠良,陶从喜,彭学平

分解炉三次风管结构优化研究

Study on Op tim iza tion o fCa lc ine r Te rtia ry Air Duc t Struc ture

张凯1,厉惠良3,陶从喜2,彭学平1

本文主要研究三次风管的两种结构形式(即向上偏置不同夹角和水平偏置不同距离)对分解炉性能的影响。研究结果表明,在分料30%情况下,且燃用煤粉为较好的烟煤时,三次风管偏置不同距离并不能明显提高分解炉性能;偏置夹角为30°时,分解炉出口温度最低,CaCO3分解率最高,性能参数最佳。

三次风管;分解炉;偏置

1 引言

水泥预分解系统中分解炉是生料分解的主要设备,它不仅影响着燃料是否燃尽、预热器出口温度的高低,同时也决定着窑内入口生料分解是否充分以及生料煅烧的好坏,是非常关键的设备之一。由于分解炉内不仅发生燃料燃烧,还发生生料的分解,化学反应较为复杂,一般的数学和理论方法无法对其进行分析。本文采用CFD技术,结合商业软件,同时自行开发分解炉模块,完成对分解炉燃料燃烧和生料分解的仿真计算。通过CFD技术研究不同的三次风管结构形式对分解炉性能的影响,并优化得到最佳的三次风管结构形式。

2 物理模型分析

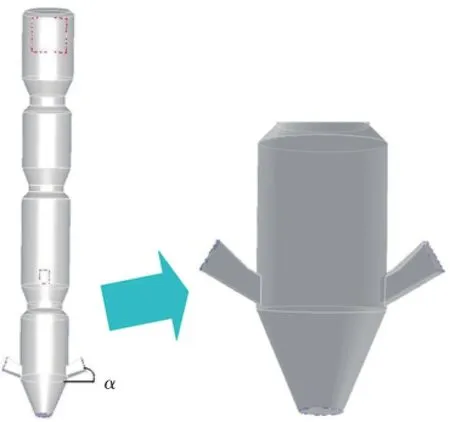

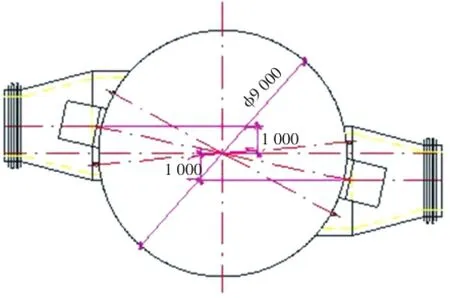

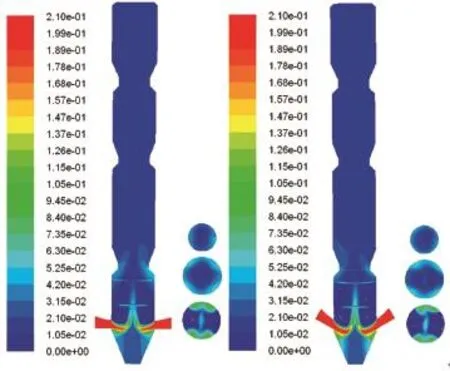

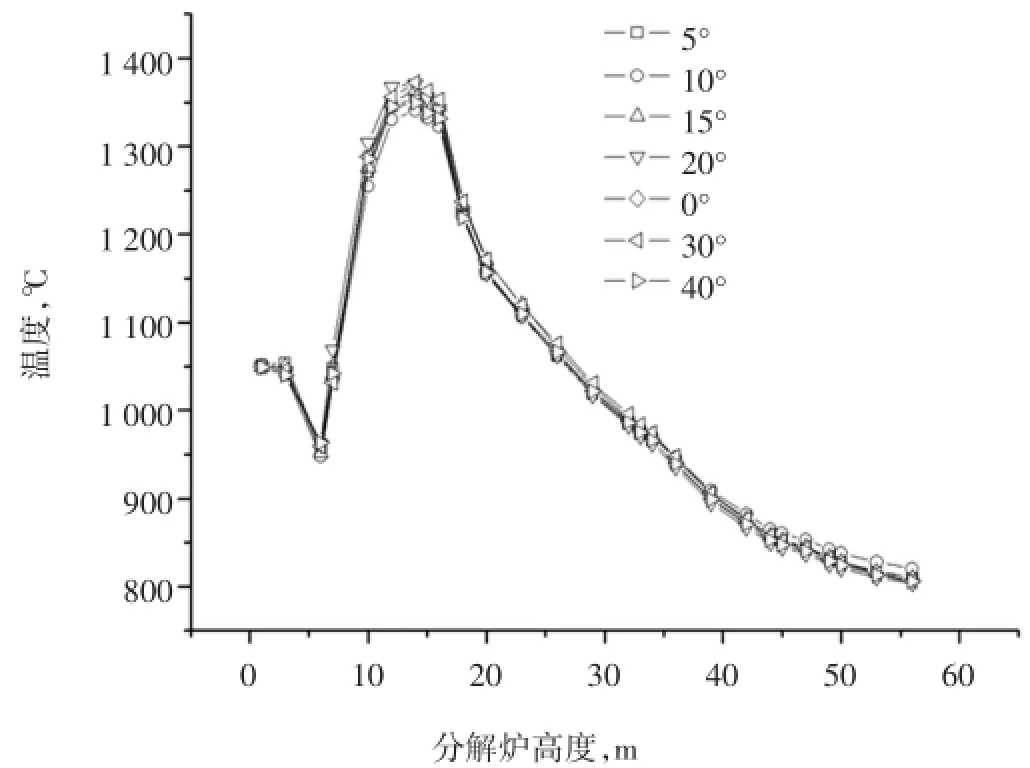

本文主要研究三次风管的两种结构形式,即向上偏置不同夹角和水平偏置不同距离。向上偏置不同夹角,分别考虑不偏置和向上偏置5°、10°、15°、20°、30°和40°等7个工况,具体模型见图1。水平偏置不同距离,分别考虑不偏置和偏置0.5m、1m和1.5m等四个工况,具体模型见图2所示,偏置示意图见图3。分解炉模型是参照实际5 000t/d生产线分解炉建模,在对比不同偏置角度时,三次风管是对称布置;而对比不同偏置距离时,三次风管也是水平布置。分别考察三次风管两个结构形式对分解炉燃料燃烧和生料分解换热的影响。

3 计算模型分析

3.1气相湍流模型

气相湍流模型采用standard k-ξ模型,该模型具有较好的稳定性、经济性和较高的计算精度,是湍流模型中应用最为广泛的模型。Standard k-ξ模型通过求解k方程和ξ方程,得到k和ξ的解,然后由此计算湍流粘度μt,最终利用Boussinesq假设得到雷诺应力。

湍动粘度μt可表示成k和ξ的函数,即:

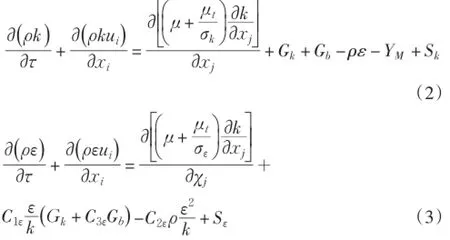

其中Cμ为经验参数。在标准k-ξ模型中,k和ξ是两个基本未知量,与之相对应的输运方程为:

式中:

Gk——由于平均速度梯度引起的湍动能k产生项

Gb——由于浮力引起的湍动能k的产生项

YM——可压湍流中脉动扩张的贡献

3.2气相燃烧模型

燃烧过程中采用组分输运模型,物质的输运方程如下:

图1 分解炉三次风管向上偏置角度模型

图2 分解炉三次风管不同偏置距离模型

图3 分解炉三次风管偏置距离示意图

式中:

Ri——化学反应的净产生速率

Si——离散相及用户定义的源相导致的额外产生的速率

对于层流:扩散通量-Ji由物质i的浓度梯度产生,计算如下:

式中:

Di,m——混合物中第I中物质的扩散系数

对于湍流,上式修正为:

Finite-rate/Eddy-dissipation模型中,使用Arrhenius公式计算Finite-rate化学源项,使用Eddy-Dissipation Model中利用湍流控制反应速率。

3.3焦炭燃烧模型

在碳表面上发生的多相反应,由几个连续的阶段组成。其中最慢而最重要的是氧向碳粒表面的转移扩散阶段和氧在碳表面发生的化学反应阶段。因此碳的多相燃烧速度既取决于氧向碳粒表面的转移扩散速度,也决定于氧与碳粒的化学反应速度,而且最终决定于其中速度最慢的一个。

在多相燃烧中,根据燃烧条件的不同,可以将多相分成三种燃烧区域,即动力燃烧区域、扩散燃烧区域和过渡燃烧区域。焦炭燃烧模型选择动力学/扩散控制反应速率模型。动力学/扩散控制反应速率(kinetic/diffusion-limitted)模型假定表面反应速率同时受到扩散过程和反应动力学的影响。

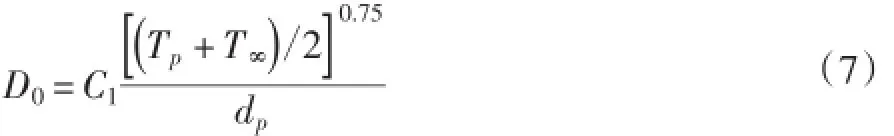

扩散速率常数为:

化学反应速率常数为:

依据二者不同的加权值得到焦炭的燃烧速率为:

表1 气体成分及参数

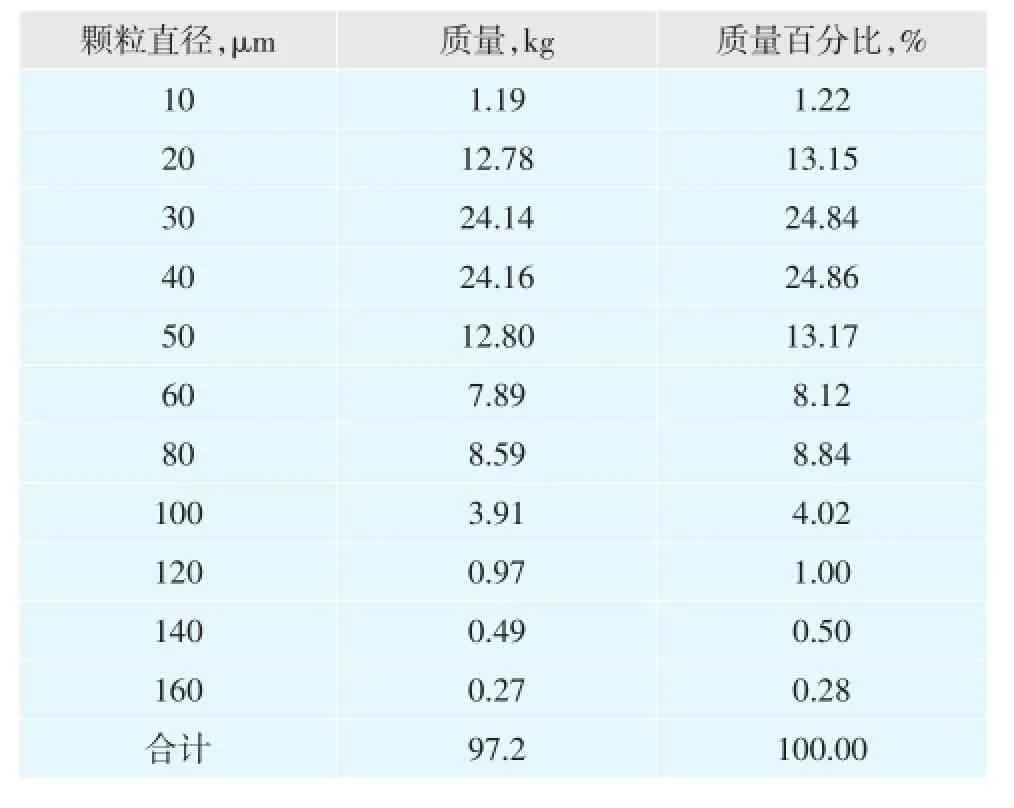

表2 生料颗粒级配

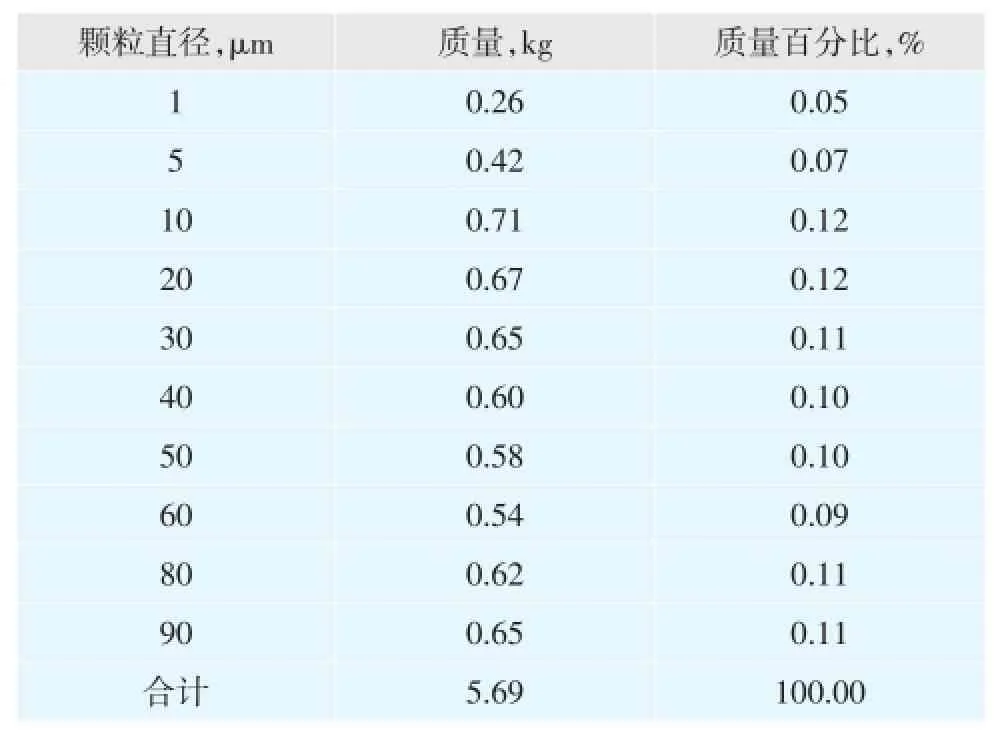

表3 煤粉颗粒级配

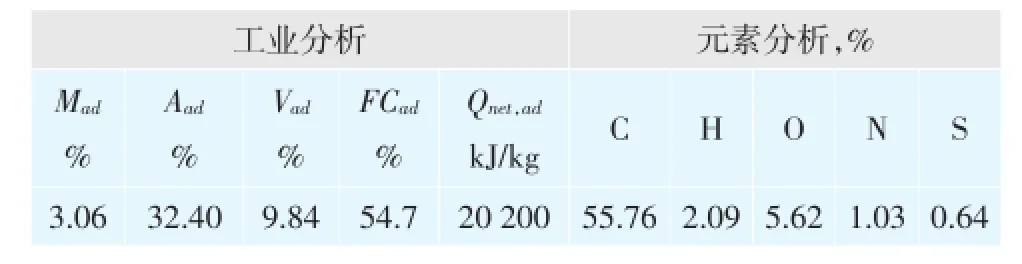

表4 生料参数

表5 煤粉参数

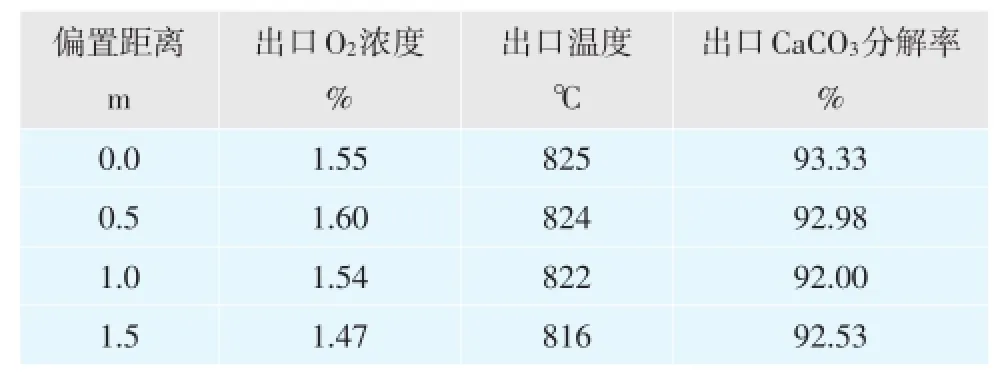

表6 三次风管不同偏置距离性能对比表

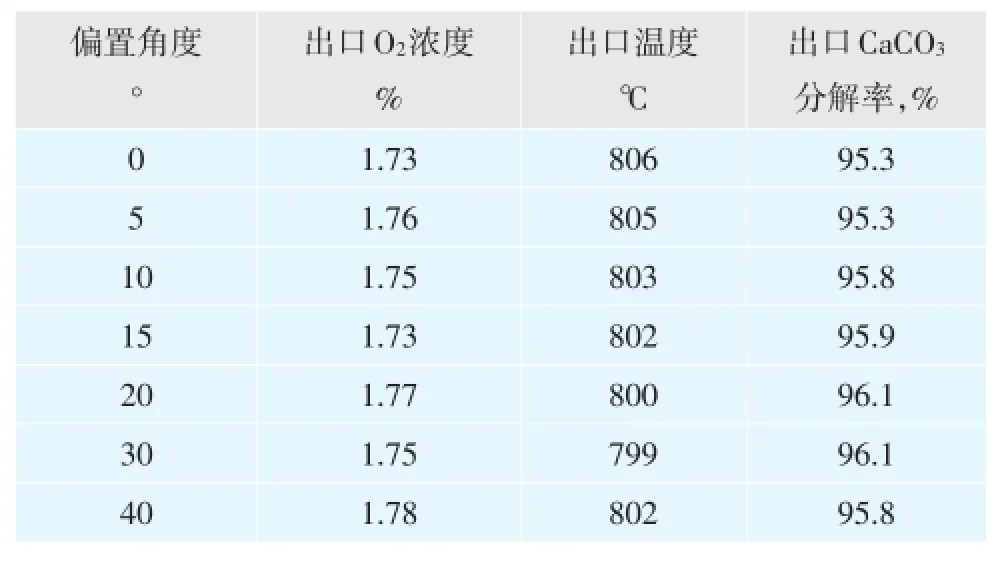

表7 三次风管不同向上偏置角度性能对比表

式中:

pox——颗粒周围的气相氧化剂的分压模型中假定颗粒尺寸不变,但颗粒密度可以降低

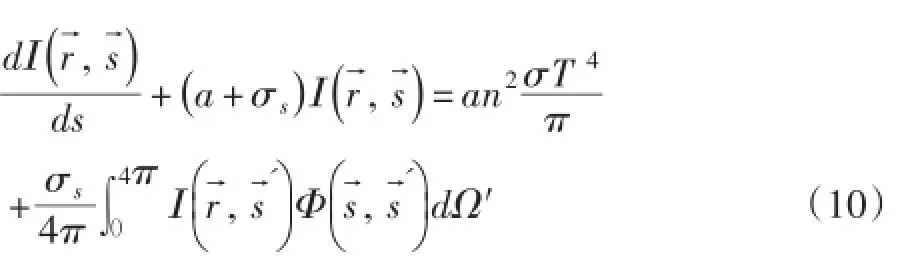

3.4辐射模型

离散坐标(DO)辐射模型的求解是从有限个立体角发出的辐射传播方程(R T→E),每个立体角对应着坐标系(笛卡尔)下的固定方向S,立体角的精度根据实际的需要定义。DO模型把辐射传热方程转化→为空间坐标系的辐射强度的输运方→程。有多→少个方向S,就求解多少输运方程。在位置r、沿方向s的辐射传播方程(RSE)为:

式中:→

辐射传热方程的解算出辐射强度I就可以为传热方程添加辐射源项。

4 模拟物性参数及初始条件

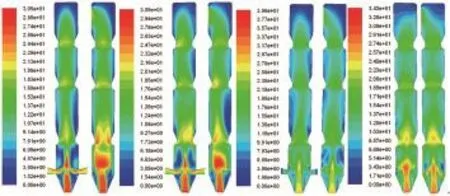

图4 不同偏置距离温度对比云图

图5 不同偏置距离速度对比云图

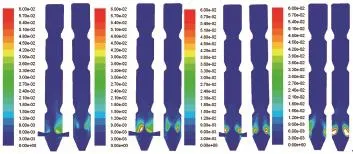

图6 不同偏置距离O2浓度对比云图

图7 不同偏置距离CO浓度对比云图

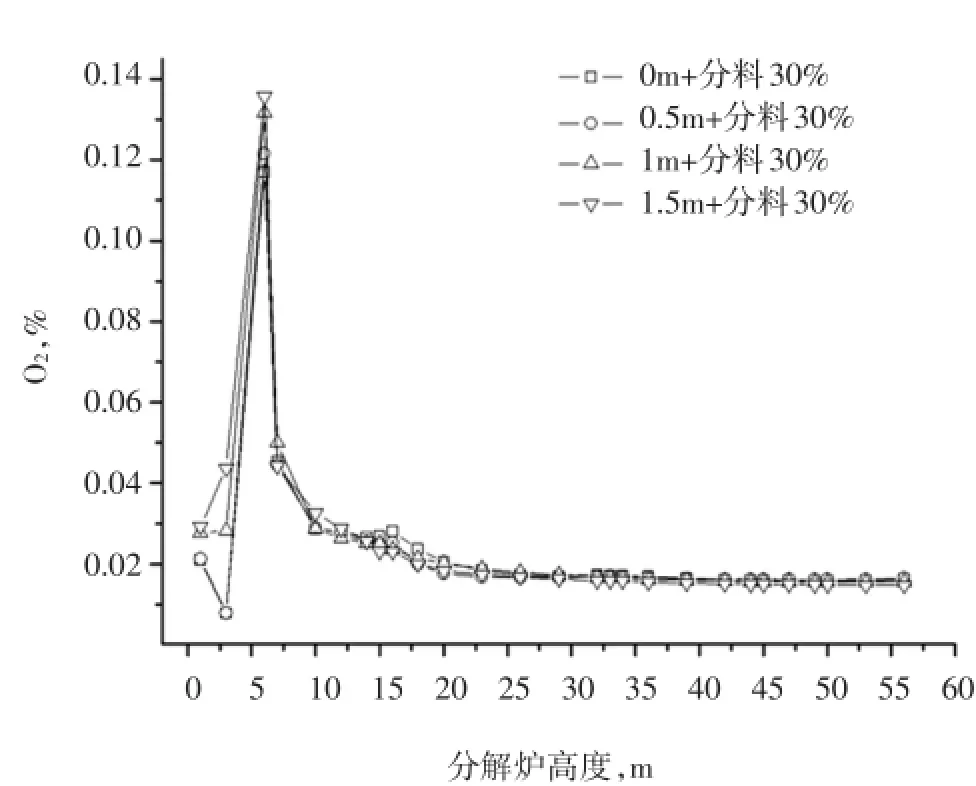

图8 分解炉内不同高度O2浓度变化图

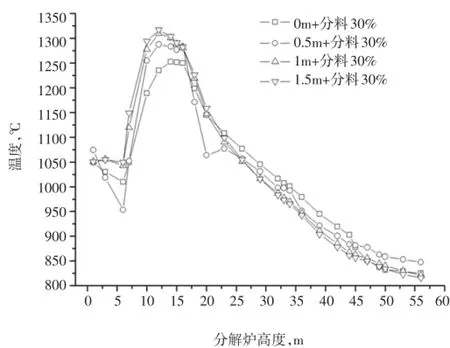

图9 分解炉内不同高度温度变化图

三次风管不同偏置距离和向上偏置角度的分解炉仿真计算中所用参数和分解炉的设计计算完全一致,目的就是为了考察三次风管不同偏置距离和向上偏置角度在实际现场运用时的性能效果,具体计算参数如下。

5 计算结果及讨论

5.1三次风管不同偏置距离仿真计算

根据表5可以看出,对于5 000t/d分解炉三次风管偏置,四个不同的偏置距离,分解炉出口O2浓度相差不大,呈略微下降趋势;出口温度也呈逐渐下降趋势,只是幅度较小。而出口CaCO3分解率则变化不大。分析其原因,主要是因为三次风管的偏置确实能改善炉内的流场和燃烧状况,只是由于炉径较小,改善幅度较小,加上燃烧过程本来波动幅度较大,自然无法完全体现出三次风管偏置的好处。

由图4可以看出,偏置距离为1m和1.5m时,分解炉出口温度较低,但是炉内火焰贴壁,故实际应用时,容易结焦结皮。由图5和图6可以看出,随着偏置距离的增大,炉内的速度和O2浓度分布趋向均匀,这有利于煤粉在炉内均匀分布和均匀燃烧。图7表明炉内CO的分布范围,随着偏置距离加大,CO范围也更大一些。另外,图8和图9表明分解炉不同高度的O2浓度和温度变化情况,不同的偏置距离分解炉内的温度峰值和O2浓度峰值相差不大,总体上是偏置距离大,则温度峰值较高,O2浓度峰值较低。综上所述,在分料30%且燃用煤粉为较好的烟煤时,三次风管采用偏置并不能明显提高分解炉性能。

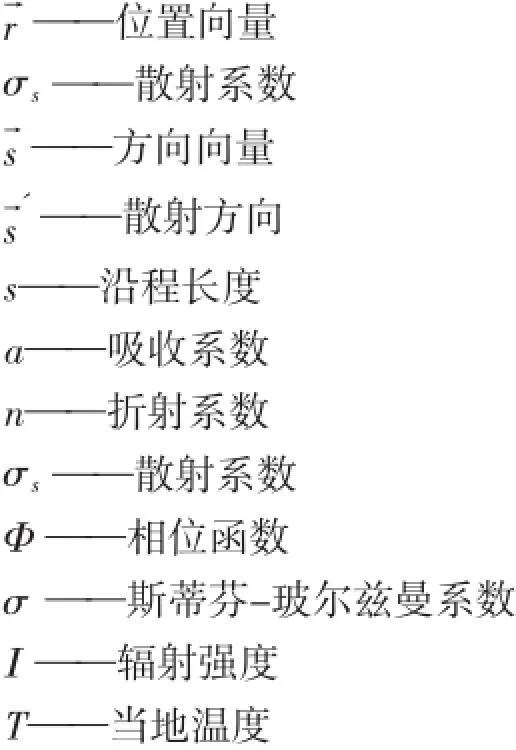

图10 不同偏置角度温度对比云图

图11 不同偏置角度O2浓度对比云图

图12 分解炉内不同高度O2浓度变化图

图13 分解炉内不同高度温度变化图

5.2三次风管不同向上偏置角度仿真计算

由表6可以看出,采用不同的三次风管与水平线夹角(5°、10°、15°、20°、30°、40°),随着夹角的增大,分解炉出口温度逐渐减小后增大,而出口的CaCO3分解率则逐渐增大后减小,出口O2浓度基本一致,变化不大。在夹角为30°左右时,分解炉出口温度最低,CaCO3分解率最高,性能参数最佳。

图10和图11是对比三次风管向上偏置夹角为30°和三次风管不偏置,两个工况的温度云图和O2浓度云图。从温度云图上看,两个工况相差不大,偏置角度较大,火焰分布更加下移。O2浓度云图的分布也印证了这点,一般火焰部分区域,O2浓度相对较低,偏置角度较大,较低的O2分布区域也相对有所下移。另外,图12和图13表明,总体上不同的偏置角度分解炉内的温度峰值和O2浓度峰值相差不大,当偏置角度为20°和30°时,温度峰值最大,而此时O2浓度峰值相对较低。

6 结语

通过研究分解炉三次风管不同偏置距离和不同向上偏置角度等结构变化,同时对比分析其对分解炉燃料燃烧和生料分解换热等性能的影响,进而得到不同三次风管结构形式对分解炉性能影响的变化规律,以及最优的三次风管结构形式,进一步指导新型分解炉炉型的开发和优化工作。

TQ172.622.29

A

1001-6171(2015)03-0033-05

通讯地址:1天津水泥工业设计研究院有限公司,天津300400;2中材装备集团有限公司,天津300400;3浙江金圆水泥有限公司,浙江金华321021;

2014-09-10;编辑:赵莲