船舶上层建筑端部实板厚疲劳试验研究

2015-08-30任慧龙崔兵兵冯国庆成兵

任慧龙,崔兵兵,冯国庆,成兵

(哈尔滨工程大学船舶工程学院,黑龙江哈尔滨150001)

近年来,在船舶设计中,长上层建筑被广泛采用,该型上层建筑参与全船总纵强度的程度提高,其端部与主船体连接部位的应力也往往较高,疲劳强度问题比较突出,是疲劳强度评估中需要重点校核的部位。针对上层建筑端部这一节点形式,在基于S-N曲线的疲劳强度评估[1]中,与其相应的S-N曲线该如何选取,尚无规范[2-3]可查。因而针对上层建筑端部这一疲劳问题严重部位,为了更深入研究其疲劳特性及合理地评估其疲劳强度,采用疲劳试验的方法研究其S-N曲线特性具有重要意义。

在船舶与海洋工程领域,疲劳试验主要集中于特定钢材或典型焊接节点形式的标准试件[4],考虑到大尺度模型试验的复杂性及经济方面的限制,实板厚结构模型的疲劳试验很少[5]。由于船体结构的疲劳问题与局部板厚和尺寸关系很大,缩尺比模型在解决疲劳问题方面不尽理想,因而本文针对上层建筑端部这一典型节点形式,提出了以试件与全船有限元模型高应力区域一致以及应力分布相似为原则的实板厚试件设计方法,并成功的设计了大尺度实板厚疲劳试验模型。以试验部位在全船中主要承受总纵强度为前提,提出了实板厚疲劳试验加载装置的设计方法,并成功设计了一套大尺度试件四点弯曲疲劳试验加载装置。通过疲劳试验,获得不同应力水平下的疲劳失效循环次数,并在此基础上采用定斜率极大似然法拟合应力水平-疲劳失效循环次数中值S-N曲线和P-S-N曲线。分别计算CCS规范E曲线与试验P-S-N曲线在疲劳等效应力范围下的疲劳循环次数,将计算结果进行了比较分析。

1 疲劳试验设计

本文选取某工程船船舯区域上层建筑端部为研究对象,如图1所示。从图中可以看出,考虑到避免上层建筑过多的参与总纵强度,在船舯区域上层建筑是间断的,并且在端部设计一折角,然而这使得折角部位应力集中现象突出,如图2所示。本文正是针对该部位设计疲劳试验试件。

鉴于实船上层建筑端部尺度较大,并考虑到试验条件的限制,在设计疲劳试件时对其尺寸进行如下缩减:

1)两段上层建筑的间距由实船的0.8 m缩减为0.3 m;

2)上层建筑的宽度由实船的14.8 m缩减为0.6 m;

3)将上层建筑的高度由实船的2.7 m缩减为0.15 m。

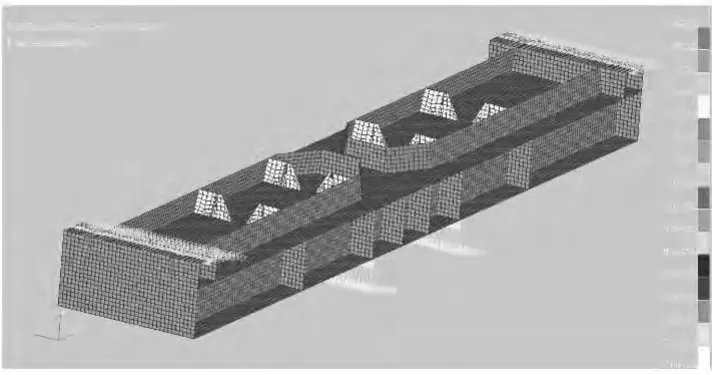

最终确定试验试件尺寸为:长5.1 m、宽0.9 m、高0.5 m、折角处角度为30°,试件有限元模型如图3所示。

图1 上层建筑端部Fig.1 The end of superstructure

图2 上建端部局部细化有限元模型应力云图Fig.2 Stress contour of superstructure end’s local fine element model

图3 疲劳试件有限元模型图Fig.3 The finite element model of specimen

图4 疲劳试件板厚及边界条件图Fig.4 Thickness and boundary conditions of specimen

图5 疲劳试件有限元模型应力云图Fig.5 Stress contour of specimen’s finite element model

试验试件材料选取方面:甲板选用DH32高强度钢;围壁、甲板横梁及扶强材等其他结构选用Q235普通钢。

试验试件板厚选取方面:甲板板厚14 mm,甲板横梁腹板板厚10 mm,围壁板厚8 mm,均与实船相同。试验试件边界条件选取方面:选取两端简支,距中心线0.475 m处施加均布线载荷。试验试件板厚及边界条件如图4所示,有限元模型高应力区域如图5所示。实船上层建筑端部与试验试件模型高应力区域的应力分布如图6所示。

图6 实船与试验试件高应力区域比较Fig.6 High stress areas comparison between ship and specimen

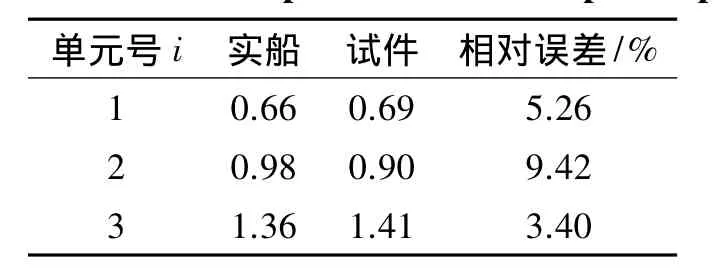

分别提取图6实船上层建筑端部和试件模型中1、2、3号单元中心点最大主应力σi,定义单元应力比为,计算并比较单元应力比,如表1。

表1 实船与试验试件应力比比较Table 1 Stress ratio comparison between ship and specimen

比较试验试件(图5)与实船上层建筑端部(图2)的应力分布图,发现两者高应力区域的位置是基本一致的。从图6的比较可以发现,疲劳试验试件与实船上层建筑端部高应力区域的应力分布是类似的。通过表1对两者应力梯度的比较,发现其应力梯度也是相当的,说明本文设计的疲劳试件满足试验要求。

目前,比较常用的疲劳试验加载方式有以下4种:拉压、扭转、三点弯曲及四点弯曲。每种试验加载方式都有其各自的优点,并在不同的场合得到广泛的使用。

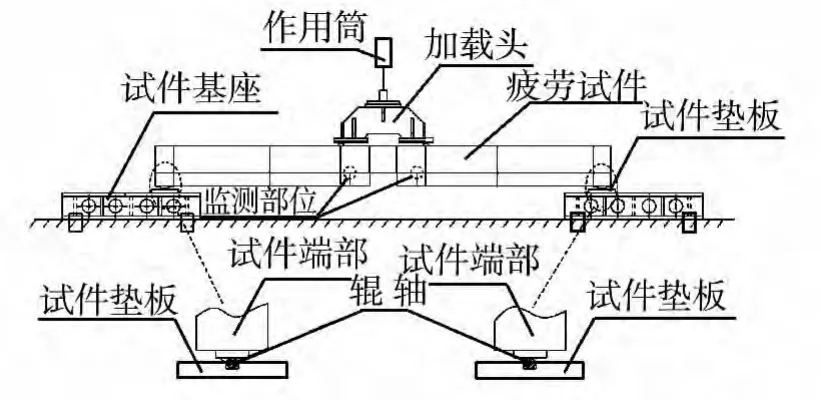

对于四点弯曲加载方式而言,试验试件内跨距为纯弯曲段,可实现一个均匀的最大应力区域,该区域对裂纹启裂及早期扩展行为的研究是十分必要的[6]。尽管拉压或扭转加载方式也能实现类似的均匀的最大应力区域,但考虑上层建筑主要承受总纵弯曲,因而选择四点弯曲加载方式进行疲劳试验更为合理。

2 疲劳测试

2.1 疲劳试验概况

试验在哈尔滨工程大学工程结构实验室进行,采用MTS多点加载试验系统,恒幅正弦波加载,应力比R=0.1,依据加载力的大小,加载频率取为2~3 Hz。针对大尺度模型,本文设计了一套四点弯曲疲劳试验装置,如图7所示。试验为模拟简支的边界条件,试件一端有凹槽,与垫板凹槽通过辊轴契合,可限制试件轴向位移;另一端平整,可在垫板凹槽中的辊轴上滑动,以使试件自由伸缩。在力的加载方面,该装置通过加载头将作用筒的力以线载荷的方式施加到试件距中心线0.475 m的结构上。

图7 四点弯曲试验装置示意图Fig.7 The sketch map of four-bending setup

本次试验共制作模型6个,通过试验前焊趾附近的静应力分布测试,确定疲劳监测部位为两围壁根部焊接处,图8中标注区域。

图8 试件监测位置图Fig.8 The monitoring position of specimen

试验疲劳破坏的标准取为:疲劳监测部位裂纹穿透模型板厚。记录此时的循环次数,作为寿命比较的基本参数。试验监测部位疲劳破坏如图9所示,在距试件监测部位焊趾0.5t处粘贴直角应变花,距焊趾1.5t处粘贴单向应变片。使用DH3817F动静态应变测试分析系统采集疲劳试验数据,如图10所示。

图9 试件监测位置疲劳破坏图Fig.9 The damage graph of specimen’s monitoring position

图10 DH3817F动静态应变测试分析系统操作界面Fig.10 The interface of DH3817F dynamic and static strain testing system

2.2 疲劳试验结果

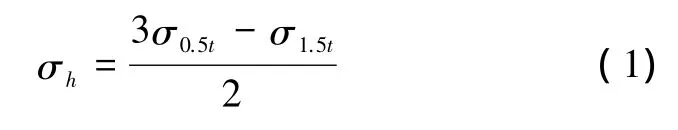

疲劳试验的热点应力,按式(1)插值计算得到:

式中:σ1.5t为距焊缝 1.5t处的应力,σ0.5t为距焊缝 0.5t处与裂纹扩展方向垂直的45°范围内的最大主应力。热点应力插值如图11所示。

图11 热点应力插值Fig.11 The interpolation of hot spot stress

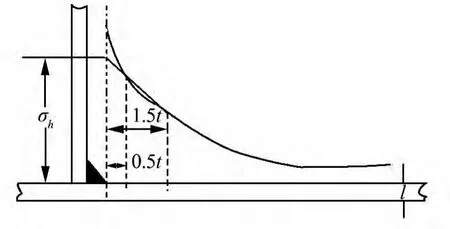

疲劳试验数据见表2,其中S为试验得到的热点处应力范围,N为疲劳破坏时的循环次数。

表2 疲劳试验情况汇总表Table 2 The summary table of fatigue testing

3 S-N曲线和P-S-N曲线的测定

S-N曲线和P-S-N曲线用于表征材料或构件的疲劳性能,故统称“疲劳性能曲线”。一般S-N曲线对应的存活率p=50%,对于重要的构件可使用具有更高可靠度的P-S-N曲线。根据实践经验,对中等寿命区(104~106循环)线段,各级应力水平下的对数疲劳寿命都遵循正态分布[7];在双对数坐标系下,中值S-N曲线和P-S-N曲线为线性关系,其表达式为

式中:A与m为待定系数。

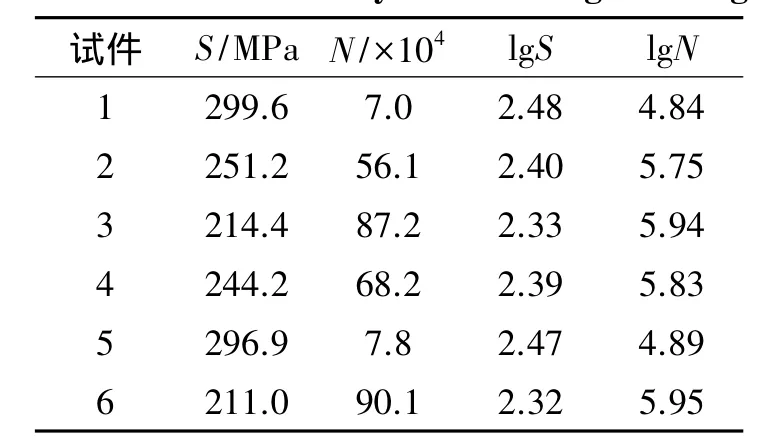

文献[8]对焊接管节点结构的疲劳试验进行统计分析,发现S-N曲线的斜率接近于3,且CCS规范中循环次数N<107区段双对数S-N曲线斜率m也为3。实板厚试件可能有所不同,但由于本次试验,试件数目较少,无法对试验数据进行统计分析,并且为了与规范S-N曲线作对比,本文选取m=3,并针对表3的试验数据,采用定斜率(m=3)极大似然法拟合得到中值S-N曲线和可靠度p=97.72%的P-S-N曲线,将其与CCS规范E曲线进行比较。

3.1 中值S-N曲线的定斜率极大似然法拟合

由于已假定各级应力范围水平下疲劳寿命的分布为对数正态分布,便可采用极大似然法来拟合中值SN曲线。这时,只需选取若干个不全相同的应力范围水平,在每个应力范围水平下用一个试件试验即可[9]。

假定在任意应力范围Si下对数疲劳寿命的标准差为σlgN,设似然函数为

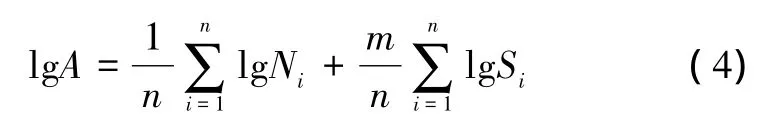

根据极大似然原理得到参数lgA的最佳估计值为

联立式(2)、(4)可得中值S-N曲线的表达式为

3.2 P-S-N曲线的定斜率极大似然法拟合

通常采用成组试验法,获得各个应力水平下的对数疲劳寿命的均值及标准差,从而拟合得到一定存活率的P-S-N曲线。

考虑到实板厚模型疲劳试验的复杂性及经济方面的限制,试验模型较少,因此,采用极大似然法拟合有限数据来获得具有一定精确度的P-S-N曲线是非常适当的。

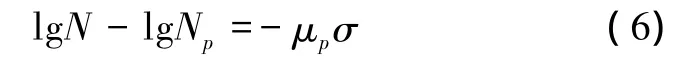

对某一应力水平,当中值S-N曲线和P-S-N曲线在中等寿命区都呈现一直线段时,两者的水平距离为

式中:lgNp表示存活率p的对数安全寿命,lgN为对数疲劳寿命的母体平均值;σ为对数疲劳寿命的母体标准差;μp与存活率p相关的标准正态偏量,为一常量。

此时的P-S-N曲线的一般表达式为

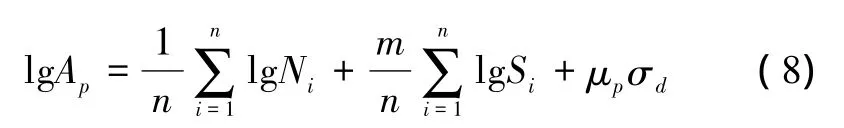

联立式(2)、(4)、(6)、(7)得参数 lgAp的估计值为

在船舶及海洋工程领域,对于一般构件常取p=97.72%相应的标准正态偏量 μp=-0.2。由于本次试验,试件个数有限,标准差 σd取为 0.2[3]。

联立式(7)、(8)可得存活率为97.72%的P-S-N曲线表达式为

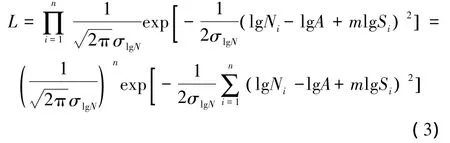

3.3 S-N 曲线比较

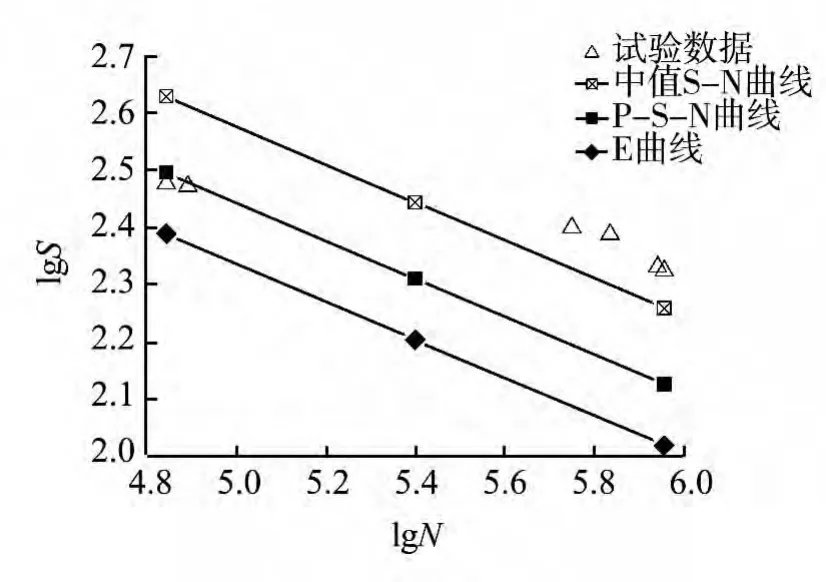

将疲劳试验数据、定斜率极大似然法拟合得到的中值S-N与P-S-N曲线以及CCS规范中的E曲线在双对数坐标系下进行比较,结果如图12所示。

图12 定斜率S-N曲线比较图Fig.12 The comparison of fixed-slope S-N curves

从图中可以看出P-S-N曲线位于CCS规范E曲线上方。考虑到本次试验,试件个数较少,本文采用P-S-N曲线位于中值S-N曲线下方对试验部位进行疲劳强度评估。

4 疲劳强度评估

本文采用疲劳谱分析方法计算得到上层建筑端部结构热点的疲劳累积损伤,并由计算结果反推得到对应一定循环次数下的疲劳等效应力范围Se,结合所选S-N曲线(CCS规范E曲线和试验P-S-N曲线),计算得到相应的疲劳循环次数。

4.1 疲劳累积损伤度计算方法

基于谱分析方法计算目标船上层建筑端部热点疲劳累积损伤度。计算航向角选取从0°到330°,以30°步长递增;波浪频率选取从 0.1 rad/s到 1.8 rad/s以0.1 rad/s步长递增;计算载况选取目标船典型的航行载况;波浪散布图选用全球海况;波浪的功率谱密度函数采用两参数的Pierson-Moskowitz谱;S-N曲线选取CCS规范中的E曲线;精细网格的热点应力按式(1)线性外插法求得,板净厚度0.5倍和1.5倍处的应力外插到热点位置;疲劳累积损伤度D按下式计算:

式中:TL为船舶疲劳计算回复期,规定TL=20年;A,m为S-N曲线的2个参数;Γ(1+m/2)为伽玛函数;m0ijn为第n个装载及海况i和航向j下的应力响应谱的零阶矩;nS为海况分布资料中的海况总数;nH为划分的航向总数;Nload为装载工况的个数;pn为第n个装载出现的概率;pi为第i个海况出现的概率,取海况分布资料中各海况出现的频率;pj为第j个航向出现的频率;νijn为第n个装载、海况i、航向j下的跨零率。

4.2 疲劳等效应力范围计算方法

由疲劳损伤等效可知[11]

式中:Ne为船体结构在TL疲劳计算回复期内,恒幅应力范围为Se时船体结构的损伤达到船体结构在寿命期内的损伤时的应力循环次数,由下式计算得到

其中,ωe为设计波的遭遇频率。

疲劳等效应力范围为

将等效应力范围的计算结果代入S-N曲线表达式NSm=A,则可得到疲劳循环次数N。

4.3 疲劳寿命计算

采用式(10)计算得到上层建筑端部热点的疲劳累积损伤度为0.812,这里确定的设计波遭遇频率为0.5 Hz,采用式(13)计算得到疲劳等效应力范围为25.5 MPa。此等效应力范围在试验P-S-N曲线下对应的疲劳循环次数为1.29×108,在E曲线下对应的疲劳循环次数为6.18×107。疲劳循环次数,前者为后者的2.08倍,这表明采用现有规范S-N曲线对上层建筑端部进行疲劳强度评估是偏于保守的,采用试验的方法获得S-N曲线来进行上层建筑端部疲劳评估是比较合理的。

5 结论

1)针对上层建筑端部这一疲劳问题严重部位,以试件与实船上层建筑端部高应力区域一致以及应力分布相似为原则,成功的设计了实板厚疲劳试验试件。考虑到上层建筑在全船中主要承受总纵强度,设计了大尺度试件四点弯曲疲劳试验加载装置。这为今后此类结构复杂节点的疲劳试件及试验加载装置的设计提供了参考依据。

2)采用定斜率极大似然法拟合疲劳试验数据,获取了中值S-N曲线和P-S-N曲线。计算获得疲劳等效应力范围,计算CCS规范E曲线与试验P-S-N曲线在疲劳等效应力范围下的疲劳循环次数,结果发现试验P-S-N曲线下的疲劳循环次数为E曲线下的2.08倍。本次试验获得的S-N曲线可为实船上层建筑端部设计和分析提供参考。

[1]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81.CUI Weicheng,CAI Xingang,LENG Jianxing.A state of the art review for the fatigue strength assessment of ship structures[J].Journal of Ship Mechanics,1998,2(4):63-81.

[2]中国船级社.船体结构疲劳强度评估指南[S].北京:人民交通出版社,2007:8-14.

[3]Det Norske Veritas.Classification notes No.30.7 Fatigue assessment of ship structure[S].H∅vik:Det Norske Veritas,2010:11-12.

[4]冷建兴,尹强,丁荣华,等.980钢焊接节点疲劳试验[J].船舶力学,2003,7(2):81-83.LENG Jianxing,YIN Qiang,DING Ronghua,et al.Fatigue testing in welded joint of 980-grade steels[J].Journal of Ship Mechanics,2003,7(2):81-83.

[5]FRICKE W,PAETZOLD H.Full-scale fatigue tests of ship structures to validate the S-N approaches for fatigue strength assessment[J].Marine Structures,2010,10:115-130.

[6]徐一耿.四点弯疲劳试验尺寸效应及MA760疲劳特性研究[J].浙江丝绸工学院学报,1997,14(3):202-208.XU Yigeng.Four-point bend fatigue test and fatigue characteristics of MA760[J].Journal of Zhejiang Institute of Silk Textiles,1997,14(3):202-208.

[7]高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2000:137-138.

[8]汪广海,陈伯真.国产Z向钢制造的海洋平台管节点的疲劳性能[J].海洋工程,1992,10(2):2-7.WANG Guanghai,CHEN Bozhen.Fatigue behaviour of tubular joints made of China-made platform steel[J].The O-cean Engineering,1992,10(2):2-7.

[9]胡毓仁,陈伯真.船舶与海洋工程结构疲劳可靠性分析[M].北京:人民交通出版社,1996:86-86.

[10]任慧龙,甄春博,冯国庆,等.三体船连接桥结构疲劳强度试验研究[J].华中科技大学学报:自然科学版,2012,40(8):62-66.REN Huilong,ZHEN Chunbo,FENG Guoqing,et al.Fatigue strength test of trimaran’s cross-deck structure[J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2012,40(8):62-66.

[11]冯国庆.船舶结构疲劳强度评估方法研究[D].哈尔滨:哈尔滨工程大学,2006:17-19.FENG Guoqing.Research on fatigue strength assessment method of ship structures[D].Harbin:Harbin Engineering University,2006:17-19.