加氢精制装置腐蚀检查及防腐措施

2015-08-30郝东彬杨剑锋刘文彬陈良超北京化工大学机电工程学院北京100029

郝东彬,杨剑锋,刘文彬,陈良超(北京化工大学机电工程学院,北京100029)

加氢精制装置腐蚀检查及防腐措施

郝东彬,杨剑锋,刘文彬,陈良超

(北京化工大学机电工程学院,北京100029)

腐蚀是危及炼化企业安全生产的重大隐患,可导致设备及管道减薄、开裂甚至穿孔。加氢精制装置属于炼油厂的二次加工装置,处于高温、高压、临氢工况,介质中含有H2S、NH3、HCl、HCN等成分,腐蚀情况复杂。基于某套加氢精制装置停工大修期间的腐蚀检查情况,借助生产工艺分析、宏观检查、垢样分析、超声波测厚等手段研究了主要设备及管道的腐蚀原因和腐蚀类型,并提出了有针对性的防腐措施,可以有效降低设备及管道的腐蚀速率,提高装置运行的可靠性。

加氢精制装置;腐蚀检查;腐蚀原因;防腐措施

近年来,随着老油田进入稳产、衰减阶段,加工原油的多样化和劣质化日益严重[1],炼化设备的腐蚀问题越来越突出,由腐蚀引起的泄漏、着火、爆炸事故时有发生,已经严重威胁到了石化装置的安全稳定运行[2]。

加氢精制是各种油品在氢压下进行催化改质的一个统称,通过加氢精制可以使原料油品中烯烃饱和,并脱除其中硫、氧、氮及金属杂质等有害组分。目前针对加氢精制装置主要设备的腐蚀检查主要集中在加热炉炉管、反应流出物系统、循环氢脱硫系统等。本文基于某套加氢精制装置的腐蚀检查情况,借助生产工艺分析、宏观检查、垢样分析、超声波测厚等手段研究了主要设备及管道的腐蚀原因和腐蚀类型,并提出了有针对性的防腐措施。

1 加氢精制装置概况

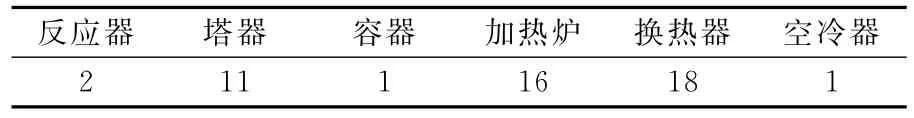

该套加氢精制装置采用国内成熟的加氢工艺,并采用进口精制催化剂,以催化柴油和直馏柴油为原料,产品为优质柴油,副产为粗汽油,装置设计能力为120万t/a,年开工时间为8 400 h。该加氢精制装置主要由反应和分馏两部分组成:反应部分包括原料油自动反冲洗过滤、升压,混氢油与反应产物换热,加氢精制,反应产物高、低压分离;分馏部分包括产品的分馏、脱水及燃料气脱硫过程。本次腐蚀检查主要针对加氢精制装置工艺中塔器、容器、加热炉等进行,相应的设备清单见表1。

表1 加氢精制装置主要设备清单(个)Table 1 List of main equipment in hydrotreating unit

2 装置主要设备的腐蚀情况分析

现场腐蚀检查常用的手段包括宏观检查、超声波测厚、腐蚀形貌拍照、锤击检查、内窥镜检查、对重点部位进行的材质分析、腐蚀产物取样分析、面测厚等,通过这些手段对装置进行一次全面的“体检”,可以准确掌握各个设备和管道的腐蚀情况[3]。

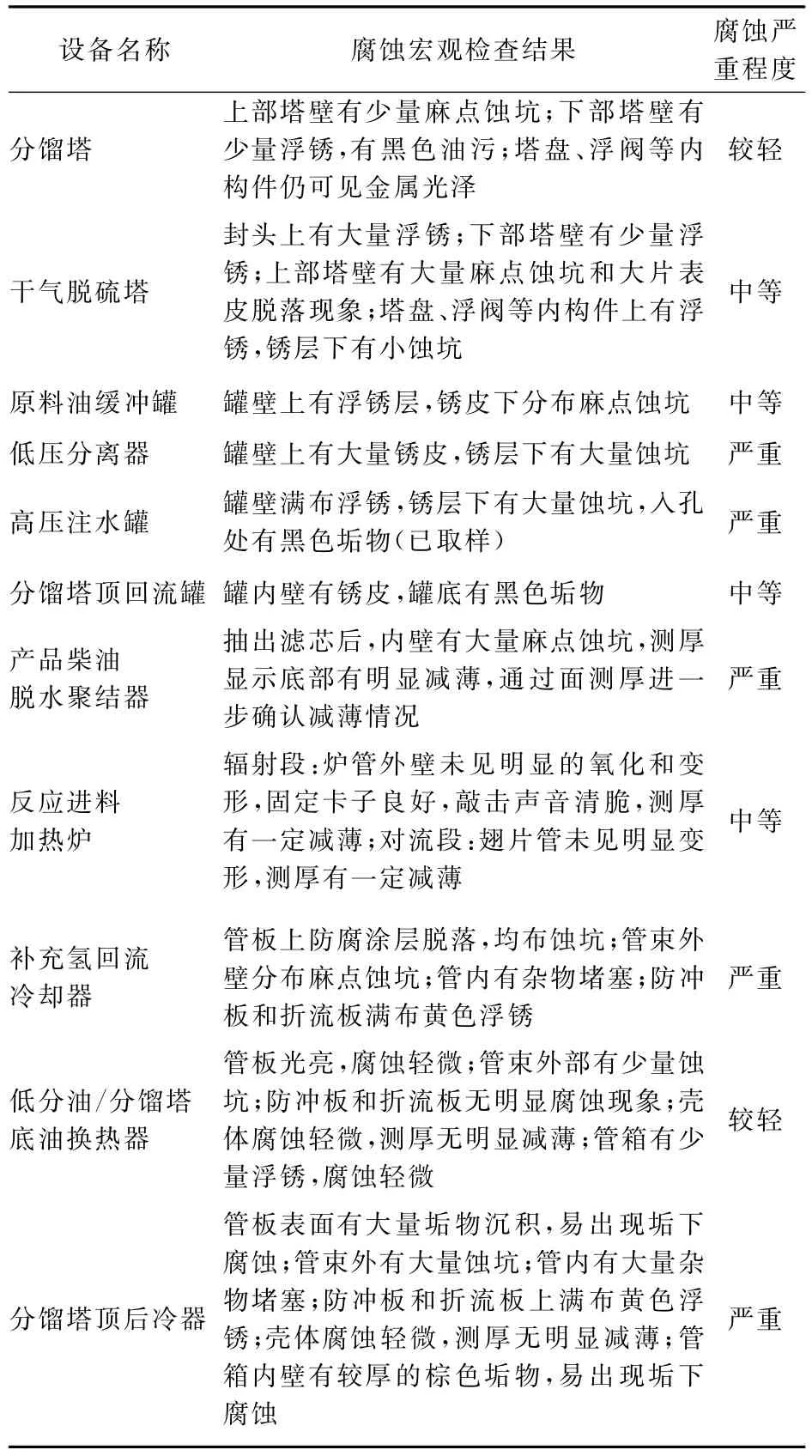

在加氢精制装置中,不同部位的工况差别很大:有高温环境,也有常温环境;有高压部位,也有常压部位;有临氢介质,也有富含硫化氢的介质,进而形成了复杂多样的腐蚀形貌。本次对加氢精制装置主要设备进行腐蚀检查的结果见表2。加氢精制装置的主要设备可分为塔类、容器类、换热器类等几种类型,下面针对这几种类型设备的腐蚀情况进行分析。

2.1塔类设备腐蚀分析

分馏塔的腐蚀主要集中于冷凝系统,塔顶腐蚀由H2S和Cl-引起,塔顶后冷器属于典型的低温HCl-H2S-H2O腐蚀环境,是酸性介质与金属直接作用的电化学腐蚀[4]。工艺防腐通过在塔顶挥发线注入NS-7060系列加氢缓蚀剂,中和酸性介质,并在器壁内表面形成致密保护膜来减轻分馏塔以及塔顶水冷器、后冷器、管线等相关设备的腐蚀程度。在装置运行期间,通过定期化验分馏塔顶含硫污水中铁离子的含量,可以间接反映设备的腐蚀情况,在对装置之前9个月的18次污水化验记录分析中,发现有2次铁离子含量超标,分析原因可能为缓蚀剂是通过注剂泵均匀注入,当系统加工量和压力出现较大波动时,并未根据实际工况做相应调整,进而造成短期的腐蚀加重。

干气脱硫塔操作温度在50℃左右,其工艺是自塔顶下降的MDEA溶液与自塔底上升的干气逆向流动,并在散堆填料的作用下充分接触,使贫液尽可能多地吸收干气中的H2S[5]。干气脱硫塔内壁广泛存在着湿硫化氢腐蚀,现场检查发现在填料层的四周、塔壁与塔内构件相接处腐蚀较为严重,应是这些连接部位形成了典型的电化学腐蚀环境所致。

表2 加氢精制装置主要设备的腐蚀检查结果Table 2 Corrosion inspection result of hydrotreating equipment

2.2容器类设备腐蚀分析

加氢精制原料油中胶质、硫、氮等杂质含量较高,并且含有一定的水分,进装置后对原料油过滤器、原料油缓冲罐等有很强的腐蚀性。原料油缓冲罐罐体材质为普通碳钢,采用氮气为补压气体,因此腐蚀主要集中于罐体下部,超声波测厚数据显示罐体下部有2 mm左右减薄量,主要是原料油中的硫化物和水作用发生了低温下的湿硫化氢腐蚀。

高压分离器介质中含有氢气、硫化氢和水,并且处于较高压力(7.4 MPa)下,极易发生氢脆和湿硫化氢腐蚀。氢脆造成器壁的延伸率和断面收缩率下降,可能引起亚临界裂纹的扩展,增大设备的危险性;湿硫化氢腐蚀除了引起器壁的均匀腐蚀外,还会在局部产生氢鼓泡、氢致开裂、应力导向氢致开裂,介质中的氯离子和氢氰根离子对腐蚀有促进作用。此外,低压分离器水含量少,温度也较低,更容易产生硫化物应力腐蚀开裂。

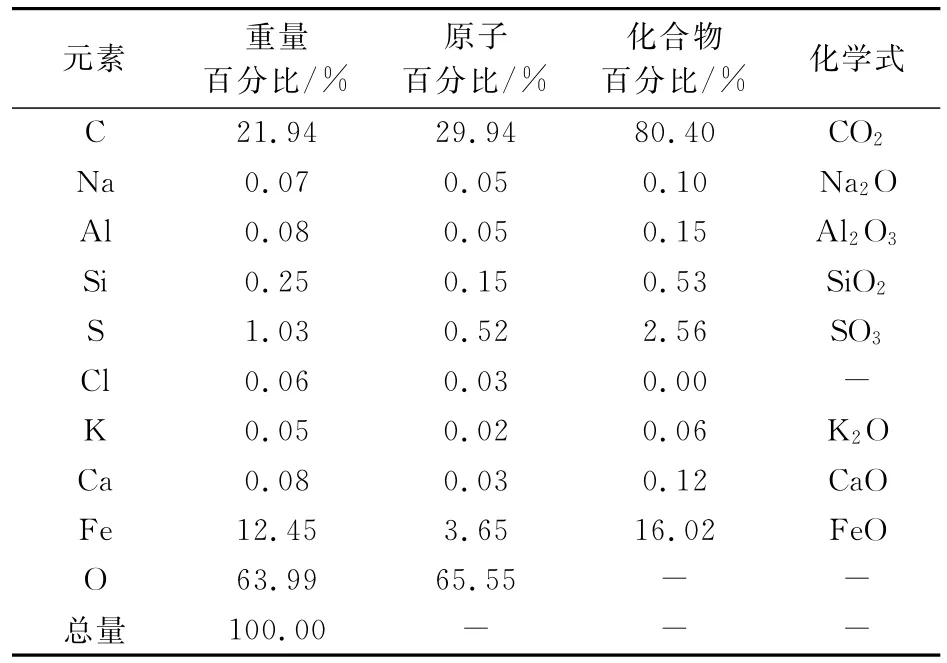

注水罐中不存在腐蚀性特别强的介质,其自身腐蚀并不严重,但除氧水品质直接影响下游空冷器和换热器的铵盐腐蚀程度。重整氢含有一定量的Cl-,这些Cl-出反应器后会和加氢反应生成的H2S 和NH3反应,生成NH4HS和NH4Cl结晶沉积,造成空冷器和换热器管束堵塞,引起严重的垢下腐蚀,因此在反应产物进空冷器前需要通过注除氧水来降低这种影响。在对注水罐的检查中发现,入孔处有大量黑色垢物,为了进一步了解其除氧水品质以及罐体腐蚀情况,对黑色垢物进行采样,并进行能谱分析和元素分析,其结果见图1和表3。

表3 注水罐D-5207中黑色垢物的元素分析结果Table 3 Elemental analysis of corrosion products infitting-water-tank D-5207

通过能谱分析和元素分析可知,注水罐入孔黑色垢物(即腐蚀产物)主要以Ee、O、C、S为主,其中O元素占元素总量的重量百分比为63.99%,含量明显偏高,说明除氧过程出了问题。除氧水中氧含量偏高,可能会导致H2S和多硫化钠(在注水中为防止氰化物的腐蚀而注入的缓蚀剂)被氧化而生成游离硫而堵塞下游管道或换热设备管束。

在超声波点测厚检查中,发现脱水聚结器底部减薄严重,最薄点位甚至仅剩1.75 mm。该设备是为了实现油水分离,在水中溶有H2S和随除氧水进来的氧气分子,且液体流速较低,构成了严重的湿硫化氢腐蚀和氧气的直接腐蚀。为了更好地证实该部位的腐蚀情况,对该部位追加了超声波C-扫描检测。根据宏观检查和点测厚检查情况选择在容器底部进行面测厚,扫描宽度设定为55 mm,扫描长度设定为150 mm,在实际检测过程中由于传感器行进轨迹偏差以及耦合不好等操作因素,会使扫描区域面积存在少量误差。通过超声波面测厚检测分析,容器底部遍布蚀坑。面测厚实则是众多点测厚的集合,并可以通过调节采样频率来调整面测厚的灵敏度,经过对所采集的众多点测厚数据的筛查,发现已有多处壁厚低于5 mm,且最小壁厚处仅剩1.52 mm,应予以更换或在重点监护下使用。图2为基于众多点测厚数据所绘制的扫描区域壁厚的三维显示。

2.3换热器类设备腐蚀分析

换热器存在多种腐蚀类型,高温部位主要是高温硫化氢、高温氢腐蚀;低温部位主要是湿硫化氢腐蚀,当注水量过低时,在反应流出物换热系统、空冷器中容易产生NH4HS和NH4Cl结晶堵塞管束,当注水量过高时,高压分离器和低压分离器分离水分效果变差,低分油水含量升高,容易引起反应流出物/低分油换热器低分油侧腐蚀。在腐蚀检查过程中,还发现在用循环水作冷却的换热器管板和管箱内部有多处生物黏结淤积,并附着大量垢物,甚至有塑料条、碎皮革等杂物,堵塞管束,刮去垢物,下面遍布麻点蚀坑,见图3。循环水水质不达标不仅大大加快了换热器的腐蚀速率,还严重影响了换热效率。换热器的循环水腐蚀已经严重威胁到了装置的效率和安全,厂方应加强循环水的水质监测和净化处理过程[6]。

3 腐蚀原因分析

装置腐蚀类型主要由设备或管道材质、操作温度、操作压力、内部介质等因素决定。通过对加氢精制装置工艺流程的分析并结合现场腐蚀检查情况分析,发现在加氢精制装置中存在的腐蚀类型主要有高温硫化氢腐蚀、高温氢损伤、湿硫化氢腐蚀、铵盐腐蚀、循环水腐蚀、冲蚀等[7]。

3.1高温硫化氢腐蚀和高温氢损伤

在加氢精制装置中高温硫化氢腐蚀和高温氢损伤主要发生在加热炉炉管、反应器、反应流出物系统管线和高温换热器上。

高温硫化氢对设备的腐蚀,除了H2S直接和金属反应生成EeS外,更为严重的是高温下活性硫的腐蚀。当混氢原料油在加热炉中进一步加热到350℃以上后,H2S会发生分解,产生游离硫,游离硫比H2S活性更强,对炉管、管线等的腐蚀更为强烈,会在设备表面产生硫化铁皮,导致设备减薄,其反应的化学方程式如下:

Ee+H2S→EeS+H2

H2S→S+H2S+Ee→EeS

高温氢损伤包括表面脱碳和内部脱碳[8]。表面脱碳是指设备或管道内表面接触高温氢后,碳含量下降,钢材的强度和硬度都随之下降的现象;内部脱碳是高温高压下氢渗入钢材内部,与不稳定碳化物生成甲烷,在钢材内部晶界及空隙、夹杂物等不连续处逐渐聚集,形成甲烷空隙,且压强不断增大,使空隙扩展为裂纹甚至鼓泡,导致钢材的延性和韧性都大大降低。

3.2湿硫化氢腐蚀

湿硫化氢腐蚀是指硫化氢和液相水共存时所引起的腐蚀[9]。原料油加氢反应会生成 H2S、HCl、NH3和H2O等腐蚀介质,在装置的反应流出物系统、分馏塔顶部及其冷却系统、脱硫塔等部位普遍存在着湿硫化氢腐蚀。在湿硫化氢环境中,H2S会发生电离,使水具有酸性,H2S在水中的离解反应式如下:

H2S=H++HS

HS-=H++S2-

金属在酸性的液相环境中,会发生电化学腐蚀,其化学方程式如下:

阳极反应:

Ee-2e→Ee2+

Ee2++S2-→EeS↓

四省(市)交界区属于山地,患者就医本来就不便。即使是十堰下辖的丹江口市、郧西县、竹溪县、竹山县、房县等地,一些距离较远的县城,开车到十堰市区就需要2~3小时以上的时间。一些偏远村庄到本县县城,本来就存在诸多不便。唐以军表示,这些区域急救转移患者存在一定困难,比如心肌梗塞、脑卒中患者可能因此错过最佳救治时间;抢救不及时的患者可能会出现肢体瘫痪、劳动能力丧失等后果,严重影响患者生活质量。

Ee2++HS-→EeS↓+H+

阴极反应:

2 H++2e→Had+Had→2[H]→H2↑

其中:Had表示钢表面吸附的氢原子;[H]表示钢中的扩散氢。

阳极生成的EeS可以覆盖在金属表面形成保护膜,但容易被 HCl溶于水形成的酸液破坏,并且本身是脆性的,达到一定厚度后黏结力变差,会被一定流速的介质从金属表面剥离,导致金属基体的继续腐蚀,并造成设备的均匀减薄。

H2S电离产生的H+,在钢中得到电子后还原成氢原子,正常情况下,氢原子有较大的亲和力,易结合形成氢分子排出;但在湿硫化氢环境中,硫化物、氰化物的存在大大削弱了这种亲和力,使氢分子形成的反应被破坏,这时氢原子就会渗入钢材内部,溶解在晶格中,影响钢材的流动性和断裂行为,引起氢脆和腐蚀开裂。腐蚀开裂的形式包括氢鼓泡、硫化氢应力腐蚀开裂、氢致开裂和应力导向氢致开裂。

3.3铵盐腐蚀

铵盐腐蚀主要存在于反应流出物系统的换热器和高压空冷器中。加氢反应的副产物有NH3和H2S,重整氢和除氧水中都含有Cl-,在流速和温度较低时,它们会反应生成NH4HS和NH4Cl结晶沉积在管束上,引起垢下腐蚀,形成蚀坑;在酸性环境中金属溶解产生大量阳离子,由于电泳作用导致HS-和Cl-的聚集,从而促进了H2S生成的反应,使该部位p H值下降;同时,金属表面的EeS保护膜会与NH4HS和HCl反应而被破坏,使腐蚀进一步加剧,产生更多阳离子,聚集更多的HS-和Cl-,并形成一个恶性循环,造成严重的局部腐蚀[10]。该过程的反应方程式如下:

Ee+H2S→EeS+H2

Ee+2HCl→EeCl2+H2

EeS+6NH4HS→[Ee(NH3)6]2++6H2S+S2-

EeS+2 HCl→EeCl2+H2S

4 防腐措施

4.1工艺防腐

工艺防腐是解决加氢精制装置设备腐蚀的根本方法,也是从根源上降低和控制腐蚀的有效措施。

(1)在高压换热器和高压空冷器前分别注入除氧水,有条件的还可以同时加注缓蚀阻垢剂,严格控制除氧水成分和流量,抑制铵盐结晶沉积,并通过定期采集分析高压分离器和低压分离器的含硫污水,对注水防腐效果进行监测。

(2)在分馏塔顶部挥发线注入NS-7060系列加氢缓蚀剂,以抑制塔顶水冷器、空冷器、管线等设备腐蚀,并通过监测分馏塔顶回流罐含硫污水中的铁离子含量来动态调整缓蚀剂注入量[11]。

(3)监测自重整来氢气中的Cl-含量,将补充氢中的氯离子含量控制在装置设计基准以下。

(4)为防止连多硫酸应力腐蚀开裂,停工期避免反应器、反应流出物系统接触空气,并用2%纯碱+0.2%表面活性剂+0.4%硝酸钠的稀碱液清洗,以清除生成的连多硫酸[12]。

4.2设备防腐

设备防腐主要包括材料防腐、结构防腐和表面防腐三个方面。

(1)材料防腐的主要手段就是材质升级,材质需根据介质环境和条件,并结合相关设计标准来确定[13]。为避免氢脆的发生,要注意降低钢材焊接热影响区的硬度,消除宏观缺陷;在发生高温氢腐蚀和硫化氢腐蚀的部位,根据经验数据和Couper曲线进行选材,对于低于250℃部分采用碳钢即可,高于250℃部分采用Cr13或奥氏体不锈钢;为预防加氢反应器高温下出现裂纹,应在内壁堆焊超低碳不锈钢防护层,距堆焊层表面3 mm以内应为均匀的奥氏体、铁素体双相钢组织[14];对于反应流出物系统,注水前管段,易发生硫化物应力腐蚀开裂(SSCC),选材应满足NACE MR103/MR0175要求,注水后管段,NH4HS和NH4Cl对材料影响很大,当介质流速较大时,应对材质进行升级,采用双相钢、Monel或Incolloy800材料[15];对于循环氢脱硫系统,含水量较少,该部分管材采用经抗SSCC处理的碳钢即可。

(2)结构防腐包括在设备的设计上尽可能结构简单,尽量避免使用异种金属组合,并考虑逐渐过渡原则,应保持较低的热应力和局部应力,使装置运行期间尽可能少地出现设备腐蚀介质停滞、热负荷分配不均匀、积存腐蚀产物、湍流等。

(3)表面防腐可以通过在设备内壁喷涂锌、铝或金属合金形成阴极保护来抑制电化学腐蚀,也可以通过涂刷防腐涂料将金属基体与腐蚀介质隔离。

5 结 论

加氢精制装置面临的主要腐蚀形式有高温部位的氢损伤、硫化氢腐蚀,低温部位的湿硫化氢腐蚀,铵盐结晶引起的垢下腐蚀以及循环水腐蚀等。为了排除装置安全运行所存在的隐患,如在本次检查中脱水聚结器这类已经严重腐蚀且随时可能发生泄漏的高危设备,在加强工艺防腐和设备防腐的同时,还应加强装置的腐蚀监测工作,对装置中重点腐蚀部位增加腐蚀探针和挂片器实现腐蚀过程监测,并通过超声波定期定点测厚、涡流检测、导波技术监测设备腐蚀状态,分析腐蚀速率及腐蚀趋势,以采取科学有效的防腐手段。

此外,做好石化行业的腐蚀监测和防腐工作还必须科学高效地处理海量的监测数据,近些年来,通过利用GIS技术将设备及管线的台账、检维修记录、腐蚀监测数据等属性信息与空间分布信息相集成[16],为及时发现并消除隐患提供了强大的信息支持,对于炼化企业降低风险、提升安全管理水平起到了积极作用[17]。但腐蚀是石化装置长周期安全稳定运行所面临的巨大挑战,如何结合材料科学、生物化学、过程装备、管理科学、信息技术做好石化企业的腐蚀防护工作,仍需进一步的研究。

[1]周敏.中国石油炼化企业腐蚀与控制现状[J].腐蚀与防护,2012,33(增2):62-68.

[2]马金秋,赵东风,酒江波,等.改炼高硫原油典型炼油装置危险性分析及对策研究[J].安全与环境工程,2010,17(4):55-59.

[3]史玉颖,杨剑锋,刘文彬,等.炼油厂储罐腐蚀检查及防护措施[J].安全与环境工程,2014,21(3):90-93.

[4]Duggan G G,Rechtien R G.Multiple corrosion mechanisms in a crude distillation overhead system[J].Petroleum Technology Quarterly,2009,3(5):43-54.

[5]彭勇.干气脱硫装置腐蚀原因探析[J].石油化工技术与经济,2010,26(1):34-36.

[6]Rodriguez C,Smith R.Optimization of operating conditions for mitigating fouling in heat exchanger networks[J].Chemical Engineering Research and Design,2007,85(6):839-851.

[7]API RECOMMENDED PRACTICE 571—2001 Damage Mechanisms Affecting Fixed Equipment in the Refining Industry[S].

[8]杨建成.汽柴油加氢装置反应流出物系统的腐蚀与对策[J].石油化工腐蚀与防护,2012,29(1):20-22.

[9]冯秀梅,薛莹.炼油设备中的湿硫化氢腐蚀与防护[J].化工设备与管道,2003,40(6):57-60.

[10]程光旭,马贞钦,胡海军,等.常减压装置塔顶低温系统露点腐蚀及铵盐沉积研究[J].石油化工设备,2013,43(1):1-8.

[11]刘振辉,李松江,庄锁良.JYH-2000缓蚀剂在加氢精制装置上的应用[J].全面腐蚀控制,2007,21(2):37-38.

[12]林彩虹,潘军.加工高硫原油设备的腐蚀与防护[J].石化技术与应用,2004,22(6):444-447.

[13]API RECOMMENDED PRACTICE 932-B—2004 Design,Materials,Fabrication,Operation,and Inspection Guidelines for Corrosion Control in Hydroprocessing Reactor Effluent Air Cooler(REAC)Systems[S].

[14]刘金纯,赵延江.加氢精制反应器的腐蚀与防护[J].当代化工,2010,39(5):532-534.

[15]罗志军.渣油加氢装置湿硫化氢腐蚀与防护[J].石油化工腐蚀与防护,2012,29(2):47-50.

[16]苏志东.重大事故后果分析模型与GIS的集成[J].安全与环境工程,2008,15(3):82-86.

[17]Nadala M,Kumarb V,Schuhmacher M.Definition and GIS-based characterization of an integral risk index applied to a chemical/petrochemical area[J].Chemosphere,2006,64:1526-1535.

Corrosion Inspection and Anti-corrosion Measures of Hydrotreating Unit

HAO Dongbin,YANG Jianfeng,LIU Wenbin,CHEN Liangchao

(School of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

Corrosion is an important hidden danger threatening the work safety of petrochemical corporations.It could result in the thinning of equipment and pipelines,cracking or even perforation.The corrosion condition of hydrotreating unit is complex due to the involvement of high temperature,high pressure,hydrogen and complicated composition of media which includes H2S,NH3,HCl and HCN.According to the corrosion inspection of hydrotreating unit during the shutdown overhaul period,this paper analyzes the corrosion cause and corrosion type of the equipment and pipelines mainly by the production process analysis,macroscopic inspection,scale sample analysis and ultrasonic thickness measurement,and then the paper proposes some targeted measures for corrosion protection.These measures can reduce corrosion rate of the equipment and pipelines effectively,and improve the operative reliability of hydrotreating unit.

hydrotreating unit;corrosion inspection;corrosion cause;anti-corrosion measure

X937;TE624.4+3

A

10.13578/j.cnki.issn.1671-1556.2015.05.028

1671-1556(2015)05-0158-05

2015-01-20

2015-04-07

郝东彬(1991—),男,硕士研究生,主要研究方向为设备安全及腐蚀与防护。E-mail:haodb1991@163.com

杨剑锋(1967—),男,博士,教授,主要从事石油化工安全技术与工程方面的研究。E-mail:yjf01@263.net