铝电解槽用阳极爪能效分析与优化

2015-08-28李承山

李承山

(中国有色(沈阳)冶金机械有限公司 设计研究院, 辽宁 沈阳 110141)

铝电解槽用阳极爪能效分析与优化

李承山

(中国有色(沈阳)冶金机械有限公司 设计研究院, 辽宁 沈阳 110141)

本文通过对现有铝电解槽阳极爪结构的应力变形、电流密度计算和热应力分析,指出了现有结构的一些不足之处。最后针对原结构计算结果进行改进和优化,并与原结构进行对比分析,从受力状态、电流分布方面确定了更为合理的阳极爪结构。

阳极爪; 电解槽; 结构计算; 电流密度; 有限元

0 前言

铝是现代社会各行业中应用最广的有色轻金属材料,而世界上几乎所有铝都是由电解法生产的。众所周之,现代铝工业生产普遍采用冰晶石- 氧化铝熔盐电解法。经整流车间出来的强直流电流由阳极爪导入,通过消耗与阳极爪连接的碳素材料,在阴极产生纯态铝液,随着电解的不断进行,铝液通过真空抬包周期性地从槽内抽出,送往铸造车间经净化澄清之后,浇注成铝锭,或直接加工成线坯、型材等。作为导电用途的阳极爪,自从电解铝行业采用预焙槽技术以来,便一直沿用至今。阳极的大量使用,使得整个铝电解项目或车间的阳极爪消耗和电耗成为铝产品一项不容忽视的成本,更是铝电解过程的一项重大隐性能耗。此外,阳极爪在使用过程中的内弯现象普遍,修复设备、人力、再利用消耗周期等再投入也是一项重大支出。

随着近年来节能环保等政策的不断推行,“十二五”规划着力支持节能减排、技术创新和优化布局,加快推进节能技术改造。阳极节能降耗技术研究已经提上日程,也进行了较多持续阳极或永久阳极的研究,但普遍试验成功和大范围推广还有距离。为加快高效阳极的大规模投产应用,本文将以阳极金属导电结构——阳极爪为研究对象,从阳极爪结构和力学状态、导电效率等方面进行分析与计算,探索长寿命、低损耗、成本低廉、适应于大批量生产的阳极爪。

下文首先从阳极爪及其使用工艺过程入手进行分析。

1 阳极爪一般结构

目前铝电解行业均采用预焙槽技术,在此仅介绍预焙槽用阳极爪的一般结构。

“十二五”节能环保政策提出后,目前各企业电解电流在160 kA~600 kA,其中,新建项目基本均在400 kA~500 kA,而600 kA为设计院与甘肃某电解厂联合试验项目。阳极是电解槽完成电化学反应过程最为关键的结构设施,根据铝电解年产量及电流效率等关键参数,可以计算电解车间配备的电解槽数量及其面积等参数,从而确定阳极的布置方式和数量。其中,阳极的金属导电部分即为阳极爪。经过各大铝电解厂实际应用需求、工艺需要及最终效果验证,现今在用的阳极爪的结构主要有单排三爪、单排四爪、双排三爪和双排四爪结构。由此而组装成型的阳极分别为单阳极和双阳极,本文将以现阶段500 kA电解槽普遍应用的单排四爪阳极进行探讨和分析。

2 阳极爪循环使用及过程分析

根据文献[1-2]所述,结合阳极在电解工艺过程中的使用情况,可得到阳极爪的具体使用过程。

铝电解就是在强直流电作用下,使得溶解在熔融冰晶石电解质中的氧化铝不断在阴极附近发生电化学反应,析出液态纯铝的过程。阳极爪上端与铝导杆焊接在一起,而下端爪头则设置在碳块凹槽内,通过浇铸磷铁环使阳极爪与碳块结合成一体,形成导电阳极。电解槽是发生电解反应和产生纯态铝液的设备,直流电通过铝排导入至电解槽铝母线上,再通过与母线连接的铝导杆流经阳极,通过失去电子方式消耗阳极,使铝离子得到电子形成纯金属铝。这一过程中,阳极碳块底部是浸入熔融电解质之中并保持一定深度,随着阳极的不断消耗,电解槽上铝母线不断下降以保持碳块在电解质中的浸入深度始终为恒定值,以保证铝电解过程的连续和稳定。当阳极碳块消耗至极限时,此时的阳极称为残极。为了保证电解过程连续,新的阳极将替换残极继续进行上述反应过程。而残极更换下来后,转运至组装车间,进行清理、再组装新阳极工艺过程。因此,在整个电解反应过程中,阳极碳块是不断消耗的,而阳极爪按新阳极——残极——新阳极循环过程使用,直至阳极爪报废。

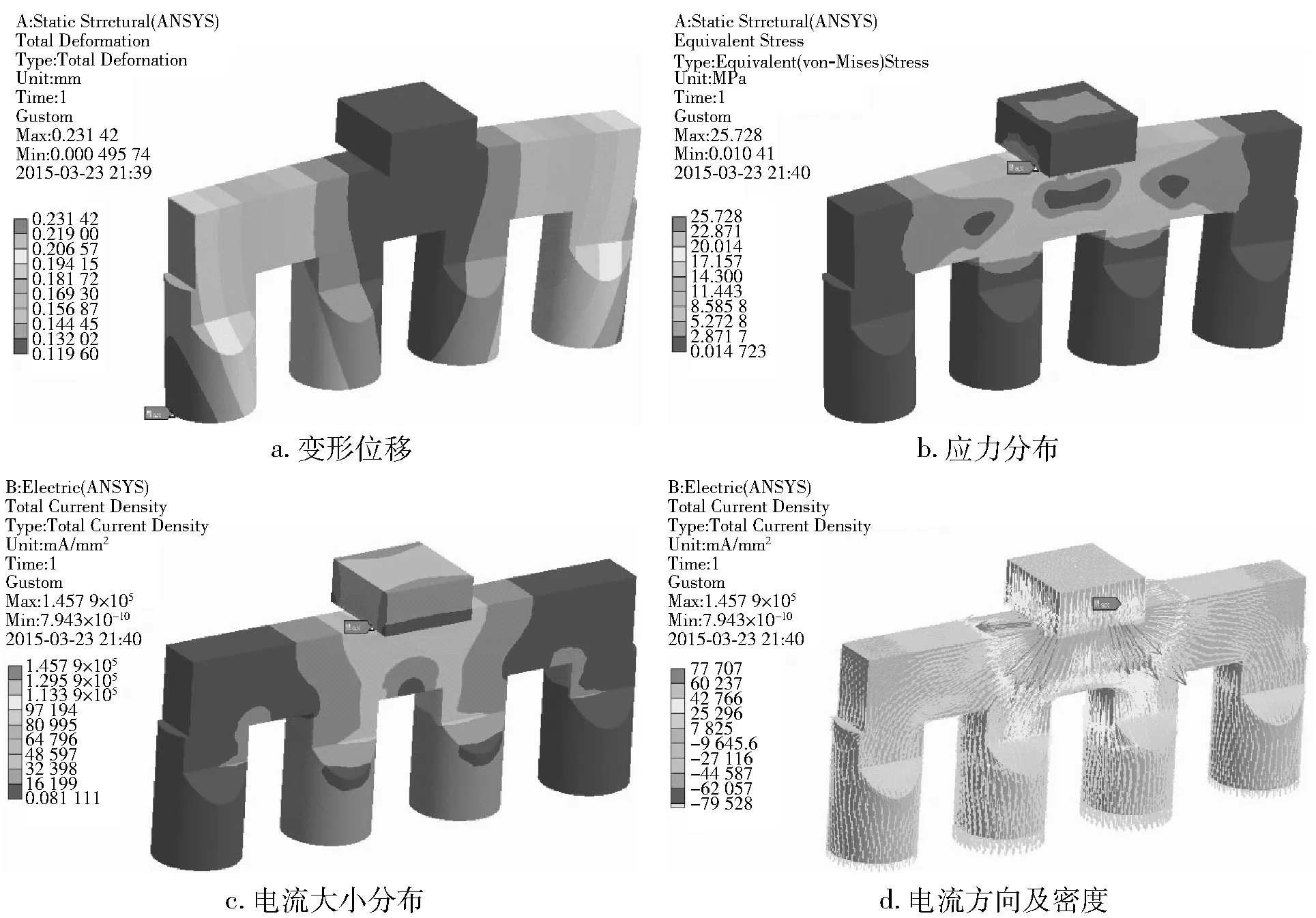

图1 原阳极爪结构计算结果

新阳极在吊运至电解槽过程中,阳极爪首先承受的是碳块重量;在电解槽中发生电解反应至形成残极过程中,阳极爪不但承受碳块重量,也承受高温引起的热应变;更换残极过程中,由于电解质结壳的作用,阳极爪承受最大拉力(约8000 kg);此外,在组装车间,阳极承受压脱力、矫正力等。上述工艺过程使得阳极爪消耗或损坏较为严重,而作为主要功用的电流传输方面,电流均匀稳定更需要得到重视和研究。为了更清晰了解阳极爪在使用过程中的状态,下面从结构受力、电流密度两方面进行分析。

3 阳极爪分析

根据单排四爪阳极爪实际结构进行建模,使用过程中主要夹持阳极导杆起固定约束作用,外力主要由阳极爪底部的碳块传递。通过计算现有阳极爪结构,结合普遍存在的问题进行分析,并对其进行改进和优化。

3.1 原结构计算

原阳极爪结构变形位移、应力分布、电流密度分布、电流流向分别见图1。图1a展示了在吊运、换极等过程中阳极爪受力变化情况,可以看出,两端爪头外侧变形量最大(约0.23 mm),向阳极爪中部弯曲,即内弯变形现象。需要注意的是,该计算仅是结构受力引起内弯变形,实际使用时,除了受力,阳极爪横梁在高温下伸长变形,而阳极爪爪头受变形量小的碳块约束,同样会加剧内弯变形。在此不详细分析受热变形情况。图1b显示,阳极爪为两端悬臂结构,由于发生内弯变形,中部固定过渡截面出现最大应力(约25 MPa,过渡位置未圆滑处理,比实际受力略大,但总体应力分布及趋势合理)。图1c和图1d显示了阳极爪电解过程电流分布和密度情况,显然,该结构由于横梁为等截面形式,阳极爪两端爪头通过的电流密度与中间两爪头相差较大,从而电流分布不够均匀,在一定程度上会影响电解效率。

3.2 结构改进和优化

针对上述计算结果及分析情况,从结构受力、电流传导两方面入手,在基本不改变阳极爪重量的前提下对阳极爪进行改进。最后采用与原结构相同的边界条件进行计算,结果如下。

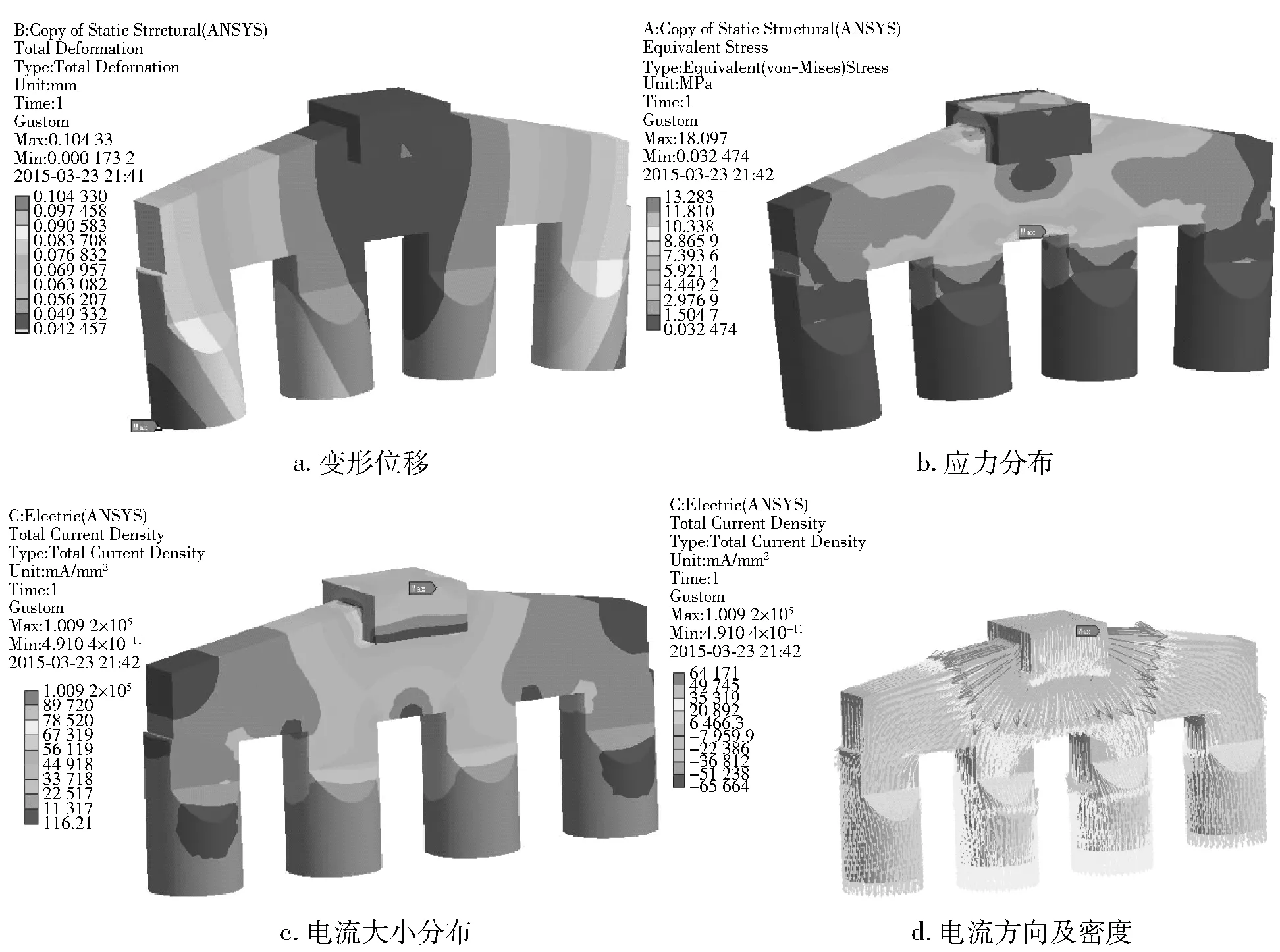

图2a中优化后的结构变形趋势与原结构相同,这是两端悬臂结构必然趋势。但优化后的结构采用变截面梁形式,加强了应力集中位置的截面尺寸,并减小两端对应力影响不大的截面尺寸。通过计算两端爪头变形量最大约为0.10 mm(见图2a),最大应力约为13 MPa(见图2b),与原结构相比,相同重量结构,变形量成倍减小。同时,图2b与图1b相比较,优化后的结构横梁整体参与受力,结构更为合理。此外,从图2c和图2d可以看出,优化后的结构四个爪头通过的电流密度相差较小,更加均匀。

图2 阳极爪优化结构计算结果

4 结论

国家虽从“十二五”开始大力出击环保节能,强令对大污染、高能耗企业的治理,但作为我国铝电解行业现状,十年甚至二十年内,现有电解工艺方法不会被取代。同时,在连续阳极或永久阳极全面试验成功并全国范围推广开来之前,现有阳极将一直运作下去。因此,在研究更先进电解工艺和设备的同时,更应该将现有电解工艺更加优化,朝着高效、低能耗、自动化等方向发展。作为电解反应的核心——阳极,也应当朝着长寿命、低损耗、电流平稳均匀等方向前进。

[1] 冯乃祥.铝电解[M].北京:化学工业出版社,2006.

[2] 王平甫,宫振等.铝电解炭阳极生产与应用[M].北京:冶金工业出版社,2005.

Energy Efficiency Analysis and Optimization of Anode Claw

for Aluminum Electrolyzer

LI Cheng-shan

Based on calculation and analysis of the existing anode claw, within the deformation, stress, current density and thermal stress, some shortcomings of the existing structure are pointed out. Finally, according to the calculated results for the original structure, improvement and optimization are carried out, and compared with the original structure, the more reasonable anode claw structure is put forward in the aspects of stress, current distribution.

anode claw; electrolyzer; structure calculation; current density; finite element

2015-01-06

李承山(1982-),男,四川岳池人,工程师,硕士研究生,主要从事制铝设备研发和设计工作、制铝设备和冶矿设备的电算分析工作,现任中国有色(沈阳)冶金机械有限公司基础技术学科带头人。

TF821

B

1003-8884(2015)02-0016-03