1.5 MW风力机叶片设计与气动性能分析

2015-08-28张兆德于晓龙

徐 超,张兆德,于晓龙

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山 316022;2.浙江欧华造船股份有限公司,浙江舟山 316101)

1.5 MW风力机叶片设计与气动性能分析

徐超1,张兆德1,于晓龙2

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山316022;2.浙江欧华造船股份有限公司,浙江舟山316101)

叶片是风力机中最关键的部件,其气动性能决定风力机的风能利用效率。本文通过Glauert法设计1.5 MW水平轴风力机叶片,并利用FLUENT中的k-ω SST湍流模型,采用周期性边界,对叶片进行气动性能进行数值模拟。分析叶片桨距角固定的风力机在不同来流时风轮的转矩和轴向推力。研究表明:风轮在额定工况下,输出功率1 602 kW,风能利用系数达到0.325,满足设计要求;风速大于12 m/s时,可通过适当降低转速来维持风力机输出功率。

水平轴风力机;Glauert设计法;风能利用系数;轴向推力

风能作为一种可再生的新型能源,具有良好的开发潜力。2013年全球风电新增总装机容量达到35GW,全球累计装机容量更是达到318.11 GW,同比增长12.5%。2013年全球风电新增总装机容量达到35 GW,全球累计装机容量更是达到318.11 GW,同比增长12.5%。为保障其商业垄断利益,风能技术先进的国家对研发的风力机叶片的几何外形和气动性能实行保密。我国虽然是风电大国,但对风力机叶片的研发还处于初步阶段,这与我国庞大的风电安装容量不相符合。因此研发气动性能良好的风力机专用翼型和叶片已刻不容缓。

目前风力机叶片外形的设计理论主要有:贝兹(Betz)理论、叶素理论、动量-叶素理论、Glauert理论和Wilson理论[1]。而叶片设计的首要任务是选择气动性能优良的翼型,翼型的气动性能直接影响风力机风轮的风能利用率。SOMERS对NERL的S系列翼型做了一系列的气动性能分析。文献[2]中对S830做了不同雷诺数和不同攻角时翼型气动性能研究,文献[3]中对S830钝尾缘和原翼型研究了不同攻角下的气动性能。对于初步设计之后的风力机叶片气动性能的研究,由于实体模型实验的昂贵,普遍还是采用半经验公式[4]或者数值模拟方法[5-6]计算叶片的气动性能。

本文以1.5MW风力机叶片为研究对象,只考虑气动性能对风力机叶片进行设计。首先通过Glauert设计法法和S830的气动性能设计出叶片关键截面参数,然后运用流体分析软件FLUENT中的k-ω SST湍流模型分析风轮的气动性能[7-10],研究桨距角固定的风轮在不同风速和转速下的输出功率和轴向推力。

1 风力机叶片设计

根据风电行业现状,风力机的研制与生产主要偏重于兆瓦级风力发电机组。本文设计风力机额定功率PW=1.5 MW,额定风速V1=12 m/s,尖速比λr=7.5,叶片数目为3个。

1.1风轮直径确定

(a)求解出风轮直径:式中:Pw——风力机输出功率,本文选取1.5 MW;Cp——为风能利用系数,在额定风速情况下,取0.325;η——发电机及齿轮箱的效率,取0.95;V1——额定风速,取12 m/s。

本文选取风轮直径为77m。

(b)风轮转速确定:

可得到风轮额定转速表达式:1.2关键截面设计

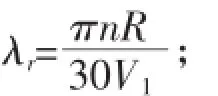

使用Glauert法设计1.5 MW风力机叶片时,通过引入中间变量h和k,省略了反复迭代的过程,使得求解轴向诱导因子a和周向诱导因子b的方法简单明了,并设计出了满足要求的叶片。个截面外形参数计算如下:

(a)各个截面的周速比

(c)计算入流角

(d)计算安装角

1.3确立风力机叶片参数

叶片径向r=0.2 R时截面弦长最大达到3.18 m,截面弦长沿径向半径逐渐减小,叶尖处的弦长为0.92 m,截面具体参数见表1。

表1 叶片参数Tab.1 The blade parameters

式中α是翼型最佳攻角。

(e)弦长确定

2 模型建立与边界设置

在SOLIDWORKS中生成叶片三维实体模型,几何实体如图1所示。并在ANSYS14.0的ICEM模进行叶片几何的修整和计算域网格的划分。由于本文设计的1.5 MW风力机风轮直径达到了77 m,计算流场尺寸非常大,为提高工作效率,本文计算一个三分之一圆柱的流场。考虑到风力机叶片运行时的流场运动,将计算域分为內域和外域,将內域设置为旋转区域,外域设置为静止区域。流体进口离风力机旋转平面的距离为5倍叶片半径,流体出口距离旋转平面10倍半径,叶片径向远场离旋转轴5倍半径。计算区域分布如图2所示.计算域内网格全部采用结构化网格划分技术,內域网格总数为569万,外域网格68万,如图3所示。

图1 叶片实体示意图Fig.1 The model of blade

图2 计算外域划分Fig.2 Schematic diagram of calculation domain

图3 外域网格Fig.3 Grid of out domain

图4 旋转內域域网格Fig.4 Grid of rotary domain

选取k-ω SST湍流模型;在入口设置为速度入口;出口设置为压力出口;內域设置为旋转域;外域设置为静止域;对于静止域以及旋转区域的交界面采用interface来处理;叶片速度无滑移壁面;风轮远场设置为固定壁面;两个侧面做周期性边界。来流风速低于12 m/s时,保持尖速比不变,选择转速;当来流高于12 m/s时,最佳转速的确立需要通过多次调试选取最佳转速,可采用二分法,提高工作效率。

3 计算结果与分析

本文模拟了6个不同风速下叶片的流场,研究风速大小、转速、输出功率和轴向推力之间的关系。

3.1流场分析

额定工况下各个截面上的静压分布如图5所示。叶片径向截面r=0.4 R、r=0.6 R、r=0.8 R的静压分布情况相似,只是数值大小有差异,叶片周围没有出现大规模的分离流,叶片运行流场良好。叶片各个截面上,翼型前缘部会出现一个驻点,这是由于叶片的阻挡,流体相对速度变为0,速度势头全部转化为动压力,因此出现一个压力比其他位置都高的区域。由于攻角和相对来流速度的不同,叶片前后面的压强差值沿着叶片径向明显增大,叶片径向r=0.8 R处叶片前后面的压强差与叶根r=0.8 R处的压强大很多,而风轮旋转所需的动力就是来至于叶片两个面上的压力差,因此风力机叶片叶尖部分的良好设计有利于提高风力机风能利用系数。

图5 不同截面静压云图Fig.5 Static pressure contour on different section

3.2风轮气动性能分析

周向转矩和轴向推力中起主导作用的都是压力项,粘性力作用不明显,见表2。周向转矩的组成中,粘性力转矩比压力转矩低一个数量级,且都为负值,起阻碍风轮旋转的作用,而压力转矩随着风速的增大而增大。而轴向推力的成分中,粘性力的影响几乎可以忽略。叶片受到的粘性力转矩和粘性力轴向推力都在额定工况时,达到最大值,但是黏性作用所占的比例随着相对来流的增加而降低。

表2 单个叶片受力与转矩表Tab.2 Force and moment of one blade

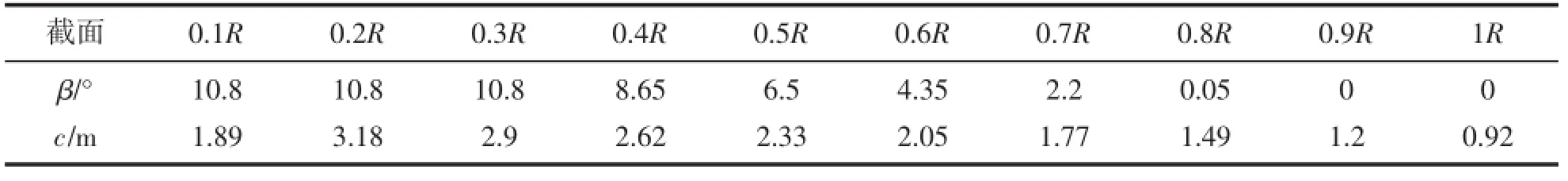

根据(10)式可以计算出该风力机风轮输出功率:

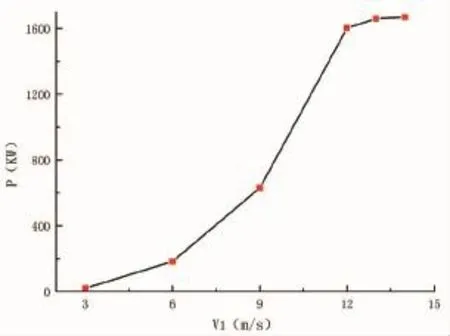

式中,P——风轮输出功率(W);T——转矩(N·m);n——叶轮转速(r/min);B——叶片数。推力系数计算公式为:

风能利用系数计算公式为:

式中,F——发电机风轮轴向力之和;

图6 不同风速下功率曲线Fig.6 Wind power under different wind speed

图7 风能利用系数曲线Fig.7 Wind power coefficient

图8 不同风速下推力曲线Fig.8 Axial force under different wind speed

图9 推力系数曲线Fig.9 Axial force coefficient

风轮输出功率与风速大小密切相关,随着风速的增加,功率迅速增加。在风速达到12m/s时,风轮输出功率为1 602 kW,已经达到设计输出功率要求的1 579 kW,两者误差仅为1.4%。该风轮的风能利用系数先增大后减小,这是由于本文模拟的风轮叶片的桨距角是固定的,因此在设计风速12 m/s时风能利用系数最高,达到0.325。风速13~14 m/s时,可以通过适当降低风轮转速,保持风轮输出功率稳定在1 579 kW左右,而轴向推力也因为旋转速度的减小略有下降,这个特性可以保护在高风速运行时的风力机叶片。轴向推力推力系数在小于12 m/s时逐渐增加,而在13~14 m/s时迅速降低。总之,本文设计叶片已基本满足设计气动性能要求,可为风力机叶片外形设计提供参考依据。

4 结论

本文采用SST模型模拟设计的1.5 MW风力机叶片在不同风速下的流场。通过对风力机气动性能的分析,得到以下结论:

(1)风力机额定工况运行时,叶片运行流场良好,叶片吸力面没有出现大的分离流,风轮输出功率达到1 602 kW,满足设计要求。风轮的风能利用系数最高达到0.325。

(2)来流低于额定风速时,风轮输出功率随风速的增大迅速增大;来流高于额定风速时,只要适当降低转速,就可以维持风轮输出功率,而不需要经过复杂的变桨距角系统,调整输出功率。

然而本文对于风速低于12 m/s时,没有对叶片桨距角进行优化,使得低速时风轮的风能利用效率不高。而且本次研究局限于风力机风轮的气动性能,没有考虑结构强度、气动噪声等因素的影响,今后的叶片设计需要综合考虑各个因素。

[1]SOMERS D M.The S830,S831,and S832Airfoils[R].NREL/SR-500-36339,2005.

[2]张旭,李伟,邢静忠.相对弯度对钝尾缘改型提升翼型气动性能的影响[J].农业机械学报,2014,45(8):214-219.

[3]赵丹平,徐宝清.风力机设计理论及方法[M].北京:北京大学出版社,2011.

[4]DAI J C,HUB Y P,LIU D S.Aerodynamic loads calculation and analysis for large scale wind turbine based on combining BEM modified theory with dynamic stall model[J].Renewable Energy,2011,36:1 095-1 104.

[5]LI Yuwei,PAIK Kwang-Jun,XING Tao.Dynamic overset CFD simulations of wind turbine aerodynamics[J].Renewable Energy,2012,37:285-298.

[6]LANZAFAME R,MAURO S,MESSINA M.Wind turbine CFD modeling using a correlation-based transitional model[J]. Renewable Energy,2013,52:31-39.

[7]包飞.风力机叶片几何设计与空气动力学仿真[D].大连:大连理工大学,2008.

[8]范忠瑶,康顺,王建录.风力机叶片三维数值计算方法确认研究[J].太阳能学报,2008,31(3):279-285.

[9]杨瑞,李仁年,张士昂,等.水平轴风力机CFD计算湍流模型研究[J].甘肃科学学报,2008,20(4):90-93.

[10]徐浩然,杨华,刘 超,等.不同湍流模型对MEXICO风力机气动性能预测精度的研究[J].中国电机工程学报,2013,33 (35):95-100.

Design and Aerodynamic Performance Analysis of 1.5MW Wind Turbine Blade

XU Chao1,ZHANG Zhao-de1,YU Xiao-long2

(1.School of Ship and Ocean Engineering,Zhejiang Ocean University,Zhoushan316022;2.Zhejiang Ouhua Shipbuilding Co Ltd,Zhoushan316101,China)

As the key component of wind turbine,and the energy catching efficiency of wind turbine is determined by aerodynamic performance of the blade.The 1.5MW horizontal axis wind turbine blade is designed with the method of Glauert theory.And the aerodynamic performance of the blade is simulated by the software of FLUENT under the k-w SST turbulent model and periodic boundary.Then,the moment and axial thrust of the turbine with fixed pitch angle are analyzed at different wind speeds.The results show that the output power of the turbine is 1 602 kW under the designing condition,and the wind energy catching coefficient is 0.325.The performance of the turbine can meet the design requirements.When the wind speed is greater than 12 m/s,the output power of the wind turbine can be well maintained by reducing the rotational speed.

horizontal axis wind turbine;Glauert design model;wind energy utilization coefficient;axial thrust

TK83

A

1008-830X(2015)02-0145-06

2014-10-25

国家自然科学基金面上项目(51379189)

徐超(1988-),男,浙江海盐人,硕士研究生,研究方向:风力机气动性能与噪声分析.E-mail:zhsxuchao@163.com

张兆德.E-mail:zzd@zjou.edu.cn