±1100kV特高压直流复合绝缘子的设计研制

2015-08-27田正波王晓楠杨红军吴兆峰

田正波 王晓楠 杨红军 吴兆峰

(襄阳国网合成绝缘子有限责任公司,湖北 襄阳441057)

0 引言

进入21世纪,在世界范围内电力工业将得到持续发展,电能将继续发挥其他形式的能源所不能替代的作用,成为人类生活中不可缺少的重要能源。从我国的能源布局上来看,大量的能源资源基本分布在西部和北部,但70%以上的能源需求却集中在中东部地区。多项研究表明,我国以煤为主的能源结构和直燃煤比重过高是引发雾霾污染的主要原因。对此,国家电网提出了发展特高压电网,推动能源战略转型。“一特四大”战略即在能源资源富集地区,集约开发大煤电、大水电、大核电、大型可再生能源发电基地,通过特高压电网,在全国范围内优化配置电力资源,提高化石能源的开发、配置效率,促进清洁能源加快发展,特高压能大大提升我国电网的输送能力[1]。

根据测算,通过全面实施电能替代,2015年、2020年东中部地区PM2.5污染可比2010年分别降低12%、28%左右。长远看,依托特高压电网,形成以清洁能源为主、电为中心的能源开发利用格局,将从根本上缓解我国大气污染问题[2]。目前,国家电网公司投资建设的世界首条±1 100kV特高压直流输电(准东—华东)工程已进入开工设计阶段。目前在超高压电网中,大量悬式棒形绝缘子仍采用瓷和玻璃材料,但如果在电压等级高、污秽问题比较严重的特高压交直流输电工程中使用,将会造成绝缘子串长度和重量过大、塔头大、防污能力差等问题,从而导致运行维护难,危害电网安全。无论从技术还是经济方面来看,针对±1 100kV特高压直流输电线路采用复合绝缘子都远远优于瓷或玻璃绝缘子。

1 ±1100kV特高压直流复合绝缘子设计

1.1 产品结构及尺寸参数的确定

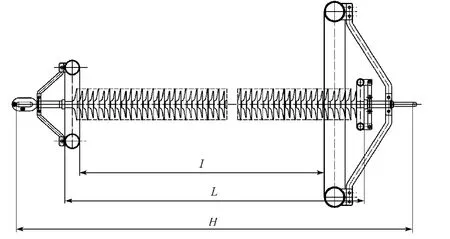

目前国内特高压产品主要采用球头球窝结构及环—环结构两种形式,±1 100kV特高压直流复合绝缘子的额定机械负荷主要分为160kN、240kN、300kN、420kN、550kN、840kN、1 000kN几种,连接标记参照GB/T4056及国家电网公司技术规范执行,绝缘子串的主要组合方式为V串及I串。根据不同工况,复合绝缘子结构分为单节式及双节式两种,如图1、图2所示。

图1 单节式

图2 双节式

根据电场仿真分析可得出满足要求的特高压复合绝缘子典型结构的主要尺寸及机电性能(以300kN产品为例)如表1所示。

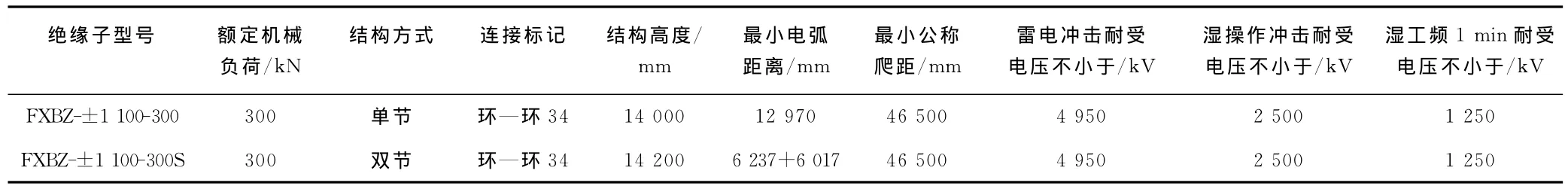

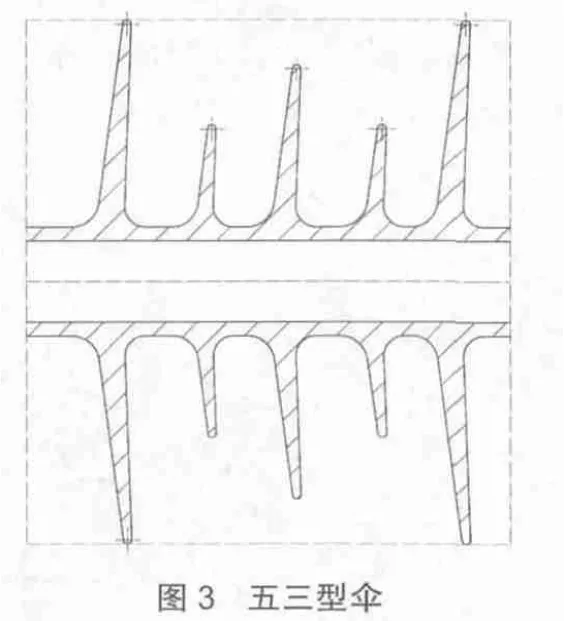

1.2 伞形结构的设计

不同的伞形结构对复合绝缘子的耐污性能、电气性能及使用寿命都有重要影响。通过改进空气动力型伞裙设计,采用大小伞结构(图1),可以有效改善外绝缘特性,提高污秽耐受电压,而且可以增强复合绝缘子在空气中的自洁能力。另外,高压端第一片伞裙片的不同对复合绝缘子的电气性能影响较大。根据法国赛迪威尔公司对不同设计伞裙进行的电场分布计算,高压端第一片伞裙距端部金具具有较长护套的比直接嵌固在端部金具唇沿的在护套与护套、空气、端部金具三者连接区域的场强比后者高出30%,在严重污秽条件下,前者的绝缘子表面泄漏电流远高于后者[3]。因此通过总结试验与实际运行数据对伞形结构进行优化设计研究,可提高复合绝缘子自身电气性能,改善复合绝缘子端部电场分布,减少局部放电电弧对伞裙的蚀损,同时该伞形已大量应用在各类特高压线路中。同时研究发现,针对高海拔及覆冰区可采用五三型伞结构(大—小—中—小—大),如图3所示,其具有耐冰闪、耐雾闪、耐污性好,不易闪络,沿面放电电压高等特点。

表1 ±1 100kV特高压复合绝缘子典型产品主要尺寸及机电性能

1.3 均压环的结构设计

根据电场仿真分析,±1 100kV特高压单节式复合绝缘子高压侧配置大小双环式均压环,大环用以降低端部电场强度,小环用以保护绝缘子的端部密封;低压侧采用防鸟害均压环(图1),不仅可改善绝缘子的电位分布、减少闪络,还可有效地防止鸟害及冰雪的侵袭。

通过采取该方式布置均压环可有效降低绝缘子表面场强,使高压侧大均压环表面最大场强控制在2kV/mm以下,复合绝缘子表面场强控制在0.4~0.5kV/mm之间,使其满足表面场强最大强度控制要求。

2 ±1 100kV特高压直流复合绝缘子材料选择与优化

2.1 伞裙及护套材料选择及优化

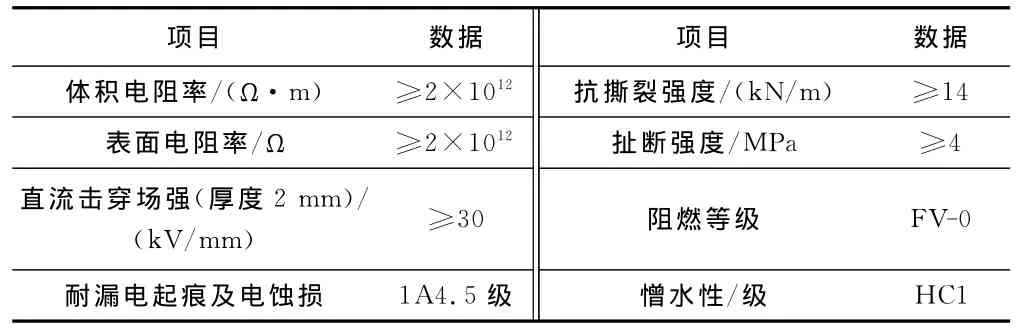

复合绝缘子外绝缘构成材料是以硅橡胶材料为基体,添加偶联剂、阻燃剂、补强剂、抗老化剂等填料经高温硫化而成,要求具有足够高的防湿闪和污闪性能、耐漏电起痕和耐电蚀损性,以及耐臭氧、耐高温等大气老化的作用。而±1 100kV特高压复合绝缘子由于其极高的电压,对外绝缘材料的要求更高。为提高材料的憎水性及耐老化性,可对基础配方采取以下措施进行优化:

(1)采用分子量为60万左右D4合成的硅橡胶,并采用高低乙烯基含量不同的硅橡胶生胶按一定比例搭配使用,形成交错式交联网络,可有效提高胶料的机械性能和耐老化性能。

(2)对气相法白炭黑表面喷涂硅烷偶联剂进行预处理,使白炭黑表面羟基被硅氧烷小分子所封闭,由原来亲水性转变成憎水性,使制得的胶料的憎水性及耐老化性更优。

(3)采用超细化氢氧铝微粉(2 000目左右),同时用硅烷偶联剂对氢氧化铝表面进行处理,使其由亲水性变成憎水性,与硅氧烷分子的相容性更好,使分散性更均匀,提高阻燃性及耐老化性。

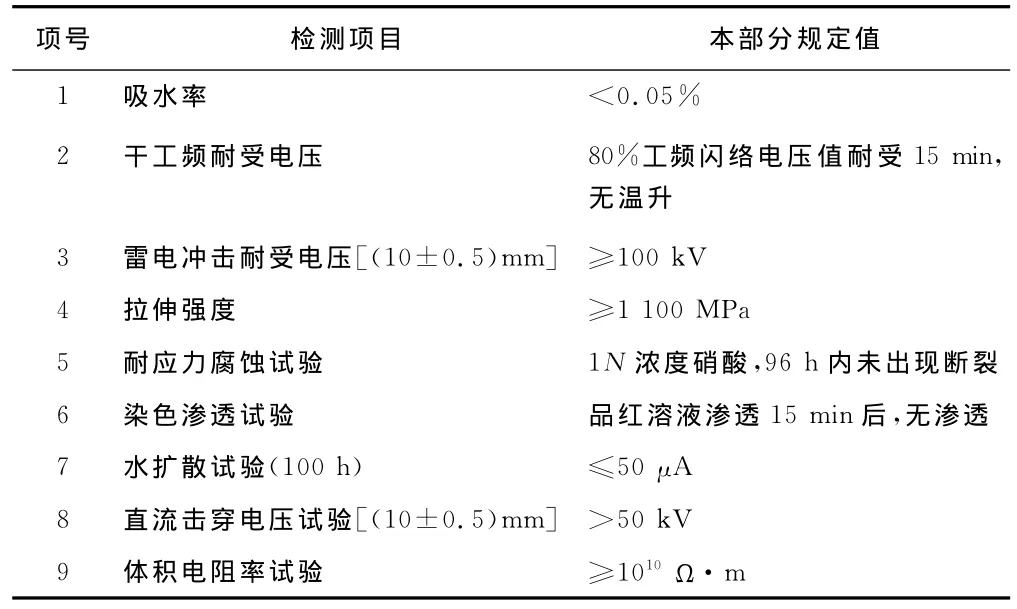

经过上述配方优化的硅橡胶材料经中国电科院测试,主要性能如表2所示。

表2 ±1 100kV特高压直流复合绝缘子硅橡胶材料性能

2.2 芯棒材料选择

芯棒作为复合绝缘子机械负荷的承载部件,同时又是内绝缘的主要部件,要求它具有很高的机械强度、绝缘性能和长期稳定性;特高压复合绝缘子所采用的ECR耐酸型芯棒的抗拉强度在1 100MPa以上,这个强度是瓷的5~10倍,与优质的碳素钢强度相当,消除了制造大吨位复合绝缘子的瓶颈。经我们测试, 60mm ECR型玻璃纤维芯棒可以满足额定荷载为1 000kN的复合绝缘子要求[4]。其主要机电性能技术参数如表3所示。

表3 芯棒技术参数

2.3 金具材料选择

±1 100kV特高压直流复合绝缘子两端金具材料选用40Mn2或40Cr锻钢,其化学成分及力学性能符合GB/T3077要求,材料硬度均匀,并在加工完成后进行高频热处理,以提高其抗拉强度。在±1 100kV特高压直流复合绝缘子的设计中,为避免金具在电化作用下受到腐蚀,除在金具表面采用热镀锌防腐外,还应在端部金具和护套间浇铸锌环用作牺牲电极,锌的纯度为99.99%,厚度6mm,基本可确保50年期内电化腐蚀不超过锌环厚度的一半,以防止表面泄漏电流对金具的电化腐蚀,保护复合绝缘子。

3 ±1 100 kV特高压复合绝缘子制造工艺及质量控制

±1 100kV特高压复合绝缘子可采用挤包穿伞压接工艺制造。首先对经表面处理后的芯棒进行护套挤包,并经二次硫化后按照设计的伞形结构进行伞盘套装,最后采用压接工艺使端部金具产生塑性形变而与芯棒紧抱,在金具与芯棒的接触面产生一定的预压应力,当复合绝缘子承受负荷时,压应力转换为轴向摩擦力而承载,从而增强端部连接结构的可靠性。采取挤包穿伞工艺可有效降低因单点损伤而引起整支产品受到酸雨侵蚀的风险。

同时特高压复合绝缘子的质量控制非常重要,在生产前须对所有原材料做好入厂检测;生产中应针对炼胶、挤包、伞裙硫化、伞裙套装、金具压接、出厂检测、包装等各工序制定完善的作业指导书及检试验规程;同时应确保每支产品在出厂后其质量具有可追溯性。

(3)选择合适的制造工艺,采取完善的工艺及质量控制措施,可有效确保±1 100kV特高压直流复合绝缘子在输电线路上的长期稳定运行。

4 结论

(1)针对±1 100kV特高压直流复合绝缘子,可通过电场仿真分析对其结构型式、尺寸、伞形结构、均压环配置等进行计算,确保复合绝缘子满足±1 100kV特高压输电线路的要求。

(2)针对硅橡胶配方进行优化可有效提高硅橡胶的材料性能,由此提高复合绝缘子的耐污闪、耐老化及耐电蚀等能力,并通过对芯棒及金具材料的试验比选,使复合绝缘子满足机械负荷及长期使用要求。

[1]刘振亚.特高压电网[M].北京:中国经济出版社,2005.

[2]刘振亚.发展特高压电网 破解雾霾困局[N].中国电力报,2014-03-13(1).

[3]阎东,卢明,张柯,等.输电线路用复合绝缘子运行技术及实例分析[M].北京:中国电力出版社,2008.

[4]刘铁桥,张斌,朱勇飞.±1 100kV特高压直流系列复合绝缘子的设计与分析[J].中国科技博览,2014(47):244-246.