华能金陵电厂末级过热器超温情况研究

2015-08-27董祥龙赵淑娴

董祥龙 赵淑娴 王 渊

(华能南京金陵发电有限公司,江苏 南京210034)

1 末级过热器超温情况说明

#1机组启动以来,各级受热面总体壁温情况良好,但四过B侧No.1.9管壁高负荷情况下极易超温,需要大幅度降低四过B侧的换热量才能将其温度控制在报警值以下,这样就对锅炉的运行产生了以下不良影响:(1)限制了主汽温度向额定值提升,影响了机组的热效率。(2)A侧受热面换热量相应会增大,容易导致A侧管壁超温。(3)调整两侧受热情况必定导致炉内烟气动力场和温度场偏斜,会导致高烟温、高烟气流速的受热面积灰、磨损情况严重。(4)壁温超限限制对锅炉燃用煤种的选用,高发热量煤种炉膛出口烟温高,高水分时烟气流量大,都会加剧管壁超温。

对四过No.1.9的超温原因进行分析,制定出相应的运行过程中的注意事项,才能更好地保证锅炉运行参数,保证炉内设备的运行工况,使锅炉长期稳定运行。

我厂四过布置于折焰角上方的水平烟道处,为对流式换热器,共有100片屏,每片屏由16根管组成,工作烟温为进口997℃,出口为917℃。在#1机组临停前,四过最容易超温的是B侧的3.16点,本次易超温的1.9点位于最靠近左墙的一面屏,另外选取最靠近1.9点的1.10点进行比较。

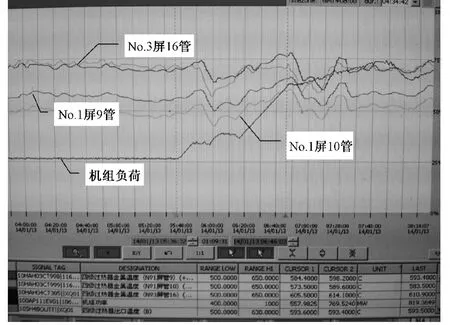

图1为停机前四过3.16、1.9、1.10壁温情况,在550MW负荷稳定运行时,壁温测点3.16为605℃,1.9为584℃,1.10为573℃。3.16更靠近烟道中部,烟温稍高;1.9与1.10点靠近侧墙,烟气流动性稍差,烟温稍低,由此分析壁温情况正常。在由550MW升负荷至770MW的过程中三点壁温的变化斜率基本相同,当升负荷到达770MW,机组负荷还不稳定时,壁温测点3.16为614℃,1.9为598℃,1.10为589℃,三点温度差值与550MW时基本相同。

图1 停机前四过3.16、1.9、1.10壁温情况

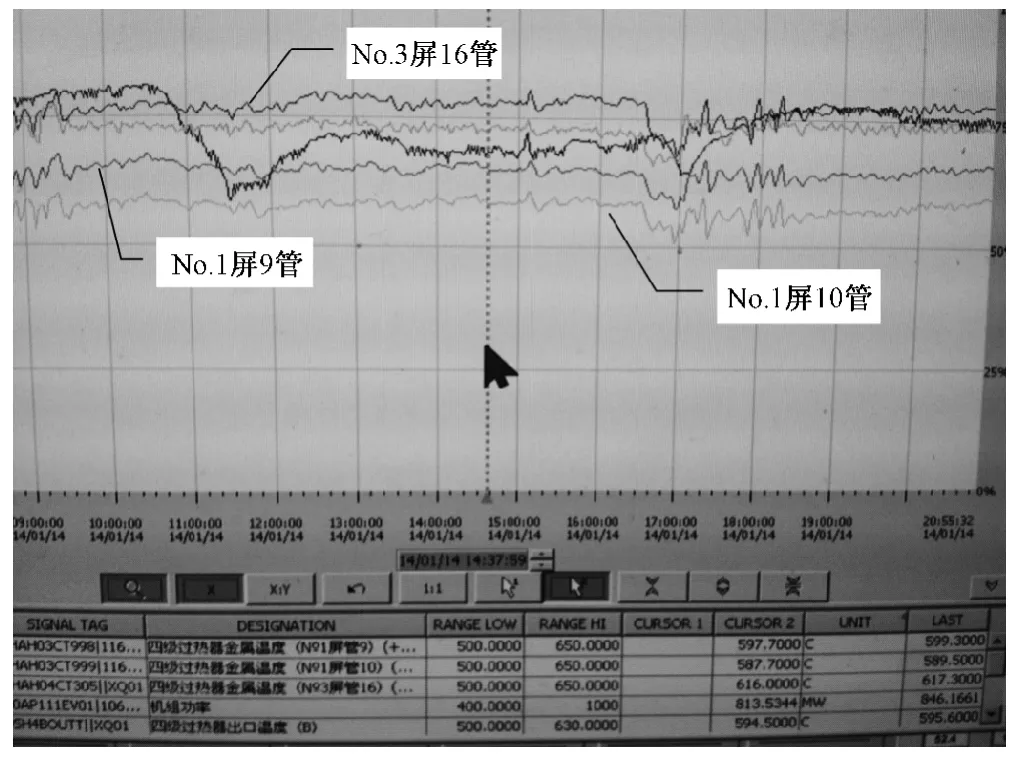

图2显示的是机组810MW负荷稳定运行时的壁温情况,壁温测点3.16为616℃,1.9为597℃,1.10为587℃。由此可以看出在停机前,无论是在稳定负荷还是变负荷工况下,三个选取点差值基本稳定,3.16点比1.9点高20℃左右,1.9点比1.10点高10℃左右。

图2 机组810MW负荷稳定运行时的壁温情况

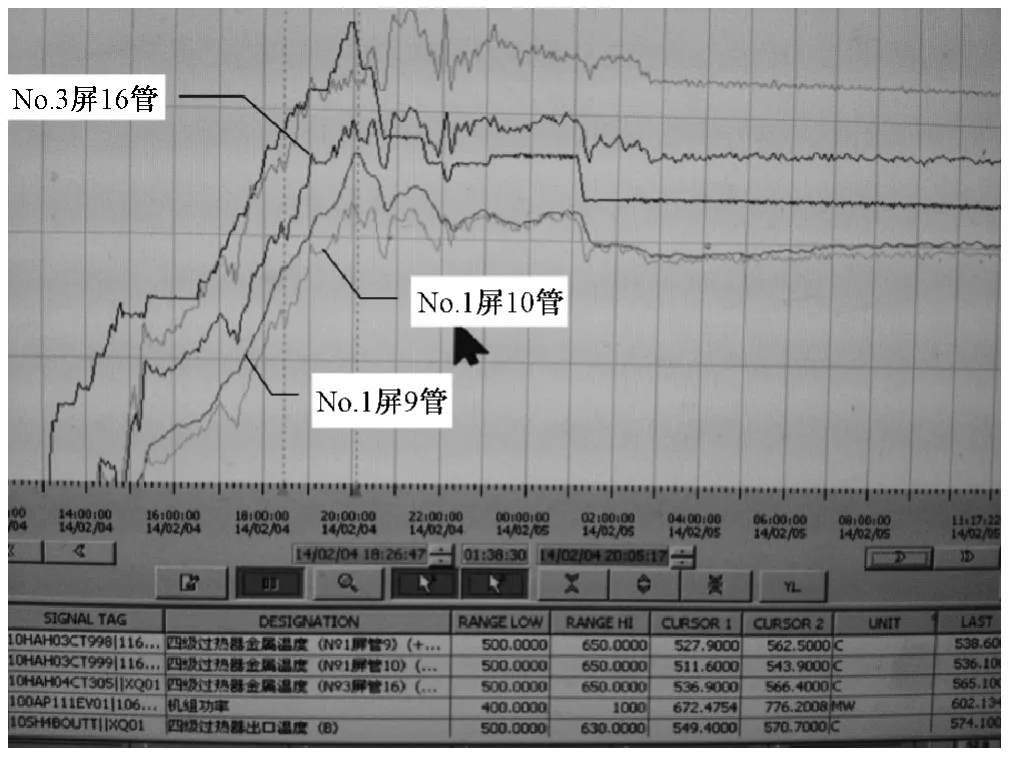

图3为本次机组启动过程中三点壁温的变化情况,在负荷升至660MW 时,壁温测点3.16为536℃,1.9为527℃,1.10为511℃;当升负荷至770MW时,壁温测点3.16为566℃,1.9为562℃,1.10为543℃,三点壁温情况还是3.16最高,但是1.9与1.10差值接近20℃,比停机前的10℃增大,而与3.16的差值减小,说明在启动过程中1.9点的壁温有所升高。

图3 本次机组启动过程中三点壁温的变化情况

图4为机组启动后主再热汽温度不再受限的壁温情况,在530MW负荷稳定运行时,壁温测点3.16为579℃,1.9为541℃,1.10为544℃;当升负荷至900MW时,壁温测点3.16为594℃,1.9为619℃,1.10为571℃。曲线情况显示,在低负荷时3.16点温度仍最高,1.9与1.10点相差不大,但在机组升负荷至900MW的过程中,壁温变化情况明显不同,3.16点与1.10点变化斜率基本相同,壁温缓慢上升,但1.9点变化曲线斜率明显变大,壁温快速上升,变化斜率基本与负荷的变化情况相同。

图4 机组启动后主再热汽温度不再受限的壁温情况

2 末级过热器超温趋势分析

(1)停机前及停机过程中,三个样本点的温度和差值,无论是在变负荷过程中还是在稳定负荷工况下,变化的速率基本相同,壁温都是3.16点最高,1.9点次之,1.10点最低,3.16经常会有超温情况,基本差值是3.16比1.9高20℃,1.9比1.10高10℃,说明三个样本点无论是外部的烟气换热情况还是管内的蒸汽动力工况,变化情况基本相同。

(2)本次机组启动过程中,炉内热负荷较低,炉膛烟温还没有升高时,即使机组刚启动时负荷上升到800MW左右,三个样本点温度最高的还是3.16点,1.9壁温即使上升也没有超过3.16,但是发现1.9的壁温变化斜率要大于另外两点,更趋同于负荷的变化速率,此时1.9点的变化趋势已有异常,但由于炉膛出口烟温低,所以不明显。

(3)机组稳定运行后,在负荷较低时,炉膛出口烟温较低,壁温1.9与1.10基本相同,低于3.16点30℃左右,而在高负荷时,从近几天运行情况看是在850MW以上时,1.9点壁温会随负荷大幅上升,上升斜率基本与负荷上升的斜率一致,负荷稳定后会稍有改善,而3.16点在本次启动后壁温明显改善,高负荷时远低于1.9,基本能维持在600℃以下,说明在本次启停机过程中,3.16点经过大幅度的扰动,原来的节流孔或弯头处的杂质被清除,管内蒸汽流动性变好,换热情况大为改善,而1.9点在启动过程中,可能在入口节流孔处堵塞了杂物,或者是在弯头处产生了氧化皮,管内蒸汽流量小,当低负荷时,由于蒸汽流速较低,管内蒸汽动力性恶化的情况不那么明显,在机组负荷升高、炉内热负荷大幅增加时,管外烟气温度和烟气量大幅增加,而管内蒸汽量增加不足,导致1.9管换热恶化,管壁超温。

3 针对末级过热器超温的应对方案

在近几天运行过程中,机组负荷变化幅度也很大,但四过1.9点的壁温情况并没有得到改善,这说明在机组运行过程中一旦管内节流孔或弯头处堵塞了杂物,就难以被清除,在#1机组B修前,可能会一直有四过1.9点易超温的情况,这就要求我们在日常运行中注意以下几点:(1)采用压低火焰中心,尽量投用下层磨,减少上层磨的煤量,下摆燃烧器摆角,开大AA风等手段来降低炉膛出口烟温。(2)降低过热度,让锅炉受热前移至水冷壁,减小对流受热面的换热量。(3)严格执行部门吹灰相关规定,改善受热面的换热情况。(4)加强配煤管理,从实际情况来看,上层磨尽量不燃用高热值煤种,#1炉可以多上高挥发分煤种以缩短火焰长度,少用高水分煤种,以免烟气流量过大。(5)锅炉合理配风,在保证锅炉燃烧稳定的前提下,尽量降低锅炉氧量,以减少烟气流量。(6)严密监视各受热面特别是易超温点的管壁温度,对其在不同运行工况下的变化情况做到心中有数。(7)在高负荷时,对易超温点提前控制,如果壁温上涨过快,可以采取降低升负荷速率、降低主汽温度等手段,如果实在无法控制,可以向中调申请停止升负荷。

4 结语

随着一大批高参数、大容量超(超)临界燃煤机组的投产,锅炉的高温受热面氧化皮问题日益严重,成为锅炉爆管的主要原因之一,同时也带来了传热恶化、汽轮机固体颗粒侵蚀、主汽门卡涩、叶片损坏等诸多问题,对机组运行的稳定性、安全性和经济性产生了极大困扰,已成为威胁大容量机组正常运行的主要障碍之一。所以对于电厂的管理和工程技术人员而言,必须充分认识氧化皮的生成机理和剥落特性,并采取运行、检测和维护等多种手段降低氧化皮问题带来的损害,以不断提升机组的运行管理水平。

[1]陈媛,王旭.超(超)临界锅炉氧化皮脱落原因分析及防治措施[J].华电技术,2013,35(1):1-3,6.

[2]曾壁群,陈裕忠,冯庭有.1 036MW机组锅炉受热面氧化皮的预控措施研究[J].发电设备,2012,26(4):292-295.

[3]杨景标,郑炯,李树学,等.锅炉高温受热面蒸汽侧氧化皮的形成及剥落机理研究进展[J].锅炉技术,2010,41(6):44-49.