重型车空气悬挂座椅动态舒适性研究

2015-08-25侯桂芳

侯桂芳

重型车空气悬挂座椅动态舒适性研究

侯桂芳

(北京福田戴姆勒汽车有限公司技术中心,北京 101400)

驾驶员座椅动态舒适性是重型卡车用户感知的一个重要性能指标,对座椅动态舒适性能进行改进与实践,可以提高座椅乘坐舒适性能,缓解驾驶疲劳。通过对空气悬挂座椅的减振系统结构、工作原理及舒适性研究,并在改善座椅动态舒适性方面加以实践,探索空气悬挂座椅动态舒适性研究思路和方法,积累重型卡车座椅舒适性能设计经验。

空气悬挂座椅;动态舒适性;重型车

驾驶员座椅是汽车上重要的功能件与安全件,它不仅提供支承,保护乘员、给驾驶员可靠的定位,并提供舒适的位置。重型卡车因其道路工况及长途运输环境特点,对座椅的舒适性要求越来越高。因此重型卡车座椅设计不是简单的结构设计,舒适性设计更为重要。国内重型车已广泛应用机械悬挂座椅,而主机厂对空气悬挂座椅舒适性研究与匹配仅处于起步阶段。针对空气悬挂座椅动态舒适性进行频响测试、参数设计和实车验证,探索重型卡车空气悬挂座椅动态舒适性研究模式。

1 空气悬挂座椅减振系统及工作原理

1.1空气悬挂座椅概述

空气悬挂座椅除了具备座椅整体前后调节、座垫倾角调节、靠背角度调节等功能以外,还具有座椅整体高度调节,这种高度调节是通过空气弹簧与筒式阻尼器构成的减振系统来实现对不同体重的驾驶员自适应控制,衰减振动,提高乘坐舒适性。

1.2空气悬挂座椅减振系统构成

空气悬挂座椅减振系统(见图1),主要组成零件为:1-固定支架总成;2-浮动支架总成;3-阻尼器;4-控制阀;5-行程控制块;6-空气弹簧;7-内外交叉臂总成;8-锁止机构。

其中,空气弹簧、阻尼器的一端与固定支架总成联接,另一端与浮动支架相连;控制阀安装在交叉臂的内臂上,行程控制块一端与交叉臂轴相连,另一点与交叉臂外臂相连。

1.3工作原理

空气弹簧是在由橡胶气囊包围的密闭容器中充入压缩气体,利用气体的可压缩性实现弹簧作用。

1.3.1高度调节原理

由于气体的压缩特性,空气弹簧工作时,气囊内充入的压缩气体形成一个气柱。随着弹簧上载荷量的增加,弹簧的高度下降,腔内容积变小而气压增大,气囊外径变大,气柱有效承载面积增大,使得弹簧刚度增大,此时弹簧承载力增大;反之,载荷量减小时,弹簧高度上升,腔内容积变大而气压下降,气囊外径变小,气柱有效承载面积减小,弹簧刚度减小,承载力降低。空气弹簧在其有效行程内,弹簧的高度、腔内容积、气压和承载能力随着振动载荷的变化实现平稳的柔性传递[1]。

空气弹簧与气体控制阀配合使用,气控阀根据载荷变化而调节空气弹簧的充气和排气,使得空气弹簧高度始终保持不变。气控制阀流量特性见图2。改变充放点,可以实现弹簧刚度调节。

1.3.2减振原理

汽车在行驶过程中,由于路面工况变化,振动传递到座椅上,空气弹簧会产生上下振动,气控阀则处于上下摆动,压缩内部空气,形成弹性力,因此阻尼器发挥其阻尼作用,产生振动衰减,使气控阀在振幅很小,甚至静态载荷变化较小的情况下不起作用。

空气悬挂座椅其悬架由座椅、海绵提供,有效刚度和阻尼不容易分析,简化人—座椅系统力学模型为图3所示。座椅上乘员的垂直振动简化为简单的单体有阻尼运动[2]。减振系统中存在空气弹簧与液压阻尼器,系统刚度呈非线性弹性特性,有阻尼振动,能够消散来自地面的冲击能量,起到振动衰减作用,提供良好的乘坐舒适性。

2 空气悬挂座椅动态舒适性理论研究

2.1汽车座椅的舒适性

汽车行驶过程中,对于路面不平度引起的振动,主要有轮胎、悬架和座椅3个减振环节。降低胎压,减少轮胎垂直刚度,有利于汽车行驶平顺性;但会影响轮胎使用寿命。对于悬架系统来讲,适当降低悬架刚度,增加阻尼,虽有利于提升汽车行驶平顺性;但却会影响操纵和制动稳定性。相比之下,座椅动态参数的改变对汽车整车的使用性能没有影响,而方便易行。因此,座椅动态性能的改善对提高汽车乘坐舒适性有重要意义[3]。

汽车座椅舒适性设计主要包括静态舒适性、动态舒适性(又称振动舒适性)以及操作舒适性三方面内容[4]。静态特性主要与座椅结构尺寸、合棉密度、面料质量、调节特性有关;振动舒适性即座椅传递特性与系统固有频率、阻尼比、阻尼系数及传递率有关;操作舒适性是驾驶过程中,为完成驾驶动作所表现出的舒适特性。

重型车主机厂,由于产品平台及驾驶室空间布局的确定,对座椅舒适性的改进研究,关键是动态舒适性研究。

2.2汽车座椅动态舒适性

座椅的动态舒适性主要与座椅的振动特性有关,是指人体处于振动环境中所感受到主观上的相对舒适程度。

人体是一个复杂的系统,不同姿态、不同器官所表现的振动特性各不相同:立姿状态,人体共振频率在5-12 Hz;卧姿状态,人体共振频率在3-4 Hz;坐姿状态,人体共振频率在4-6 Hz。胸腹共振频率在4-8 Hz,头、颈共振频率在20-30 Hz。由此可见,人体的振动响应分布在低频30 Hz以下。研究表明:4-8 Hz是人体对振动的敏感区域,此时身体部分区域易产生共振,随着频率增高,敏感度下降。因此,进行汽车和座椅动态舒适性设计时应尽量避开这些区域。另外,座椅、靠背、地板三个支撑面中,座椅与人体接触表面垂直方向的振动对人体的影响很大,占70%。在进行动态舒适性设计时,应把坐垫的垂直振动研究放在首位。

2.3汽车座椅动态舒适性评价

国外有学者认为[5],对汽车振动舒适性评价的影响因素有三个:客观生理学因素;主观心理学因素;评价者的差异。人体对振动的反应可分为两个过程[6]:一是振动传递到人体后引起的人体各部位振动响应;另一过程是由于人体的振动响应而引起的生理反应。第一过程对应客观物理评价,第二个过程对应主观感受评价。显然,把这两个过程结合起来便使物理上的客观指标与主观感受联系在一起,这样就可以量化人体的动态舒适性。但从目前的研究看,两种评价方法还不能很好吻合。

目前常用ISO 2631-1:1997(E)标准的基本评价方法——加权加速度均方根值来评价振动对人体舒适和健康的影响。通过座椅、靠背处加权加速度均方根值aw及加权振级Law与人的主观感觉关系见表1[7]。

表1Law和aw与人的主观感觉之间的关系

由表1可见,当座椅a>1.6 m/s2时,人体就有不舒适的感觉。

2.4座椅频响特性

座椅频响特性是人椅响应振幅值与人椅输入振幅值之间的比值,即传递率,反应座椅的传递特性。合理选择振动参数,力图减少传到人体的振动加速度,并尽量避免传递人最敏感的频率的振动。对汽车而言,垂直振动对舒适性的影响最大,而对振动影响最大的因素是振动系统的固有频率和阻尼比。

2.4.1固有频率

物体做自由振动时,其位移随时间按正弦规律变化,又称为简谐振动。与系统的固有特性有关,称为固有频率或者固有周期[8]。

设计时避开椅面垂直轴向频率加权函数最敏感频率范围4~12.5 Hz处于减振区。按“人体-座椅”单自由度系统来考虑,其固有频率ω≤4 Hz/2 ≈3 Hz。选择固有频率时还要避开与车身部分固有频率重合,防止传至人体的加速度响应谱出现突出的尖峰。车身部分的固有频率一般在1.2~2 Hz,于是人—椅系统固有频率要选在3 Hz附近[7]。对于商用车座椅,考虑人体的减振及泡沫成型座垫的影响,人—椅系统固有频率选择3~4 Hz。配合适当的阻尼比,仍可以保证4~12.5 Hz处于减振区。

2.4.2 阻尼比

阻尼比是粘性阻尼系数与临界阻尼系数之比。

座椅有阻尼后,簧上质量的振动是周期衰减振动,用阻尼比ξ(又称为相对阻尼系数)的大小来评定振动衰减的快慢程度。

式中:F-压缩复原力;v-速度。

减振器在卸载阀打开之前,阻尼器中的压缩复原阻力F与减振器振动速度v之间成线性关系。其比值即阻尼系数。这个指标反映道路工况对舒适性的影响。

式(2)表明,减振器的阻尼作用在与不同刚度C和不同簧载质量m的座椅系统匹配时,会产生不同的阻尼效果。ξ值大,振动衰减快,同时又能将较大的地面冲击力传到人体,相反,ξ值小,效果相反。通常情况下,压缩行程相对阻尼系数为伸张行程的(0.25~0.5)。[7]对于商用卡车座椅系统,因行驶路面条件较差,ξ值应取稍大些,ξS>0.3;配合高阻尼发泡材料座垫,其阻尼比可达0.3~0.4[8]。

座椅系统减振过程影响因素很多,传统意义上的公式无法精确计算出准确的阻尼系数。因此,借用频响特性试验数据获取的最大传递率或白带噪声半频宽,粗略计算阻尼比。

式中:A-最大传递率。

2.4.3隔振率与传递率的关系

隔振率是座垫系统对振动的衰减特性。

3 空气悬挂座椅动态舒适性改善实践

围绕ETX车座椅舒适性提升项目,重点对座椅动态舒适性进行改进,解决低速共振问题。核心工作有三方面。

3.1座椅动态舒适性现状研究

3.1.1频响特性

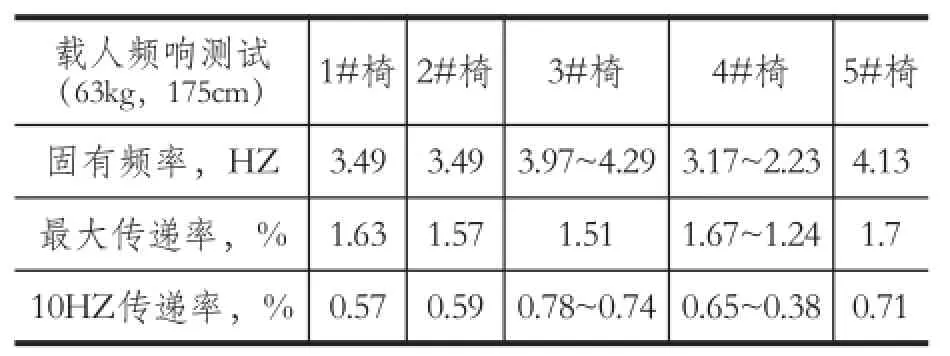

选取同类型产品的空气悬挂座椅,与待改进的座椅(5#椅)一起进行频响测试,结果见表2,特性曲线见图4至图8。

表2 标杆座椅频响测试数据对比

由表2数据可见,3#与4#椅阻尼可调。 4#椅传递率最小,可达1.24%;其固有频率也极低,在2.23~3.17 Hz。5#椅的问题在于固有频率与传递率都偏高。

从图4-8座椅特性曲线分析,2#与4#椅在4-8 Hz区间,振动衰减效果最好,峰值出现在4 Hz以下,对人的感觉影响,4#椅比2#更有优势。因此,参考4#椅的性能参数,作为改善目标。

3.1.2阻尼器示功特性测试

座椅减振系统采用的是液压筒式阻尼器,它对速度反应灵敏。利用其对运动的阻力,耗减运动能量并吸能达到减振目的。其示功特性就是压缩力、复原力与位移的关系曲线见图9:

针对上述5款座椅的减振器,在20℃温度下,测试不同速度点(0.131、0.262)m/s压缩、复原力。结果见表3:

表3 阻尼器参数对比

3.1.3空气弹簧刚度测试

(1) 静刚度试验

空气弹簧分别在不同充气压力条件下,气囊按标准高度以10 mm/min的速度加载-25~25 mm过程中测试变形量-负荷关系曲线图10、变形量-内压曲线图11。图示以0.7 MPa以例。

研究表明,空气弹簧的刚度随初始充气压力增大而减小,其有效承载面积随弹簧的不断受压而逐渐增大。

(2) 动刚度试验

空气弹簧在动态条件下:充气内压以0.1 MPa递增,至最大工作充气压力,气囊在标准高度,不同振幅(±2 mm、±4 mm、±6 mm),频率0.5~15 Hz受迫试验,空气弹簧动态弹簧特性曲线见图12:

图12为0.7 MPa内压条件下的动态刚性曲线,表明空气弹簧其动态刚度非线性关系,随着频率增加,刚度变化不明显;相同频率,随着振幅增高,其动刚度略有增高。

3.2座椅动态舒适性参数设计

根据各款座椅的主观评价及客观性能测试数据,设计座椅动态舒适性能参数。

3.2.1固有频率确定

根据测试数据及对比分析,设定座椅固有频率为3.0~3.5 Hz。

3.2.2阻尼比确定

根据测试的最大传递率,按公式(4),计算出平均阻尼比ξ=0.4~0.44。

3.2.3系统刚度确定

座椅系统固有频率设定后,参考中国人与加拿大95百分位人群标准体重,再加上座椅升降器的质量,设定簧载质量范围87~114 kg,按公式3-1计算出座椅系统动刚度范围:31~55 N/m。

由于国内空气弹簧供应商生产状况,无法根据设定参数单独加工制作空气弹簧样件,因此,座椅动态舒适性改进研究是维持空气弹簧现有状态,不作改进。

3.2.4阻尼器参数设计

根据表3数据,再结合示功图曲线进行圆整,优选出7组数据,用于样件生产。

3.3整车平顺性测试

阻尼器参数改进后,随座椅在整车上按实际道路谱进行平顺性测试,准确获取改进效果。>

3.3.1试验方案策划

选择交通部试验场长直路、组合路面试验跑道,采用空载、满载试验方法,完成牵引车6×4全浮四气囊悬置车身座椅、自卸车8×4全浮四螺簧悬置车身动态舒适性验证检测。

两款座椅分别为:(1)原结构;(2)匹配改进阻尼器的座椅。

9组阻尼器:7组验证件、1组原件、1组可变阻尼器。分别在牵引车及自卸车、空载、一级路面或普通路面、车速40~80 km/h,测试座垫、靠背、地板处加速度加权均方根值a(m/s2)、振动等级等效均值Leg(dB)、隔振率及偏频,优选出减振性能最好的2组,1组做满载工况测试,另1组备用。

3.3.2测试结果

(1)驾驶员座椅处总加权加速度

牵引车空载测试结果见图13,4-1组减振器组合座椅响应幅值最佳为1.563 m/s2,相比原阻尼器座椅测试数据1.868 m/s2,下降16.3%。乘坐舒适性明显提高。

自卸车空载测试结果见图14,6-1组减振器表现最佳,4-1组次之。仍以4-1组数据与对椅对比,响应幅值下降16.9%。

图15可见,当牵引车处于满载且车速提至50 km/h,响应幅值增加很多,且隔振率变差。

(2)驾驶员处加速度振动级

试验结果,驾驶员处加速度振动级表现与加权加速度表现一致。图16所示为牵引车空载工况测试振动级,与座椅总加权加速度表现一致, 4-1组减振器所对应的振动级依旧最佳。图17为自卸车座椅加速度振动级测试结果。

(3)座椅垂直隔振率测试

从图18可见,车速60 km/h以下时,隔振率提高幅度比较平稳,车速大于60 km/h以后,隔振效果明显。

(4)驾驶员座椅固有频率测试

通过整车平顺性试验,同时采集了各座椅的固有频率,见表4:

表4 座椅与10组减振器组合下座椅偏频实验结果

由表4可知,牵引车工况座椅固有频率略高于自卸车,阻尼比相应低于自卸车,从而获得良好的舒适感,与振动理论吻合。而且实测结果与设计参数范围之内,改进研究效果明显。

4 体会

(1)本文的研究思路和方法可以为重型卡车主机厂专业人员研究座椅舒适性提供参考。

(2)整车道路试验,可以准确获取座椅、车身地板的频响特性参数。但这种传统的设计理念,投入费用高、周期长,因此建议主机厂采集整车、地板谱,为今后设计开发、质量改进,节省成本,缩短周期。

(3)研究和改善座椅的动态性能,对提高汽车乘坐舒适性有重要意义。动态特性就是振动传递特性,核心因素是系统阻尼比;系统刚度由系统固有频率、簧载质量决定。二者合理匹配,反映到功能元气件上,就是空气弹簧与阻尼器的匹配。

(4)对于重型车座椅阻尼器参数设计,推荐选取压缩力为复原力FY= (0.85~1.2) FS。

(5)座椅设计时,避开椅面垂直轴向频率加权函数最敏感频率范围4~12.5 Hz。还要规避车身悬架系统频率,防止共振。重型卡车座椅固有频率推荐2.9~3.5 Hz。

(6)对于使用于城际之间路况良好的车型,建议选择低阻尼比,加速传递高频振动;而对于工程矿区作业的车辆,建议选择相对高的阻尼比,减少振动的传递。

致谢

本文的研究工作,得到了北京理工大学李惠彬老师技术指导;清华大学汽车研究所的协作和大力支持,在此表示衷心感谢。

[1]李敬东.汽车悬架空气弹簧匹配技术研究:[江苏大学硕士学位论文][D].镇江:江苏大学,2007,6-8.

[2]John C.Dixon著,李惠彬等译.减振器手册[M]. 北京:机械工业出版社,2011.

[3]任金东.汽车人机工程学[M].北京:北京大学出版社,2010.

[4]刘建中,铃木近等.汽车乘坐舒适性主观评价模型的构筑[J].汽车技术,1994,9.

[5]S. Habsburg, What Really Connects in Seating Comfort- Studies of Correlates of Static Seat Comfort,SAE, Paper770247.

[6]Ken Kanijo, Evaluation of Seat Comfort, SAE, Paper 820761.

[7]余志生.汽车理论 第5版[M].北京:机械工业出版社,2012.

[8]王望予.汽车设计 第4版[M].北京:机械工业出版社,2010.

[9]中华人民共和国汽车行业标准.QC/T 55-汽车座椅动态试验方法.北京:中国标准化出版社,1993.

专家推荐

汪振晓:

座椅设计师主要研究方向是安全性, 安全性的重点是满足座椅的强度检测要求, 特别是重型车的舒适性认识仅仅停留在满足法规上,由于空气悬挂座椅近几年才开始装在一些重型车上,但这种座椅的动态舒适性的研究还是空白。作者对重型车空气悬架座椅动态舒适性的试验方法和评价标准作了有益的探索, 为座椅专业设计师和舒适性研究人员提供参考。

Research on the Dynamic Comfort of the Air Suspension Seat for Heavy Truck

HOU Gui-fang

(R&D Center, Beijing Foton Daimler Automotive Co.,Ltd, Beijing 101400, China)

The driver's seat dynamic comfort is an important performance index of the heavy truck user's perception. To improve the dynamic comfort seat, we can reduce driving fatigue and improve the ride comfort. Through researching the air suspension seat vibration system's structure, principle and comfortable performance theory, and practicing it in improving dynamic comfort seat, we explore the air suspension seat dynamic comfort research ideas and methods, accumulate the experience of designing heavy truck seat dynamic comfort performance.

air suspension seat; dynamic comfort; heavy truck

U463.83+6

A

1005-2550(2015)02-0037-07

10.3969/j.issn.1005-2550.2015.02.009

2014-08-10