客车多片簧悬架系统的设计

2015-08-25李小明陈文彬

李小明,陈文彬

客车多片簧悬架系统的设计

李小明1,陈文彬2

(1.桂林大宇客车有限公司,广西桂林541003;2.广西科技大学,广西柳州545006)

悬架是客车的重要组成部分,与客车行驶平顺性、乘坐舒适性、操纵稳定性密切相关。本文介绍一款11 m旅游客车多片簧悬架系统设计,主要介绍多片簧、减振器、横向稳定杆的选用及设计计算。

客车;多片簧;悬架系统

悬架的主要功能是传递作用在车轮和车身之间的力和力矩,并且缓和由不平路面传给车身的冲击载荷,衰减由此引起的振动,保证汽车行驶的平顺性。悬架系统设计要重点考虑转向特性、偏频、主销后倾角/侧倾角等因素。如果相互之间不匹配,就会对汽车行驶性能产生非常大的影响。对不同类型客车应有相应的侧重点和针对性。本文介绍一款11 m旅游客车多片簧悬架系统的设计。

1 相关参数及转向特性要求

1.1客车相关参数

该客车相关参数:轴距L=5 600 mm,前多片簧中心距b=890 mm,后多片簧中心距c=1 030 mm,前轴满载簧载质量m1=4 400 kg,后轴满载簧载质量m2=9 470 kg,前悬架侧倾中心距地面高度h1=501 mm,后悬架侧倾中心距地面高度h2=700 mm,汽车簧载质量质心高度H= 1 550 mm,侧倾加速度μ=0.4 g。

1.2转向特性要求

为了保证安全行驶,客车应有不足转向特性,在侧向力作用下,由于悬架导向杆系运动关系,会使车轴相对于其原位置偏转一定角度,即产生轴转向。通过轴转向,可获得不足或过度转向特性。为获得不足转向特性,前悬架板簧前卷耳中心要布置得比后卷耳中心高;后悬架板簧前卷耳中心要布置得明显比后卷耳中心低。这样侧倾时就可以获得不足转向特性。

理想的转向系统布置是使转向拉杆与悬架导向杆系在转向节臂球销处的运动轨迹相重合,但往往受空间及转向轮转角等因素影响,有时转向系统布置不可避免与悬架导向杆系存在运动干涉。如果利用好运动干涉,也可获得不足转向特性。传统左舵车转向拉杆与悬架在转向节臂球销处的运动轨迹见图1。左转时运动干涉产生不足转向特性,右转时产生过渡转向特性。本文客车转向拉杆与悬架在转向节臂球销处的运动轨迹见图2。左转和右转时运动干涉都会产生不足转向特性。只要控制好转向拉杆与悬架的运动干涉量,就不会影响汽车的行驶性能。

2 悬架系统的相关设计与计算

2.1板簧偏频的选取和主要技术参数

1)偏频的选取。偏频大小的选取对汽车行驶平顺性、舒适性至关重要。比如城市客车前、后板簧偏频分别在1.75 Hz~1.85 Hz、1.85 Hz~1.95 Hz范围内选取,主要考虑到城市客车行驶路况比较好,超载非常严重。为了获得良好的操控稳定性、抗侧倾能力和抗制动点头率,偏频的选取要比旅游客车大些。对于旅游客车(不存在超载、路况较好)重点考虑乘坐舒适性,前、后板簧偏频分别在1.6 Hz~1.7 Hz、1.7 Hz~1.8 Hz范围内选取。本文旅游客车前、后多片簧偏频分别为1.65 Hz、1.74 Hz。

2)满载弧高的设计要求及主要技术参数。由于车身高度、悬架动行程及板簧导向特性等都与汽车满载弧高有关,因此,多片簧满载弧高值应根据整车和悬架性能要求给出适当值(10~30 mm)[1-3]。但有时为了满足汽车总体布置要求,弧高不得不取负值,对于多片簧满载负弧高不要超过0~-20 mm范围,否则容易发生主片断裂现象。本文新开发多片簧主要技术参数,前簧:片数9、刚度2 360 N/cm、满载负荷21 560 N、长度1 550 mm、宽度90 mm、满载弧高10 mm;后簧:片数10、刚度5 650 N/cm、满载负荷46 403 N、长度1 720 mm、宽度100 mm、满载弧高-5 mm。

2.2主销后倾角的设计要求

主销后倾角的大小直接影响着汽车转向回正性能,过大的主销后倾角虽然回正性能非常好,但是经过不平路面时容易产生摆振和方向盘打手现象;主销后倾角过小或随车轮跳动量变化太大,在载荷变化或制动点头等情况下,会导致回正力矩过小甚至出现负值,引起轮胎磨损严重、侧风敏感性大、方向盘手感缺失、高速发飘直线行驶不稳定[4-5]等现象。因此,选择合适的主销后倾角非常重要,板簧车主销后倾角一般在2°~3.5°范围内选取。本车前桥主销后倾角选取为2.5°。

2.3静挠度与动挠度的设计要求

为了保持活动吊耳与垂线夹角在运动过程中>0°,就必须使多片簧在满载两卷耳中心距最长和空载两卷耳中心距最短弧高运动变化的过程中主片始终受拉。布置图见图3和图4。

1)前后悬架满载静挠度。前后悬架系统静挠度匹配,对汽车行驶平顺性也有明显影响。一般使前后悬架静挠度值接近,以免造成较大的车身纵向角振动。对于客车一般推荐后悬架静挠度fc2=(0.8~0.9)fc1。其中:fc1为前悬架静挠度。悬架静挠度计算公式为f=(4.98/n)2,式中:n为悬架的偏频,Hz;f为悬架静挠度,cm。

把相关数据代入计算公式得fc1=(4.98/1.65)2≈9.1(cm);fc2=(4.98/1.74)2≈8.2(cm);fc2/fc1=0.9。

2)前后悬架满载动挠度。为防止汽车在较差不平路面行驶经常撞击缓冲块,悬架设计时,必须给出足够的动挠度fd,一般推荐:fd=t×fc1/2,式中:城市客车t=2~2.5,公路用车t=2.5~3.5,越野车t>3.5,fc为静挠度。本文客车为公路用车,t取3.0代入公式,前后悬架动挠度fd1、fd2为fd1=3.0×911/2≈29(mm);fd2=3.0×821/2≈27(mm)。在动挠度计算结果的基础上,加20~35 mm以布置缓冲块,即可满足行驶要求。

2.4减振器主要参数的确定

1)相对阻尼系数ψ和阻尼系数γ的确定。为改善汽车行驶的平顺性和操纵稳定性,迅速衰减汽车振动又不把大的路面冲击力传递到车身,相对阻尼系数ψ的取值必须在一个合理的范围内。一般对无摩擦的弹性元件ψ值在0.25~0.5范围内选取。对于高弹性摩擦的元件,ψ值一般在0.1~0.25范围内选取。设计时先取压缩和拉伸ψ的平均值进行计算,再按拉伸和压缩阻力比例分配。本文旅游客车前、后减振器ψ的平均值分别为0.2、0.13,前、后减振器拉伸和压缩阻力分别按8:2、3:1比例分配。

减振器阻尼系数γ的最终确定,取决于减振器的布置特点。布置图见图3和图4。式中:根据减振器布置可知,杠杆比i=1;减振器轴线与车轴板簧安装面法线的夹角a=0°;ω为满载簧载质量固有振动频率,Hz;C为板簧刚度,N/m;m为车轴满载簧载质量的80%,kg。

经计算得本文前减振器压缩、拉伸阻尼系数γ分别为3 261 N·s/m和13 044 N·s/m;后减振器压缩、拉伸阻尼系数γ分别为6 014 N·s/m和18 042 N·s/m。

2)最大卸荷压力的确定。为减小传到车身的冲击力,减振器一般都安装了泄压阀。当减振器活塞振动速度达到一定值时,卸荷阀便被打开,使减振器所提供的最大阻尼力受到限制[6-7],卸荷速度Vx一般为0.15~0.3 m/s,本文旅游客车取Vx=0.3 m/s。最大卸荷力Fmax公式为Fmax=γ×Vx,式中γ为拉伸阻尼系数。经公式计算得本车前减振器最大卸荷压力为3 913 N;后减振器最大卸荷压力为5 552 N。

3)减振器工作缸径D的确定:式中:D为工作缸径,mm;P为工作缸允许最大压力,一般为3~4 N/mm2;Fmax为减振器最大拉伸阻力,N;λ为双筒减振器杆径与工作缸径之比0.4~0.5。取P=3.5 N/mm2,λ=0.45。把相关数据代入计算得前减振器工作缸径D≥42 mm;后减振器工作缸径D≥52 mm。根据计算数据和悬架布置设计要求,参照QC/T491-1999标准[8],前减振器工作缸径选取50 mm,工作行程为240 mm,压缩到最短距离为480 mm;后减振器工作缸径选取65 mm,工作行程为260 mm,压缩到最短距离为450 mm。

以上关于减振器的计算,主要是为了确定减振器的相关尺寸,不代表最佳阻尼特性,必须经过驾驶员和乘客的实际乘坐感受,作为减振器最佳阻尼特性确定的唯一原则,在此过程中需做大量的调试测试。

2.5横向稳定杆设计要求与计算

为改善汽车行驶平顺性,通常把悬架刚度设计得比较低(静挠度比较大),这就使汽车的侧倾角刚度也比较低,其结果又影响了汽车行驶的平顺性[9]。为了既获得比较大的静挠度,又获得比较大的侧倾角刚度,在悬架系统设计中,采用横向稳定杆以提高悬架的侧倾角刚度,减小车身侧倾角[10],但是必须大小合适,否则会适得其反。横向稳定杆简图见图5。

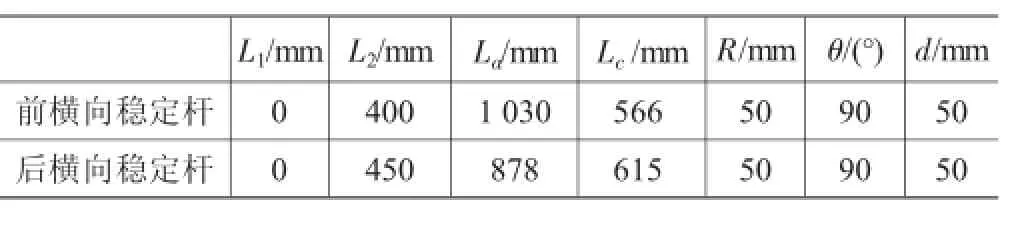

为了方便安装和检修,前、后横向稳定杆均采用U型结构,相关参数见表1。

表1 前、后横向稳定杆相关参数

把相关数据代入参考文献[10]9-6-1公式(式中:剪切弹性模数,G=80 000 N/mm2;拉压弹性模数,E=210 000 N/mm2)计算得前、后横向稳定杆刚度倒数1/k分别为0.002 7 mm/N和0.003 72 mm/N。

由于连接处橡胶变形,侧倾角刚度会减小15%~30%,这里取30%,前后横向稳定杆侧倾角刚度KR1、KR2为

2.6侧倾角的设计要求与计算分析

侧倾角过大,使乘客感到不安全、不舒适;侧倾角过小,因悬架角刚度过大,车轮一侧遇到凹凸路况时,车厢内有较大冲击感,行驶平顺性差。因此,侧倾角大小应适宜,一般推荐当侧向加速度0.4 g时,客车侧倾角在3° ~6°范围内。计算模型见图6和图7。相关数据计算如下:

1)悬架质心距前轴水平距离Lm为

2)汽车悬架侧倾中心距地面高度h为

3)前、后悬架侧倾角刚度KR3、KR4分别为2

式中:C1、C2分别为前、后钢板弹簧的刚度,N/mm。

4)侧倾角刚度与侧倾角β计算为

式中:W为满载簧载质量。

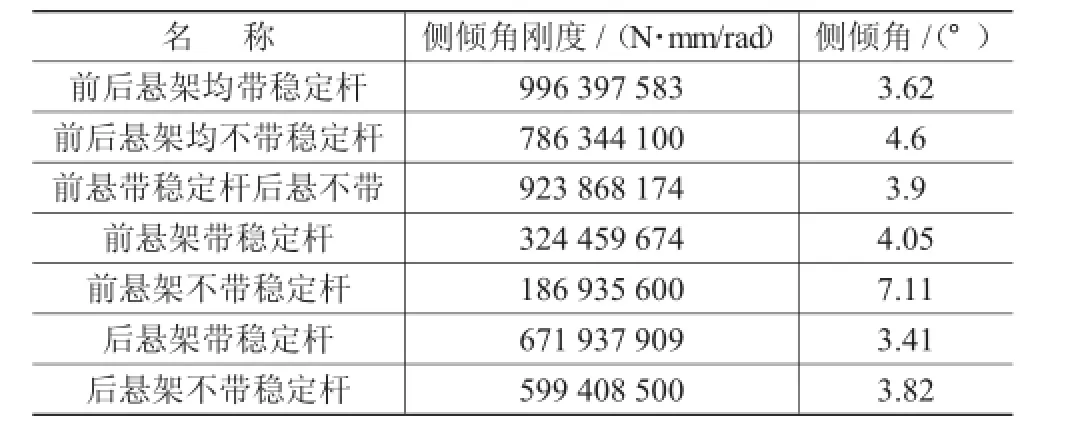

按表2中侧倾角刚度组合,把相应数据代入公式(1)得侧倾数据,见表2。

表2 侧倾数据

由表2数据可知,为了避免在日常行驶过程中前轮异常磨损、中高速发飘、转向时车身扭曲等问题,同时满足乘坐舒适性、行驶平顺性和降成本要求,前悬架配带横向稳定杆,后悬架不带横向稳定杆。对于前悬架侧倾角刚度小于后悬架侧倾角刚度,会产生一定的过度转向特性,在发动机后置客车当中是很难避免的,但可通过轴转向和转向系统布置等产生的不足转向特性消减过度转向特性,使客车保持有一定的不足转向特性,满足操纵稳定性要求。

2.7悬架布置方案的确定

根据设计要求、底盘总体布置设计、车桥及车架结构尺寸,本文11 m旅游客车前后悬架采用前9后10多片簧和双向作用液压筒式减振器(前悬架减振器安装在车架大梁外侧,后悬架安装在大梁内侧)和横向稳定杆相结合的悬架结构,前、后悬架板簧中心距分别为890 mm和1 030 mm,后桥仰角4.5°的布置方案[11]。布置图见图3和图4。

3 结束语

总之,针对不同类型客车,悬架系统的设计要有相应的侧重点。除此之外,要正确选择悬架布置方案和零部件相关参数。在车轮上下跳动时,主销后倾角变化不大,车轮与悬架导向机构运动要协调,避免前轮摆振;汽车转向时,应该有一定的不足转向特性,最大限度地满足汽车操纵稳定性和行驶平顺性要求;同时要考虑通用化、模块化,使悬架具有一定的传承性和可扩展性,还要注重降成本和提高维修便利性。

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2]田其铸.汽车设计手册:整车.底盘卷[K].长春:长春汽车研究所,1998.

[3]王霄锋.汽车底盘设计[M].北京:北京大学出版社,2010.4.

[4]郭孔辉.汽车操纵稳定性[M].长春:吉林人民出版社,2001.7.

[5]汽车工程手册编辑委员会.汽车工程手册:试验篇[K].北京:人民交通出版社,2000.

[6]陈家瑞.汽车构造[M].北京:机械工业出版社,2003.

[7]余志生.汽车理论[M].北京:机械工业出版社,2000.

[8]QC/T491-1999,汽车筒式减振器尺寸系列及技巧前提[S].北京:中国标准出版社,1999.

[9]李冰.低入口城市客车前空气悬架横向稳定杆设计分析[J].客车技术与研究,2010,32(6):21-23.

[10]汽车工程手册编辑委员会.汽车工程手册:设计篇[K]北京:人民交通出版社,2001.5.

[11]刘亦美.客车板簧悬架的总体设计[J].客车技术与研究,2003,25(5):8-10.

修改稿日期:2015-04-21

Design of Multi-leaf Spring Suspension System of Bus/Coach

Li Xiaoming1,Chen Wenbin2

(1.Guilin DawooBus Co.,Ltd,Guilin 541003,China;2.Guangxi UniversityofScience and Technology,Liuzhou 545006,China)

bus/coach;multi-leafspring;suspension system

U463.33

B

1006-3331(2015)06-028-04Abstract:The suspension is one of the important assembly of bus/coach,closely related to the performances of driving smoothness,riding comfort and handling stability.The article briefly introduces the design of multi-leaf spring suspension for an 11 meter-length touring coach,and concentrates on the selections and design calculations ofmulti-leafspring,shock absorber and lateral stabilizer.

李小明(1978-),男,底盘开发工程师;主要从事客车底盘悬架系统和转向系统的开发设计与研究工作。