基于铸铝工艺的悬架下控制臂可变壁厚优化设计

2015-08-24林涌周谷玉川王仲宜

林涌周,谷玉川,王仲宜

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

基于铸铝工艺的悬架下控制臂可变壁厚优化设计

林涌周,谷玉川,王仲宜

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

以采用铸铝工艺成型的汽车悬架下控制臂为研究对象,基于OptiStruct尺寸优化与CATIA曲面建构方法,开展可变壁厚悬架下控制臂的优化设计,并通过仿真分析与实车试验验证方案的可行性与可靠性,实现下控制臂的轻量化设计。本文提出的可变壁厚优化设计方法可为汽车其它零部件的轻量化设计提供参考。

铸铝工艺;下控制臂;可变壁厚;优化设计

近年来,随着国家和行业对汽车节能减排的日益重视[1],汽车轻量化设计成为国内外汽车制造商的关注热点与研发趋势。铸铝作为汽车工业新兴的工艺方法,在汽车悬架结构件的开发应用中轻量化效果显著,具有广泛的应用前景和发展潜力[2-3]。本文以某车型悬架后下控制臂为研究对象,将成型工艺由钢板冲焊改为铸铝成型进行轻量化设计,基于OptiStruct尺寸优化与CATIA曲面建构方法[4-6],开展可变壁厚的悬架控制臂优化设计,并通过仿真分析与实车试验验证方案的可行性与可靠性,实现控制臂的轻量化设计。

1 原始方案强度分析

1.1有限元模型建立

悬架控制臂原始方案采用钢板冲焊成型,结构包括控制臂本体,安装套管和前、后衬套四部分。其中安装套管两侧分别与竖拉杆和后轴节连接(如图1所示),前衬套连接车身,后衬套与后副车架相连接。控制臂本体采用QSTE380制成,材料屈服强度为380 MPa,弹性模量为210 GPa,泊松比为0.3。

将控制臂数模以STEP格式导入OptiStruct软件中开展有限元仿真,采用壳单元进行有限元网格划分。综合考虑控制臂最小特征尺寸和模型计算效率,网格单元的最小尺寸设置为2 mm,网格划分得到的模型含单元总数为22 447个,节点总数为22 296个。

根据控制臂载荷加载形式,对控制臂前、后衬套施加固定约束,竖拉杆连接点约束垂直自由度,在后轴节安装点处施加节点载荷。载荷边界条件的定义如图2所示。

1.2典型工况下的强度校核

根据开发车型悬架系统方案,选择典型载荷工况开展控制臂强度校核,包括转向、起步、前进制动和倒车制动四种工况。通过建立悬架系统动力学模型,获得上述典型工况下控制臂加载点处节点载荷,如表1所示。

表1 典型行车工况控制臂节点载荷表

对各典型工况下模型的应力进行有限元求解,获得各工况下控制臂的应力云图。从各应力云图可以看到,转向工况的最大应力为88 MPa,起步工况的最大应力为188 MPa,前进制动工况的最大应力为130 MPa,倒车制动工况的最大应力为321 MPa,即控制臂在倒车制动工况下的最大应力为321 MPa,其他工况下的最大应力均小于200 MPa,远小于材料的屈服极限380 MPa,控制臂结构存在轻量化空间。

2 铸铝方案优化设计

2.1几何模型建构及尺寸优化

选用铸铝工艺开发控制臂,需要根据特定工艺要求进行结构重新设计。为了保证空间布置和运动间隙要求,保留控制臂的外表面作为铸铝方案的轮廓面;简化安装套管和前后衬套的焊接结构,与本体整体铸造成型。在CATIA软件中,对原始方案数模进行特征提取和曲面构建,获得控制臂铸铝方案的结构简图。

铸铝方案选用了“外模具+砂芯”的方式进行制造,通过外模具控制外表面,通过砂芯设计控制结构面厚度,实现了控制臂本体变壁厚设计的可能性与可优化性。为了有效减少结构的材料冗余,实现轻量化设计与成本控制的目标,针对控制臂的上下表面和侧面壁厚进行尺寸优化。

根据原始方案典型工况的强度校核结果,控制臂的上下表面、本体套管和衬套处应力分布均匀,结合载荷分布和工艺控制要求,均采用单一厚度处理。侧面在不同工况下均出现高应力区,因此,可以通过变壁厚的方式进行优化,将控制臂侧面分别进行等长度分段,并对每个单独分段进行尺寸优化。

控制臂铸造铝方案的结构及控制臂侧面分段优化方案图如图3所示。

在OptiStruct软件中完成尺寸优化参数设置,其中优化17个尺寸变量的初始值和上下限如表2所示。响应参数为单元Von-Mises应力值,约束条件为Von-Mises应力值不超过200 MPa(根据AlSi7Mg屈服局限240 MPa,取1.2的安全系数),以最小化结构体积为目标函数,完成控制臂优化模型建立并提交运算[7-8]。尺寸优化模型经过19次迭代计算后收敛,优化后控制臂尺寸参数结果如表2所示。

表2 控制臂尺寸参数范围及优化结果

2.2曲面建构与优化方案确定

采用尺寸优化获得的厚度为离散数值,需要通过光顺处理获得连续曲面的控制臂结构。在CATIA曲面建模软件中,将控制臂各曲面按照优化结果进行曲面偏移(图4(a)),并通过桥接、倒角等功能进行曲面光顺化处理,获得的控制臂优化方案如图4(b)所示。

对比钢板冲焊原始方案与优化获得的铸铝方案,铸铝工艺控制臂方案重量为2.33 kg,冲焊方案重量为4.95 kg,重量减轻了2.62 kg,轻量化效果显著。

3 控制臂优化方案验证

3.1强度校核

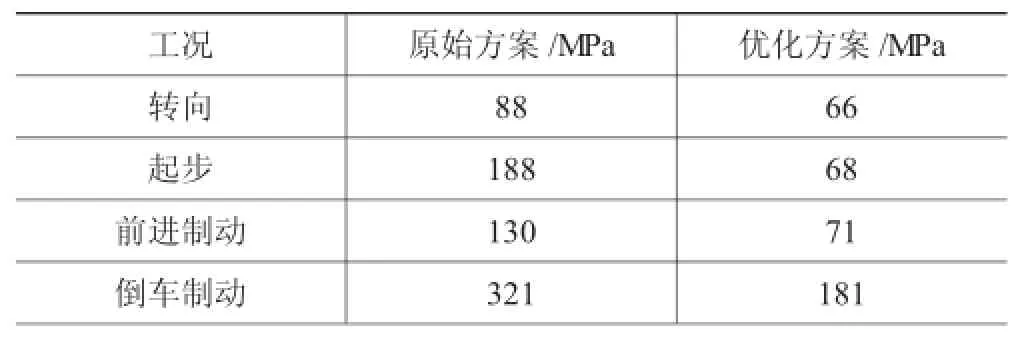

为了验证优化方案的可靠性与合理性,分别开展相应典型工况的强度校核,获得原始方案与优化方案强度校核结果对比,如表3所示。

表3 典型行车工况强度校核对比

从表3中可看到,在四种典型工况条件下,控制臂单元应力均满足材料屈服极限要求(倒车制动工况下最大应力181 MPa),且较之原始方案最大应力均有不同程度的降低,即下控制臂优化设计方案满足强度设计要求。

3.2模态分析

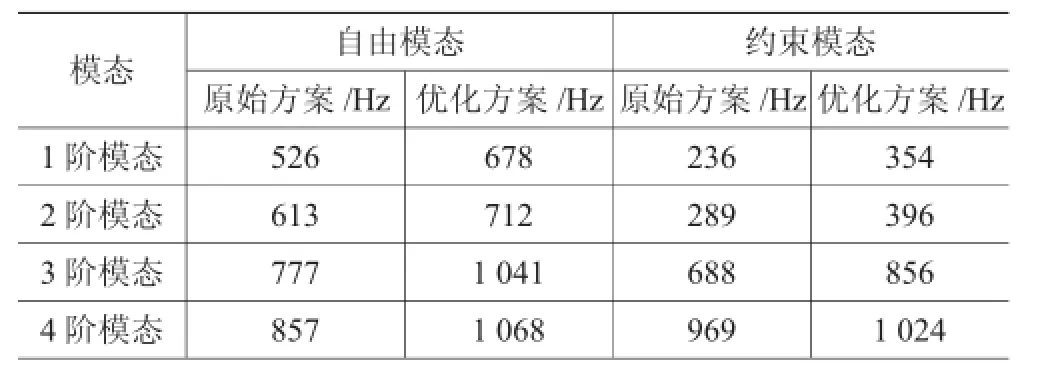

汽车控制臂的固有频率与悬架系统振动特性有直接关系,需要避开悬架系统的共振区间。对于多连杆悬架下控制臂,一般要求自由状态1阶弹性体固有频率超过500 Hz,约束状态下1阶固有频率超过350 Hz[9-10]。通过对原始方案与优化方案分别开展模态分析,得到控制臂在自由状态下前4阶自由模态与约束模态结果,见表4。

表4 控制臂约束模态结果

从模态分析结果可以看到,控制臂优化方案各阶模态较之原始方案都有不同程度的提高,且有效避开了设计共振区,控制臂的优化方案在自由状态和约束状态下均满足模态设计要求。

3.3台架试验与实车试验

为了进一步验证控制臂强度与疲劳耐久性,按照优化设计方案,制成样件开展台架试验与装车试验。其中台架试验将车身连接衬套固定,在转向节安装中心点加载极限载荷,疲劳耐久试验下控制臂本体未出现结构开裂或失效;样件装车路试,控制臂本体及支架均未出现失效或显著变形,结构强度满足设计要求。

4 结束语

本文以采用铸铝工艺成型的汽车悬架控制臂为研究对象,基于尺寸优化与曲面建构方法,开展了可变壁厚的悬架控制臂优化设计。获得的优化方案重量下降了53%,典型工况强度提高了至少25%,模态刚度也有不同程度的提高。在保证强度和性能要求的前提下,轻量化效果显著。本文提出的可变壁厚优化设计方法可为汽车其它零部件的轻量化设计提供参考。

[1]李玉青,吴殿杰.汽车轻量化以及铝镁铸件的应用[J].材料工艺,2005,(4):48-50.

[2]游敏.铸铝件造型制芯技术的现状与发展[J].特种铸造及有色合金,1997,(3):44-46.

[3]彭靓,孙文德,钱翰城.压铸铝合金及先进的压铸技术[J].铸造,2001,50(1):14-17.

[4]邓扬晨,姬鹏博,樊工勤,等.基于拓扑优化和尺寸优化的翼肋类结构设计与分析[C].第十三届中国科协年会第22分会场—中国通用航空发展研讨会论文集,2011.

[5]廖美颖,谷玉川,王更胜.基于Optistruct的某汽车悬架上控制臂的尺寸优化设计[J].客车技术与研究,2013,35(2):

21-23.

[6]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007:159-160.

[7]陆慧叶,冯奇,凌天钧,等.荣威750FCV后悬架上摆臂的轻量化设计[J].机械设计与研究,2011,27(2):211-214.

[8]Liu Qiang,Ma Xiaokang,Lin Yongzhou,Zong Zhijian.Topology and Sizing Optimization of Light-weight Frame for Energysaving Vehicle[J].Advanced Materials Research,2011,308-310:1220-1225.

[9]Moon-Kyun Shin,Jung-Kyu Shine,etc.Structural Analysis and Optimization ofa Low-speed Vehicle Body[C].Proceedings of the Institution ofMechanical Engineers,London,2007.

[10]上官文斌,蒋翠翠,潘孝勇.汽车悬架控制臂的拓扑优化与性能计算[J].汽车工程,2008,30(8):709-712.

修改稿日期:2014-11-05

Optim ization Design on Variable Wall-thickness for Low Control Arm of Vehicle Suspension Based on Alum inum Casting Process

Lin Yongzhou,Gu Yuchuan,Wang Zhongyi

(Guangzhou Automobile Group Co.,Ltd,Automotive Engineering Institute,Guangzhou 510640,China)

Based on size optimization in OptiStruct and surface construct in CATIA,the authors take a low control arm ofvehicle suspension using aluminum casting process as the research object,carryout its variable thickness design.They confirm the feasibility and reliability of the optimal method through simulation analysis and vehicle tests,and realize the light weight design for the low control arm of vehicle suspension.The optimization design method of variable wall-thickness proposed in this paper provides a reference for lightweight design of other automotive parts using aluminum casting process.

aluminum castingprocess;low control arm;variable wall-thickness;optimization design

U 463.33;TG 146.2+1

A

1006-3331(2015)03-0008-03

林涌周(1987-),男,硕士;工程师;主要从事底盘悬挂零部件设计及CAE分析与优化工作。