重型牵引车空气悬架钢板弹簧支架强度分析与优化

2015-08-24尚志诚刘一鸣

尚志诚,胡 葳,刘一鸣

(1.重庆车辆检测研究院国家客车质量监督检验中心,重庆401122;2.中国汽车技术研究中心数据资源中心,天津300300)

重型牵引车空气悬架钢板弹簧支架强度分析与优化

尚志诚1,胡葳2,刘一鸣1

(1.重庆车辆检测研究院国家客车质量监督检验中心,重庆401122;2.中国汽车技术研究中心数据资源中心,天津300300)

利用有限元分析软件对某重型牵引车空气悬架的钢板弹簧支架进行强度分析。结果表明,在四种典型工况下,钢板弹簧支架的强度均满足要求,并存在一定的材料冗余;在此基础上,对钢板弹簧支架进行拓扑优化,优化后的钢板弹簧支架质量减轻了6.8%,同时仍满足强度要求。

重型牵引车;空气悬架;钢板弹簧支架;强度分析;优化

悬架对车辆的经济性、安全性和营运效率起着非常重要的作用。其中空气悬架在重型牵引车上的应用越来越多。国外汽车空气悬架发展经历了“钢板弹簧+气囊的复合式悬架→被动全空气悬架→主动全空气悬架(即ECAS电控空气悬架系统)”的变化历程[1-4]。车辆采用空气悬架系统后,可以实现车身高度的自动调节,提高车辆行驶的平顺性,同时可有效保护车辆自身和所运输的货物。

1 钢板弹簧支架强度分析

本文所分析的重型牵引车的空气悬架的结构形式如图1所示。其中钢板弹簧支架、长短钢板弹簧和下支架共同组成了空气悬架系统的导向传力机构,承受汽车的纵向力、侧向力及其力矩。路面的激励通过轮胎、车桥传递到钢板弹簧,然后再由钢板弹簧传递给钢板弹簧支架、空气弹簧以及减振器,最后作用到车架上。重型牵引车的悬架往往采用钢板弹簧+气囊的复合结构。在行驶过程中,悬架系统受力复杂。为保证车辆的平顺性和操作稳定性,其钢板弹簧支架必须具有足够的强度和刚度。

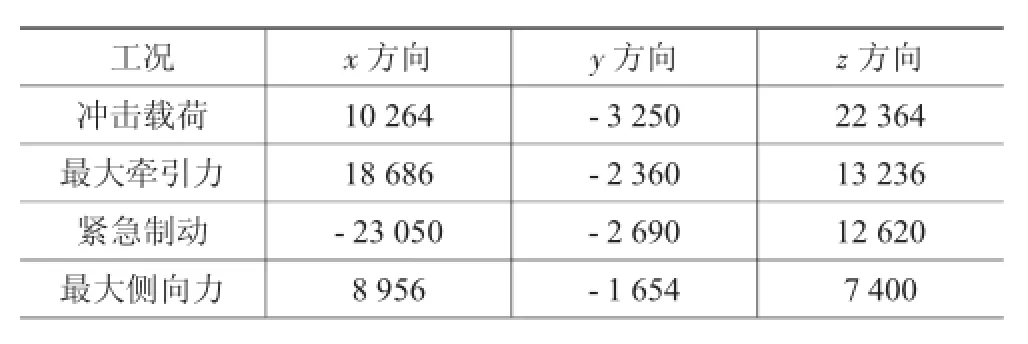

根据汽车结构强度计算方面的相关资料,该牵引车在行驶过程中可能遇到的典型极限工况为冲击载荷工况、最大牵引力工况、紧急制动工况和最大侧向力工况[5-7]。针对这几种典型工况对该重型牵引车后驱动桥的轮胎接地力进行计算,并以此为外部载荷。通过对空气悬架系统结构整体有限元分析,求出钢板弹簧支架销轴处的约束反力,如表1所示。

表1 钢板弹簧支架销轴中心点处受力/N

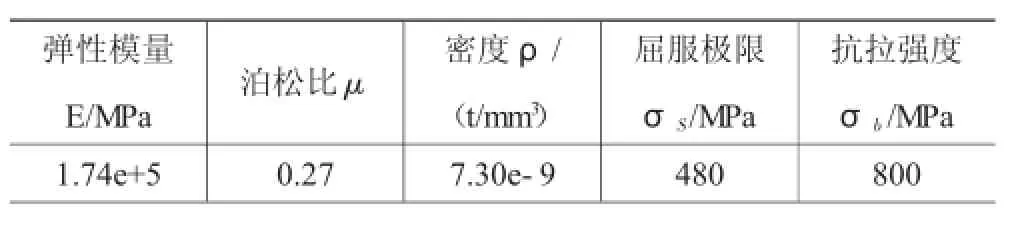

使用HyperMesh前处理器对钢板弹簧支架进行有限元网格划分。首先简化模型,去除小的倒角和倒圆,对次要结构进行简化;其次可以利用钢板弹簧支架对称的特性,采用对称的方法对其进行网格划分。由于钢板弹簧支架几何形状较为复杂,因此,采用一阶四节点四面体单元。实际使用中钢板弹簧支架的材料为球墨铸铁,牌号为QT800-2,材料参数如表2所示。

表2 钢板弹簧支架材料参数

钢板弹簧支架上端通过螺栓连接到车架上,下端通过销轴连接到钢板弹簧,钢板弹簧可以绕着轴销转动。根据实际的连接情况,约束钢板弹簧支架螺栓安装孔处各个节点的六个自由度,并在销轴孔中间节点加载,载荷的大小参照表1所示四种典型工况下钢板弹簧支架销轴中心点处受力,并建立四种工况,利用OptiStruct求解器对钢板弹簧支架在四种典型工况下的受力情况进行求解。

钢板弹簧支架应力较大的区域主要位于螺栓孔周围、加强筋及其周边部分,其他部位应力较小,最大应力出现在中间面上的螺栓孔周围,大小是133.6 MPa;钢板弹簧支架与钢板弹簧吊耳连接部位变形比较大,其他部位变形较小,最大变形量出现在钢板弹簧支架的销轴孔周围,大小是0.502 9 mm。同样分析得出,钢板弹簧支架在其他三种典型工况下的应力和位移的分布情况和冲击载荷工况下的情况基本一致。四种典型工况下的结果如图2所示。

由图2可以看出,在最大侧向力的工况下钢板弹簧支架的应力和变形最大,分别为156.6 MPa和0.590 2 mm,在紧急制动工况下应力和变形最小。同时可以看出,最大应力和最大变形量具有相同的趋势,即应力大的工况变形量也大。

为保证所有构件安全工作并具有必要的强度储备,通常把极限应力除以一个安全系数,并将结果作为构件的许用应力,一般汽车零件的安全系数为1.6,一些易损件或重要零件还要乘以1.3~1.5的特别系数,由此得到的最大安全系数为2.4。钢板弹簧支架是涉及车辆行驶安全的重要零件。出于安全考虑,选取安全系数为2.3,得到如下许用应力:

由于钢板弹簧支架在各极限工况下的最大Von Mises应力为156.6 MPa,这与材料的许用应力相比还有一定富余,尤其是从各工况应力云图中可以看出,钢板弹簧支架下半部等区域的应力很小,因此,可以认为还有较大材料冗余,有必要对其进行结构优化设计。

2 钢板弹簧支架结构优化及效果

2.1结构优化

对钢板弹簧支架结构设计的要求是在满足极限工况最大应力不超过许用应力的前提下,尽可能减轻零件重量(或体积),因此,首先选择体积最小作为优化目标。国外汽车企业常以刚度作为承载零件定型的关键指标,若按满足刚度准则的要求来确定结构,则可同时充分满足强度准则[8-9]。考虑结构性能方面(这里主要指变形量)的约束,以各典型工况下销轴中点的节点位移值不大于1.5 mm作为拓扑优化中节点位移约束的上限值[10],实现对优化结果的刚度要求。拓扑优化是一种对载荷传递路径的优化,如果不充分考虑多工况的影响,可能导致某些工况的传力路径被消除。另外,考虑到拓扑优化问题的求解效率较高,故将所有极限工况作为优化问题考虑的工况。

在进行拓扑优化设计时,首先需要划分优化与非优化区域。根据之前对钢板弹簧支架的分析结果,将应力较小的部分设为优化区域,图3为钢板弹簧支架的优化与非优化设计区域的划分。

求解器根据定义的优化目标和约束条件,对有限元模型每个单元的相对密度进行调整、迭代计算,通过Hyper View后处理器可以查看优化结果。图4所示为支架拓扑优化目标(结构体积)随迭代次数的变化曲线。横轴表示迭代次数,纵轴表示优化区域结构体积,单位为mm3。从图4中可以看出,支架体积在迭代过程中呈总体下降趋势,初始阶段下降速度较快,后来下降速度变缓。经过9次迭代,体积保持不变,优化问题最终求得收敛解。拓扑优化结果的最终体积趋于0,即支架可优化区域的材料基本被去除[11]。

拓扑优化就是通过调整每个单元的相对密度值实现材料的增删。图5所示为支架拓扑优化结果的相对密度云图。其中,浅色表示单元密度接近1的区域,即零件中需要保留的区域;深色表示单元密度接近0的区域,即零件中可以去除的区域。从图5中可以看出,零件中可以去除的区域都集中在低应力区,这与零件的强度分析结果基本一致,反映出拓扑优化是基于有限元分析结果进行的。

根据变密度法的基本原理,相对密度值Xe介于0~1之间的材料的物理特性(弹性模量、剪切模量等)均低于真实材料,若按照相对密度值非0的设计空间作为零件改进方案的拓扑结构,则与理想方案相比偏于保守,并且此条件下的拓扑结构模糊,不具备参考价值。经过对比,认为Xe值大于0.3的拓扑结构比较清晰。图6为相对密度Xe大于0.3的所有单元形成的支架拓扑结构。从图6中可以看出,经过优化,支架可优化区域的材料基本被去除,可见这些区域的材料基本不在传力路径上。

将原模型导入CAD软件中进行修正,得到修改后的钢板弹簧支架模型,见图7。

2.2优化效果分析

由于拓扑优化结果只表示给定条件下的材料布局,是比较粗略的设计,通过相对密度云图也可以看出这一特点,所以在完成对支架拓扑优化设计后,需要对新几何结构重新进行有限元建模和强度分析,并且验证改进后的模型是否满足动态特性的要求。采用和改进前相同参数的四面体单元对支架的拓扑改进方案重新进行网格划分,同时对有限元模型施加与改进前相同的载荷工况和边界条件进行有限元强度分析和刚度分析。

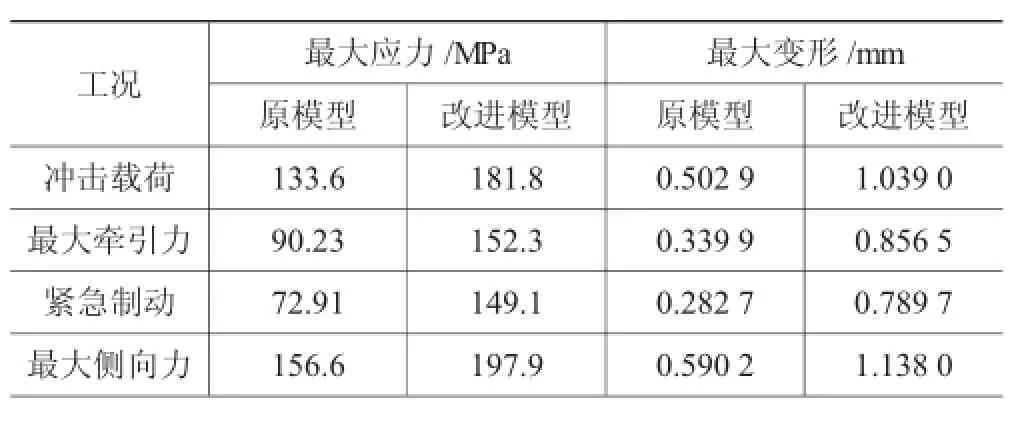

为了评价支架拓扑改进方案的效果,表3将改进前后的各工况最大Von Mises应力、最大变形进行了对比。

表3 钢板弹簧支架优化前后性能对比

支架拓扑改进结构的最大应力为197.9 MPa,大于改进前的156.6 MPa,其它各工况的最大应力也都有不同程度的增大,结构强度有所降低,但最大应力仍低于支架的许用应力208.7 MPa,满足结构强度要求。支架拓扑改进结构的最大变形量为1.138 0 mm,大于改进前的0.590 2 mm,其它各工况的最大变形量也都有不同程度的增大,结构刚度有所降低,但仍满足对构件刚度的要求。支架拓扑改进结构的质量为51.830 kg,改进前结构质量为55.626 kg,结构质量减轻了3.796 kg,占原模型质量的6.8%,减重效果明显,实现了结构轻量化的目的。

3 结束语

本文对钢板弹簧支架在四种典型工况下进行了结构强度分析,得到其强度和刚度满足使用要求,并针对钢板弹簧支架模型存在材料冗余的情况,对其进行了拓扑优化,通过拓扑优化的支架改进设计,使原模型质量减轻了6.8%,结构强度、刚度均稍有降低,但仍可满足使用要求,基本实现了减轻零件重量而不牺牲关键性能的目标,认为该方案比较理想。

[1]吴长风.大客车车身骨架结构强度分析[J].客车技术与研究,2010,32(5):18-19.

[2]唐兆,邬平波,丁富国.机车车辆疲劳强度仿真分析平台架构研究[J].中国机械工程,2012,23(13):1629-1633.

[3]王力,杨蔓,郑颖,等.基于ABAQUS的汽车座椅安全带固定点强度分析[J].客车技术与研究,2013,35(2):52-54.

[4]邓震,姜武华,黄新林.基于Workbench驱动桥壳的强度分析和优化设计[J].北京汽车,2013,(3):31-35.

[5]张艳玲.轮式装载机副车架强度分析及结构优化[J].工程机械,2013,(7):1-4.

[6]郝琪,邵磊磊,张能忠,等.某40 t重型载货汽车平衡悬架失效模式研究[J].汽车技术,2014,(3):13-16.

[7]赵德云,成传胜.某车型副车架优化研究[J].汽车与配件,2014,(6):74-75.

[8]王力,林济余,刘向征,等.某一级踏步8 m城市客车强度分析与结构优化[J].客车技术与研究,2013,35(6):11-13.

[9]侯雄伟,苏小平.某中型校车顶部强度分析与结构改进[J].客车技术与研究,2014,36(1):19-22.

[10]石琴,张代胜,谷叶水,等.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007,29(1):87-92.

[11]孙世磊,詹长书,陈开来,等.基于模糊次优控制的空气悬架仿真研究[J].重庆理工大学学报:自然科学版,2014,(7):21-25.

修改稿日期:2014-12-26

Strength Analysis and Optim ization on Leaf Spring Holde in Air Suspension of Heavy Traction Vehicle

Shang Zhicheng1,Hu Wei2,Liu Yiming1

(1.ChangqingVehicle Test&Research Institute,NationalCoach Quality Supervision&TestingCenter,Chongqing401122,China;2.Chian Autometive Technology and Research Ccnter,Data Resource Center,Tianjin 300300,China)

The authors use the finite element analysis(FEA)software to analyze the strength of the leafspringholder in the air suspension system of a heavy traction vehicle.The results show that the leaf spring holder can meet the requirements under the four conditions and the material is still redundant.Based on this,they conduct the topological optimization on the leaf spring holder.The optimized mass of the leaf spring holder is reduced by 6.8%,and the structure strength can still meet the requirements.

heavy traction vehicle;air suspension;leafspringholder;strength analysis;optimization

U 463.33+4.2

A

1006-3331(2015)03-0004-04r

尚志诚(1989-),男,助理工程师;从事整车试验研究和汽车研发技术工作。