氧气底吹炉高比例处理含铅杂料的生产实践

2015-08-23索云峰

索云峰

(中国恩菲工程技术有限公司, 北京 100038)

氧气底吹炉高比例处理含铅杂料的生产实践

索云峰

(中国恩菲工程技术有限公司, 北京 100038)

叙述含铅杂料的种类,探讨氧气底吹炉高比例搭配含铅杂料与单纯矿铅生产的区别,列举利用氧气底吹炉高比例处理含铅杂料的生产实践,实现各种含铅杂料有价金属的综合回收和无害化处理。

氧气底吹炉; 提金尾渣; 复杂金精矿

0 前言

湿法炼锌过程产出不同类型的渣,包括浸出渣、针铁矿渣、铁矾渣、铅银渣等,渣中含有铅、银、铜、铟及残余的锌、镉等有价金属,直接堆放不仅浪费了资源,而且对环境产生严重危害,湿法炼锌渣有价金属的综合回收和无害化处理是锌冶炼行业面临的迫切任务。

在金银冶炼过程中产生大量的提金尾渣,尾渣中富含金银铅锌等有价元素。对于提金尾渣的综合回收尚无经济合理的工艺,只能在渣场堆存,不仅占用大量土地,造成资源浪费,还对当地的环境造成安全隐患。

近年来,随着金矿的大规模开采,易处理金矿资源日益枯竭,原料市场竞争激烈。品位低、粒度细、含砷、硫、锑、碳等有害杂质较高的难处理复杂金精矿已成为今后黄金工业的主要原料。用传统的氰化法处理此类金矿,浸金率较低,已无法有效满足提金的要求。另外,各国对生态平衡和环保的要求愈来愈高,对氰化法工艺要求愈加苛刻。因此开发利用多金属复杂金精矿是黄金行业持续发展的必经之路。

铅精矿原矿市场竞争激烈,几乎所有的炼铅企业均搭配处理废蓄电池铅膏、银精矿、含铅铜烟尘以及铅氧化矿等含铅杂料,只是比例有所差别。

1 搭配处理炼锌渣的工艺原理及生产操作模式

1.1 入炉原料

处理铅精矿时,其主要成分是PbS,而湿法炼锌渣铅的主要形态是PbSO4,除铅的物相不同外,锌、铜、铁等的物相亦有区别,具体如下:

铅精矿主要物相:PbS、ZnS、SiO2、FeS2、FeS。

浸出渣主要物相:PbSO4、Fe2(SO4)3、ZnSO4、PbO、ZnS、ZnFe2O4、Zn2SiO4。

硫铁矿主要物相:Fe7S8、Fe+2Fe2+3O2、FeS2、SiO2、S。

烟尘的主要物相:PbSO4、Pb2(SO4)O、ZnS。

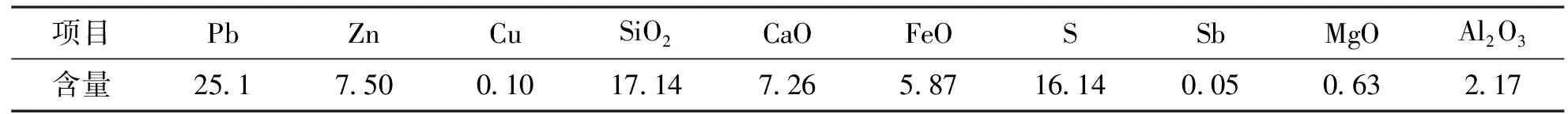

澳大利亚某公司对浸出渣进行化学和物相分析,结果见表1:

表1 浸出渣的化学分析 %

浸出渣物相分析:

Pb:100%PbSO4

Zn:35%ZnS、40%ZnSO4、25%ZnFe2O4

Fe:82% ZnFe2O4、6%FeSO4、12%Jarosites(矾渣)

Cu:97%CuO、3%CuSO4

As:100%As2O3

Sb:100%Sb2O3

Ca:95%CaSO4、5%Ca(OH)2

Mg:100%MgSO4

Mn:34%MnO、66%MnSO4

Al:100%Al2O3

1.2 熔炼反应热

处理铅精矿的过程中,除物料升温和烟尘分解为吸热过程外,氧化脱硫反应、交互反应、造渣反应均为放热反应,因此氧气底吹炉在生产过程中极少补充热量,可以实现自热熔炼。

而浸出渣中大部分铅、锌以硫酸盐形式存在,在冶炼过程中首先需要外加热量才能达到其分解温度,否则将难以维持各种化学反应的进行。

PbSO4在高温条件下将发生分解反应:

PbSO4是比较稳定的化合物,开始分解的温度为850 ℃,而激烈分解的温度为905 ℃。PbS、ZnS和Cu2S等可促使PbSO4的分解,促使其开始分解温度降低。例如PbSO4+PbS系中,反应开始温度为630 ℃。

浸出渣中Zn大多以ZnSO4形式存在,少量以ZnO·Fe2O3存在,在高温条件下亦会分解为氧化物,消耗部分热量。

1.3 良好的渣型

因配入大量的浸出渣,而浸出渣中的造渣成分FeO、SiO2、CaO、MgO、Al2O3等的物相组成与原生精矿是有区别的,尽管没有进行全面深入的分析研究,但在造渣反应过程中以上这些组份肯定与传统的思维是有差异的。为此,选择有利于搭配冶炼的渣型,对于减低粘度、提高流动性和渣铅分离是有利的,据生产实践证明,采取高铁渣型似乎更有利于搭配冶炼:

1.4 生产操作模式

为了补充冶炼过程中所需的热量,可以采取配入碎煤、硫铁矿或底部喷入天然气等方式。

配入碎煤量不能大于5%(占混合物料比例)。

配入硫铁矿量不宜大于7%(占混合物料比例),其优点是:

—可提高熔炼烟气SO2浓度;

—硫铁矿分解为放热反应,可以弥补部分热量,同时在高温条件下,当FeS富裕时,可以破坏Fe3O4的存在,有利于造渣和还原熔炼:

—当处理低铁的浸出渣时,硫铁矿可以起到铁熔剂的作用。

但当原料含铁高时,将无法配入;同时硫铁矿氧化消耗大量氧气,制约氧气底吹炉处理能力(供氧条件不变)。

底部喷入天然气最合适,燃料清洁,热效率高,生产单耗低。但天然气受到区域限制。

2 云南某厂搭配处理锌浸出渣的生产实践

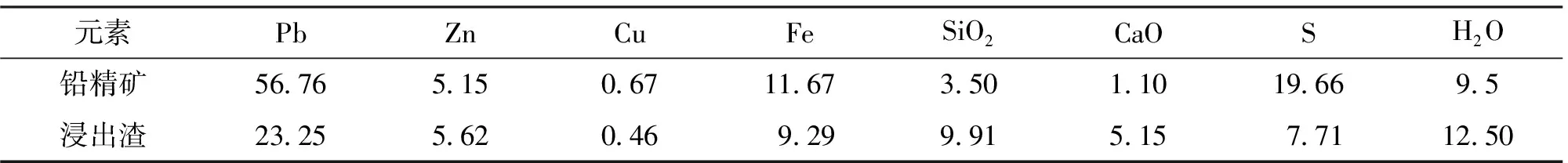

采用表2的铅精矿和湿法炼锌渣,按40%铅精矿和60%湿法炼锌渣(重量百分数)进行配比。

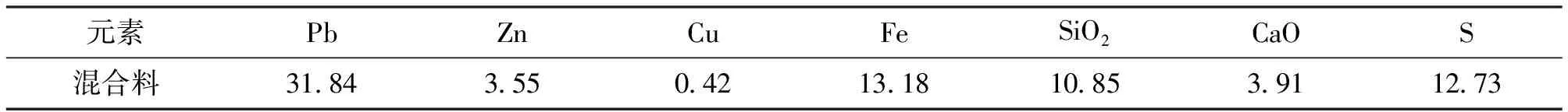

根据工艺要求,配入造渣熔剂、循环烟尘、碎煤等,由圆盘制粒机进行充分混合并制成球粒,其成分见表3。

表2 铅精矿和湿法炼锌渣成分 %

表3 入炉物料成分 %

此混合物料连续加入氧气底吹炉的高温熔池中,其底部连续喷入氧气,混合物料发生复杂的熔化、氧化脱硫、交互反应、造渣反应,分别产出高温SO2烟气、粗铅、高铅渣。

利用氧气底吹炉处理该比例的混合料可以实现连续运行,期间湿法炼锌渣平均处理量为240 t/h,氧气底吹炉熔池温度1 010~1 095 ℃,产出的烟气SO2浓度均在11.53%(氧气底吹炉出口、平均值),余热锅炉出口烟气温度300~350 ℃。

3 河南某厂搭配处理多种杂料的生产实践

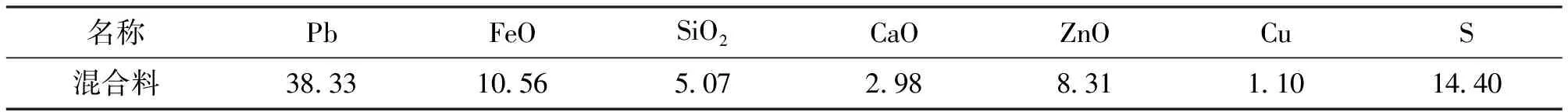

根据原料情况,铅精矿搭配锌浸出渣(30%~40%)、含铅铜烟尘(~10%)、铅膏(~5%)以及少量铅氧化矿,同时配入造渣熔剂、循环烟尘、碎煤等,由圆筒混料机进行充分混合,其成分见表4。

根据原料情况,铅精矿搭配锌浸出渣(60%~70%)、含铅铜烟尘(~10%)、铅膏(~5%)以及少量铅氧化矿,同时配入造渣熔剂、循环烟尘、碎煤等,由圆筒混料机进行充分混合,其成分见表5。

表4 入炉物料成分 %

表5 入炉物料成分 %

4 搭配处理复杂金精矿及提金尾渣

4.1 背景

鉴于无经济合理的工艺处理复杂金精矿、提金尾渣等杂料,经过实践摸索,最终确定采用铅为贵金属捕集剂,在铅熔炼的过程中综合回收金、银、铅、锌、铜、铋及锑等有价金属,实现低碳循环经济。

4.2 新技术概述

难处理多金属混合铅物料低碳熔炼综合回收新技术通过实践摸索得以成功开发并实现产业化,其中主要的研发内容有:(1)利用水模型实验模拟熔池条件,反复调整操作参数,从而确定还原炉规格,出烟口、下料口、虹吸口以及放渣口的位置,喷枪个数及位置。(2)通过考察还原炉喷枪及枪口砖的结构和材质,进行对比实验研究,最终确定喷枪及枪口砖的创新型结构和材质。

该技术自投产以来,生产稳定,金属回收率高,技术经济指标先进,取得了良好的经济效益、环境效益及社会效益。

该技术关键设备为氧气底吹熔炼炉- 煤粉底吹熔融还原炉- 烟化炉,三座炉窑利用高差通过溜槽实现热渣直流。复杂金精矿、提金尾渣、浸出渣、铅膏、铅精矿等混合铅物料配入造渣熔剂经制粒后由氧气底吹熔炼炉顶部加入,底部高速喷入的氧气、保护介质等流体有效搅动熔池,形成良好的传质传热条件,有利于氧化熔炼充分进行。熔炼过程产出的熔融富铅渣通过溜槽直接流入底吹熔融还原炉内进行还原熔炼,产出的一次粗铅富集金、银、铜、铋等有价金属,经铸锭后送至电解车间,产出的高温烟气经余热回收及收尘后,烟气送硫酸车间制酸,制酸尾气脱硫排空。

进入还原炉内的熔融富铅渣在底部高速喷入的煤粉、氧气等流体作用下,形成良好的传质传热条件,实现最佳的还原效果,还原过程中产出的二次粗铅富集金、银、铜、铋等有价金属,经铸锭后送至电解车间,产出的熔融还原炉渣通过溜槽直接流入烟化炉进行烟化吹炼,产出的高温烟气经余热回收及收尘后,脱硫排空。

还原炉渣在烟化炉内进一步还原挥发,锌、铅、银等有价金属得以回收利用,弃渣经水淬后外卖。

5 山东某厂搭配处理复杂金精矿及提金尾渣的生产实践

根据原料情况,铅精矿搭配复杂金精矿(15%~20%)、提金尾渣(5%~10%)、高铅高银杂矿(25%~30%)、高铅含金杂矿(5%~10%)、铅膏(~5%)以及少量铜精炼烟尘,同时配入造渣熔剂、循环烟尘、碎煤等,由圆盘制粒机进行充分混合,其成分见表6。

5.1 取得的效果

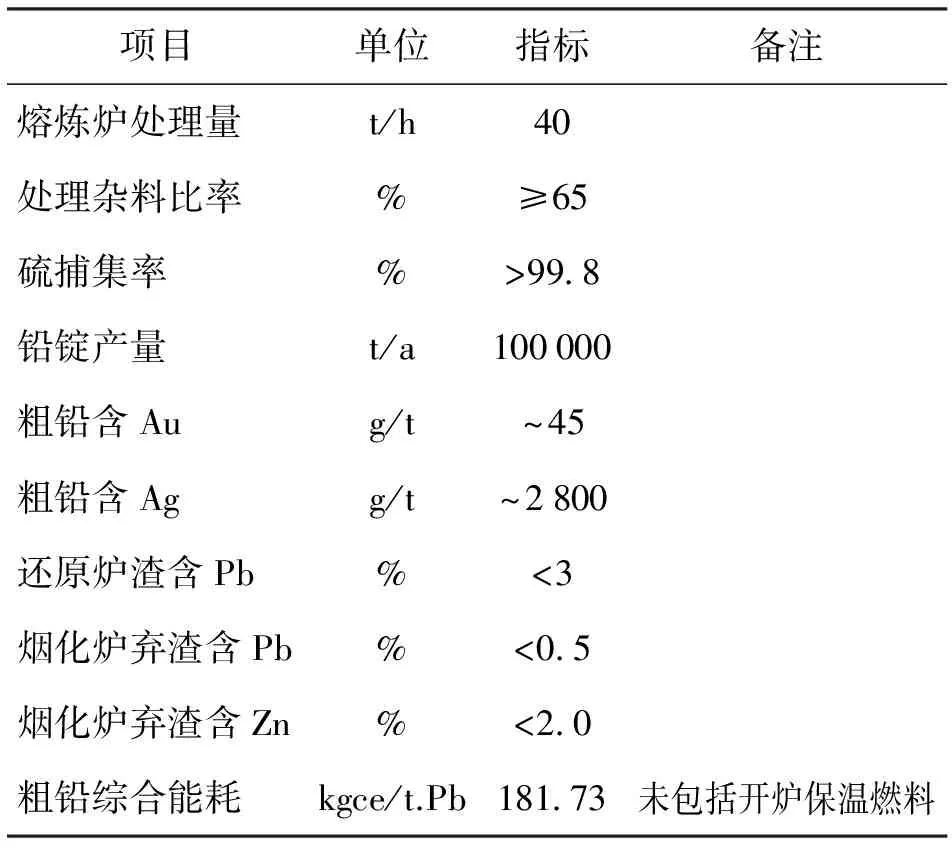

经试验研究,还原炉渣含铅能稳定控制在3%以下,生产指标见表7。

表6 入炉物料成分 %

表7 熔炼炉高铅渣及还原炉渣成分 %

5.2 主要技术经济指标

项目单位指标备注熔炼炉处理量t/h40处理杂料比率%≥65硫捕集率%>99 8铅锭产量t/a100000粗铅含Aug/t~45粗铅含Agg/t~2800还原炉渣含Pb%<3烟化炉弃渣含Pb%<0 5烟化炉弃渣含Zn%<2 0粗铅综合能耗kgce/t.Pb181 73未包括开炉保温燃料

6 结语

在铅冶炼成本构成中,原料费用即矿产成本是最重要的部分。2001年以来,国内铅精矿价格占精铅价格比例稳定在60%以上,2007年占76%,2008年占74%,2009年占82%,2010年占85%,2014年铅精矿价格占精铅价格的比例为87%。铅冶炼生产企业的利润空间不断被压缩,单纯处理铅精矿已经不合时宜。

对于当今铅冶炼生产企业来说,如何根据自身实际情况选择合适的原料结构是极为重要的。

[1] 陈国发.重金属冶金学[M].北京.科学出版社.1992.

[2] 铅锌冶金学编委会.铅锌冶金学[M].北京.科学出版社.2003.

[3] 陈知若.底吹熔池炼铜技术的应用.中国有色冶金[J].2009,(5):16-22.

[4] 李春棠.造琉捕金新工艺.中国有色金属[J].2006,(6):63-64.

[5] 晏祥树.陈春林.锌浸出渣火法处理工艺探讨.中国有色冶金[A].2012,(5):58-62.

Practice on Treating High Percentage of Lead-containing Materials with SKS Furnace

SUO Yun-feng

This paper describes different types of lead-containing materials, explores the differences of treating pure lead concentrates and treating lead concentrates together with a certain percentage of lead-containing materials with SKS furnace, refers to some project references which treat high percentage of lead-containing materials in SKS furnace, and realizes high recovery of valuable metals from the feed in an environmentally friendly manner.

SKS furnace; residue after gold recovery; complex gold concentrate

2015-02-06

索云峰(1981-),男,内蒙古呼伦贝尔人,工程师,主要从事有色金属冶炼工艺设计工作。

TH315

B

1003-8884(2015)03-0012-04