顶吹转炉旋转“飞车”故障分析及处理

2015-08-23黄萍

黄 萍

(铜陵有色稀贵金属分公司, 安徽 铜陵 244021)

设备节能

顶吹转炉旋转“飞车”故障分析及处理

黄 萍

(铜陵有色稀贵金属分公司, 安徽 铜陵 244021)

本文描述了顶吹转炉旋转控制的结构特点和工作原理。通过对变频器的性能配置及参数设置和变频器主/从控制原理的分析,分析了顶吹转炉发生“飞车”故障的原因,为快速准确处理故障提供了依据。

旋转炉; 变频器; 主/从控制; 飞车故障

0 前言

顶吹转炉(以下简称炉子)是冶金工业中的常用设备之一,也是一道关键工序。在生产过程中炉子需要不停地旋转,在烘炉和不同的生产周期需要不同的转速,准确控制转速是设备正常生产、安全运行和提高生产效率的可靠保证。前段时间顶吹转炉发生了“飞车”事件,由于车间对变频器的工作原理了解较少,尤其是对主/从传动单元缺少维修经验,导致处理故障过程思路不清,处理时间过长,影响了生产。为精准判断故障原因,及时处理故障,本文对产生“飞车”故障的原因进行了分析,为处理相同事件提供了经验。

1 故障现象

正常生产情况下,主/从电机的转矩和速度完全一致,如表1所示。但在“飞车”故障情况下,当外给定速度很小时,主电机转速很小,一分钟后从电机转速很大,电流和转矩很小,从电机带动炉子飞快旋转,速度超过极限值并有越来越快的趋势,无法控制,此时主电机电流、转矩却很大,只有将变频器主电源断电后,炉子才能慢慢停下来。故障发生时,主变频器起初几秒报编码器故障或线缆、通讯故障,最终主机报电机堵转故障,接着从变频器也同样报警。

表1 主/从电机正常运行时主要参数测量值

2 旋转控制系统结构及工作原理

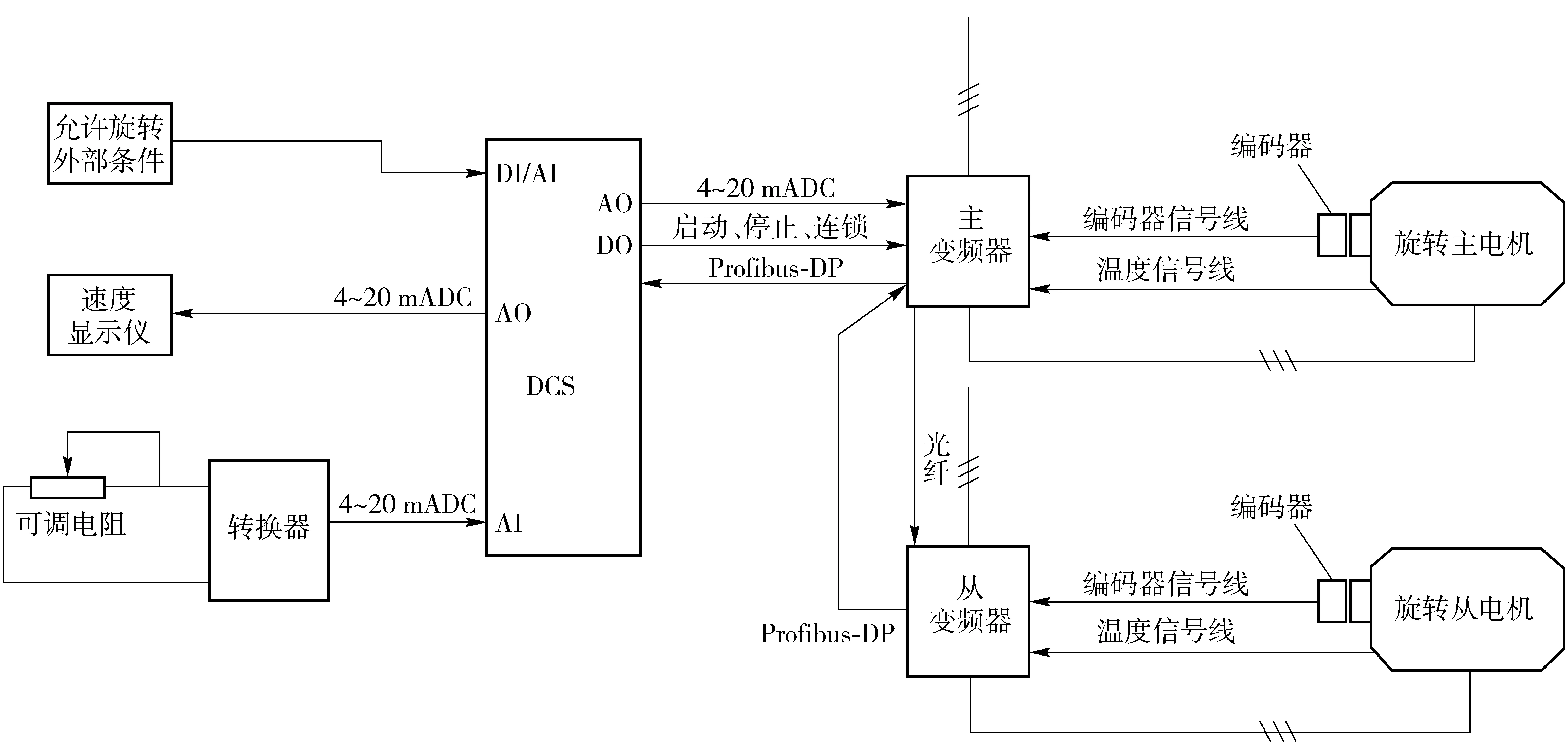

顶吹转炉炉体旋转由电传动装置传动,传动装置安装在炉底的转动轴上,并绕纵轴旋转,由两台电机驱动同一个减速机带动炉体旋转,控制原理如图1所示。

图1 旋转控制系统原理框图

3 传动单元

在旋转控制系统传动单元中,变频器是整个控制系统的核心设备,只有了解和掌握变频器控制特点和参数设置,才能分析出故障产生的原因并及时处理。

3.1 主/从传动单元控制特点

两台电机通过同一减速机固定连接时,属硬性连接。根据主/从传动硬性连接要求,主传动使用速度控制,从传动使用转矩控制,其工作时只负责输出一定比例的转矩减少主传动的负荷,保证两电动机承担的负载平均分配,防止出现转矩分配不平衡,甚至出现顶牛现象,整体传动速度由主传动控制。主传动速度控制时,需要编码器测量其速度作为反馈,形成闭环控制回路;从传动为转矩控制,不需要速度反馈,为开环控制,其编码器测量的速度值只作为其旋转速度检测。

3.2 变频器选型及参数设置

变频器是炉子旋转控制的核心设备,其选型和参数设置非常重要,与传动单元控制特点和使用的电机相关。主/从电机采用的是ABB公司生产的高性能交流感应伺服电机,并自带编码器,电机铭牌参数为:功率56 kW,电压400 V,电流97.2 A,频率100.9 Hz,最大转速3 000 r/min。主/从变频器选用的是ABB公司ACS800系列产品,具体型号为:ACS800-04-0100-3+E210+K454+L503+L517+N685+P901+P904。

下面仅列出与“飞车”故障有关的主/从单元变频器参数,如表2所示。从表2可以看出,主变频器是速度控制,从变频器为转距控制,外部控制信号通过主变频器,从变频器通过光纤与主变频器实现了主/从连接。

4 故障原因分析

由于选用的变频器软件版本是APXR7210,且选用了N685运动控制软件,有关主/从控制参数的设置无法从ACS800变频器标准程序手册参数表中查看,一时无法准确查明“飞车”原因,分析可能有以下几种原因:外部控制回路、变频器硬件本身、各种输入模块故障、变频器参数发生变化、通讯模块发生变化、电线电缆接触不良等。

4.1 外部控制回路故障

由图1可知,炉子转速是人工改变电位器的电阻值,通过DCS模拟量输出模块提供给主变频器模拟量输入端进行控制。如果外部控制元件发生突变有可能引起变频器输出发生变化,但因主变频器的速度未发生改变,这一原因应排除。

4.2 机械耦合不紧密

由于从机采用转矩控制,其转速由主机速度和机械耦合度共同决定。当机械耦合紧密时,从机速度保持与主机同步;当由于机械原因导致耦合度变差时,从机实际负载转矩减少,来自主机的给定转矩大于从机的实际负载转矩,从而引起从机转速升高,直到达到其转速的限幅值。

表2 与“飞车”故障有关的主/从单元变频器参数

4.3 速度检测信号丢失

两台变频器故障列表中都显示出编码器或编码器线缆故障,但更换编码器和检查线缆后,并没有解决故障。通过传动单元主/从控制原理分析,编码器故障情况下,经过运动控制专用软件计算,主变频器的转矩较大,主变频器送给从变频器的转矩信号比正常情况下大,从电机为了分担主电机的转矩,加大了电机的运行速度,而主电机的外部给定信号较小,主电机被动地被减速机带动旋转,此时主电机的电流和转矩就会加大,从电机又迅速分担主电机的转矩,进一步加大了电机的运行速度,导致恶性循环,使炉子产生了“飞转”并不可控制。该原因应重点予以关注。

5 故障处理

第一次发生“飞车”故障时,根据变频器故障信息提示,重点检查了编码器及连接电缆,未发现异常现象,随后更换了主机编码器,对外部控制元件进行了检查和更换,故障没有解除。由于缺乏变频器维修经验,检修思路混乱,最后采用了替换法先后对主/从变频器、编码器、电机进行了替换,替换后旋转变频控制系统工作正常,但并未查明具体的故障原因。两个月后再次发生同样故障,对第二次“飞车”故障重点进行了以下工作。

5.1 传动单元及以外设备检查

根据变频器故障信息提示先对速度信号采集系统进行了检查,采用替换法对编码器和接口模块进行了更换,并重点对线缆进行了测试,未查出故障原因,于是对传动单元及以外设备进行了检查,如更换旋转电位器和4~20 mA DC转换器,将DCS模拟量输入和输出模块短接排除DCS模块原因;对机械耦合度进行了检查,重点检查从电机轴与齿轮之间的耦合度;对主/从变频器再次进行了更换,问题仍然存在。

5.2 速度信号采集系统检查

根据上述4.3节故障原因分析,重点对速度检测信号系统进行了检查。速度检测系统由三部分组成,即编码器、信号传输电缆、接口模块。通过替换法,对编码器和接口模块进行了更换,问题没有解决。

观察发现编码器接口模块上的LED指示灯,当主变频器没有外给定速度信号时,A、B两个LED指示灯不亮;如果有外给定速度信号,电机正常旋转时,A、B灯常亮,表明速度采集系统工作正常。如果有一灯亮,另一灯不亮,或都不亮,则说明编码器信号采集系统工作不正常。发现主变频器编码器接口模块B灯在旋转控制系统停止的情况下仍然常亮,于是重点对编码器与接口模块之间的电缆进行了检查,未发现有明显异常。但电缆中间有一个12针插入式接头,如图2所示,该接头是ABB电机自带的编码器与信号电缆的连接插头,后由于编码器坏更换了另一生产商的编码器及自带接头,外观无任何区别,判断可能存在插头与插座之间接触不良或接触电阻过大,随即将该插头切除,编码器自带电缆与信号传输电缆直接用电烙铁焊接,处理后,再未出现主电机编码器报警信息,也未出现“飞车”现象。

图2 编码器信号电缆之间的接头

从机编码器的安装也存在类似问题,有时发现从变频器故障信息中有编码器报警现象,但该速度检测信号只是测量而非闭环控制,不会引起“飞车”故障。为了彻底消除故障,对该编码器的电缆也进行同样的改进,目前该故障已完全消除。

6 结束语

实践证明,传动单元主/从控制特点是分析此故障的切入点。故障出现时,主/从传动单元的编码器同时出现报警,判断哪个编码器故障会引起“飞车”是快速解决问题的关键。通过以上分析和故障处理可知,真正引起“飞车”的原因是主电机编码器信号电缆接触不良。处理故障时,首先查看变频器最近几次故障报警信息,根据手册中的处理提示,找出主要原因,彻底根除病灶,切不可思路混乱,破坏故障源头,人为制造故障,延长故障处理时间。

Analysis and Handling of Top-blown Converter Rotation “Galloping” Fault

HUANG Ping

This paper describes the structure feature and working principle of the rotation control of top-blown converter, analyzes the cause of the top-blown converter rotation “galloping” fault through the analysis of frequency converter configuration, parameter setting and master-slave principle, provides the basis for handling fault rapidly and accurately.

rotation furnace; frequency converter; master-slave control; galloping fault

2015-06-16

黄萍(1964—),女,江苏扬中人,专科,高级工程师,主要从事自动化技术工作。

TF806.26

B

1008-5122(2015)06-0028-04