基于MBD的检测工艺模型信息定义

2015-08-23屈力刚叶柏超孙业翔陈靖乐

屈力刚,叶柏超,孙业翔,陈靖乐

QU Li-gang, YE Bai-chao, SUN Ye-xiang, CHEN Jing-le

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

现代数字化制造技术发展飞速,航空类企业逐步建立起全三维数字化设计、制造与检验相结合的现代化制造模式。三维产品设计技术的发展和广泛应用,使得传统的二维检测工艺已经很难满足现代航空制造业的发展。传统的二维检测工艺是这样的:设计部门将设计模型和检测规划以纸质的方式传递给质检部门,质监部门需要通过读取二维图纸信息进行一系列的检测工艺过程,这不仅使得质检人员需要花费大量的时间和精力分析图纸,设计部门和质监部门之间滞后的信息传递也大大降低了检测效率,而且检测数据的共享和传递也变得十分繁琐。而基于MBD检测工艺模型的数字化零件检测技术可以通过软件环境自动提取MBD数据集中的所有检测信息,生成一种可以由数字化测量设备直接读取并执行的文件格式,如DMIS文件格式,数字化测量设备执行测量程序,并通过软件算法直接对测量数据进行评价,最终生成测量报告。因此为了满足航空类零件的快速、高效、高准确率检验的要求,我们必须能够有效利用三维零件模型附带的各类信息,通过相关测量软件直接使用三维设计产品进行检测程序的编程,在三维设计产品的基础上进行检测工艺设计、检测工装设计、检测工艺仿真以及检测工艺发布。在实施这一系列阶段的过程中,将离不开一个非常关键的东西:三维检测工艺模型。

所谓三维检测工艺模型就是直接利用现有的三维模型进行检测工艺的设计和规划,将传统的二维检测工艺卡片信息集成到三维模型中,摒弃以往的二维图纸检测工艺卡片的检测工艺设计和发布方式。实现三维模型在检测工艺设计阶段的有效利用,使三维设计与检测工艺设计能够很好的进行无缝连接。

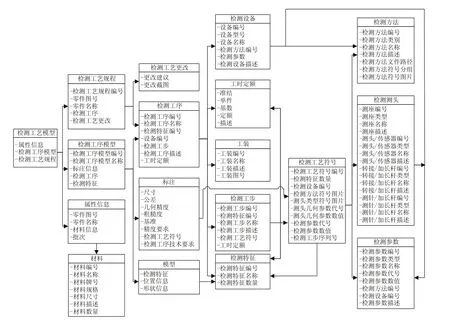

1 MBD检测工艺模型信息组织结构

三维标注技术下的产品三维数字化实体模型通过图形和文字表达的方式,直接或通过引用间接地揭示了一个物料项的物理和功能需求[4]。图1所示是基于MBD的三维检测工艺模型信息的组织结构,由三维零件模型和非几何信息共同组成三维检测工艺模型;图2所示是UG/NX软件环境下检测工艺模型的MBD数据集表示。检测零件的几何形状信息由三维模型几何信息表达;检测零件的检测需求、原材料等辅助非几何信息由属性信息表达;检测零件的尺寸信息、公差信息、精度要求等工艺约束类非几何信息由标注信息表达。

图1 基于MBD的检测工艺模型信息组织结构

图2 UG/NX软件环境下检测工艺模型的MBD数据集表示

2 MBD检测工艺模型信息逻辑结构

在过去的二维检测工艺设计过程中,尺寸、公差、几何精度和表面粗糙度等检测过程所需要的信息是通过二维图纸表达的,这就使得检测信息与三维模型完全分离开,检测人员无法直接从三维零件模型上得到检测信息,检测前的准备过程花费了大量时间,不利于检测效率的提高,而且检测结果数据与检测结果报告也不便于管理和共享,这种检测工艺设计过程已经与快速发展的数字化制造相分离。

基于MBD的检测工艺设计过程中,检测工艺模型集属性信息、检测工序模型信息、检测工艺规程信息于一身,检测人员只需要通过一个模型信息便可知道检测过程所需要的全部信息,实现基于MBD检测工艺编程,取代二维图纸信息,实现无纸化检测。其中的关键技术就是基于模型的检测工艺信息规范定义,如图3所示。

根据检测工艺规程,以检测工序模型为单位,实现对检测工艺模型信息的定义。检测工序模型是模型信息定义的基础,它将作为检测工序信息、标注信息、模型信息的载体。检测工序信息由零件本道检测工序的检测设备信息、工时定额信息、工装信息、检测工步信息、检测特征信息等信息组成。检测工步节点下的检测工艺符号说明了本道检测工步的检测特征信息、检测设备信息、检测方法信息、测座型号信息、传感器型号信息、加长杆几何参数信息、测针几何参数信息以及检测工步序列号信息。并通过三维标注将这些信息关联在一起聚合成检测工序节点。

检测工序模型的标注信息由本道检测工序的几何精度、尺寸、公差和检测基准等组成的设计信息和由检测工序技术要求和检测工艺符号等组成的检测工艺信息组成。

根据检测工艺规程,定义检测工序模型信息,从而实现检测工艺模型信息的定义。零件的检测工艺过程中每道检测工序/检测工步之间的先后顺序关系由检测工艺规程确定,根节点相当于检测零件的检测工艺规程,一级子节点和二级子节点分别对应着检测工艺规程中的检测工序和检测工步,根节点和子节点之间的关系结构清楚的表示了检测工艺设计的具体内容和过程。检测工艺模型每个节点的信息可以方便地通过检测工艺规程查看,并且可以分析审核相对应的信息。

3 MBD检测工艺模型检测信息分类与关联

图3 基于MBD的检测工艺模型信息逻辑结构

检测工艺模型检测信息主要有属性信息表达和标注信息表达两种方式:属性信息表达是由属性标识名称与属性值描述的放置于三维模型属性项的文本字符串类型的独立参数组成,形式如“属性项=数据值”,该表达适用于与产品几何特征没有任何关联关系的文字描述类产品非几何制造信息;标注信息表达是将产品非几何制造信息通过具有与几何特征元素一致的操作方法的特定符号或文本标注在三维几何实体模型的各个视图区域。标注信息表达适用于通过指引线的方式与产品几何特征进行关联的所有文本或符号描述类产品非几何制造信息。属性表达和标注表达的关联性如图4所示。

图4 检测工艺模型检测信息的属性和标注表达的关联性

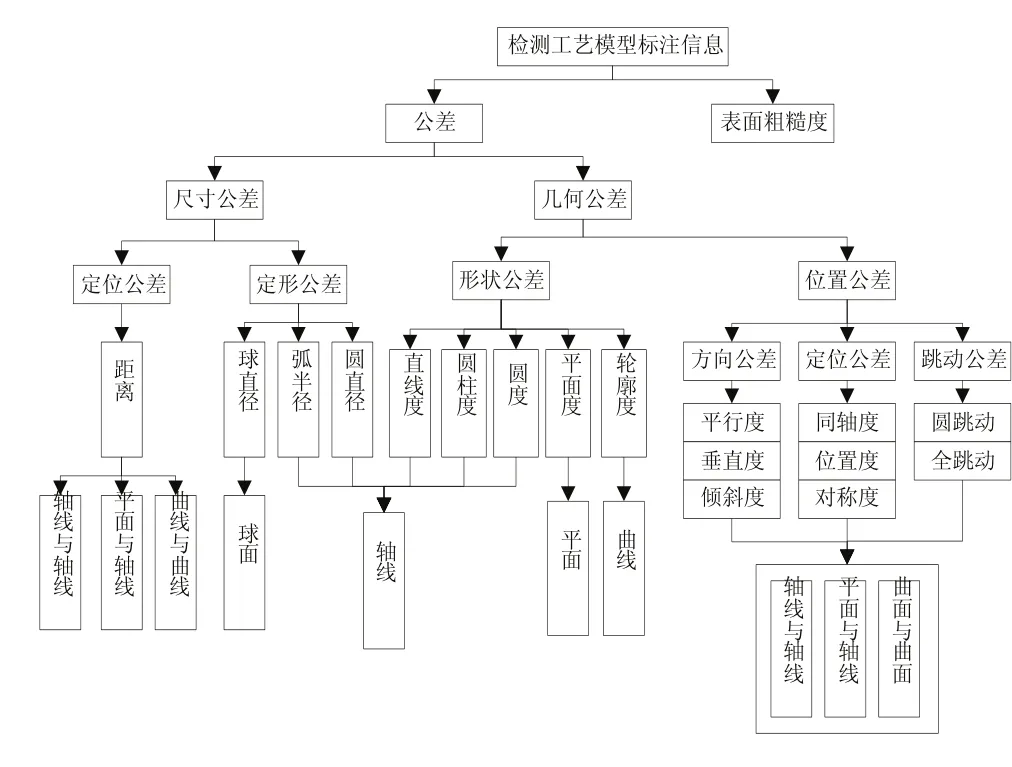

检测工艺模型检测信息主要集中在三维模型标注信息上,其中标注信息分为三类:尺寸公差信息、几何公差信息、表面粗糙度信息。具体结构信息如图5所示。

图5 检测工艺模型标注信息结构图

检测信息定义为以下四种类型:

第一类检测信息是指可以通过简单的常用的测量仪器直接获得的检测结果信息。这类检测信息的特点是可以直接通过检测结果对检测内容完成评价。例如通过游标卡尺对一个尺寸的检测所获得的检测结果。

第二类检测信息是指需要通过三坐标数字化测量设备直接获得的检测结果信息。这类检测信息的特点是没有办法直接通过检测结果对检测内容进行评判。例如通过三坐标测量机获得的曲面轮廓度的信息评价。

第三类检测信息是指需要通过拍照或者摄影等影像测量设备直接获得的检测结果信息。这类检测信息的特点是没有办法直接通过接触式测量的方法对检测内容进行评价。例如通过影像仪测量设备获得的比细小的方槽的信息评价。

第四类检测信息是指需要通过特殊的测量设备直接获得的检测结果信息。这类检测信息的特点是没有办法通过测量点的坐标来对检测内容进行评价。例如通过粗糙度仪测量设备获得零件表面的粗糙度信息评价。

4 结论

图6 基于NX/UG软件环境的MBD检测工艺模型

如图6所示是基于NX/UG软件环境实现的基于MBD的检测工艺模型信息定义,本道检测工序是检验零件四个圆柱孔的尺寸与位置度,由此可以清楚的了解该零件在检验过程中的各类检测信息。本文在检测工艺过程中引入基于MBD检测工艺模型的概念,建立了面向检测工艺过程的检测工艺MBD模型信息。基于MBD的检测工艺模型信息的定义不仅满足了检测工艺规划对信息的需求,而且也实现了检测工艺信息与检测特征的关联,为测量软件的检测程序的编程奠定了基础。随着MBD技术在企业中的逐步应用,基于MBD的数字化检测将是下一步的研究重点和方向。

[1]周秋忠,查浩宇.基于三维标注技术的数字化产品定义方法[J].机械设计,2011(01).

[2]程五四,等.面向三维工艺的产品设计制造信息三维标注研究[J].中国制造业信息化(学术版),2012(9):51-55.

[3]张祥祥,陈兴玉,张红旗.面向三维工艺的工艺信息表达及技术研究[J].CAD/CAM与制造业信息化,2013(7):40-42.

[4]Y14.41-2003.Digital product de fi nition data practices[S].

[5]刘荣来.实体模型标注信息管理方法的研究[D].杭州电子科技大学2013,12.

[6]王喜良.三维机加工艺设计及应用技术研究[D].沈阳航空航天大学,2013,01.

[7]石秀芬.基于模型定义技术(MBD技术)的分析研究[J].机械管理开发,2013(3):45-47.