系杆拱桥钢管拱肋制作探讨

2015-08-21□兰疆□王静

□ 兰 疆 □ 王 静

(1河南水利建筑工程有限公司;2黄河水利水电开发总公司)

1 工程概况

十里铺东南公路桥桥宽16.50m,桥长173.30m,桥梁荷载等级为1级公路。该桥为一跨下承式钢管混凝土拱桥,全桥共设两榀拱肋,拱肋计算跨径为160m,矢高32m,肋间中距为20.16 m,拱轴线为悬连线,拱轴系数m=1.17,矢跨比1/5。每榀拱肋由4根上下弦管[规格为φ900×14(18)]、竖腹管(规格为φ299×10)、斜腹管(规格为φ299×10)及平联管(规格为φ402×10和φ600×10)焊接成桁式截面。截面高度3.60m,宽度2.10m,上下弦管每隔2.70~3.20m设置一道加劲环。两拱肋间共设置7道“一”字撑,横撑主管为φ600mm×10mm、腹管为φ299 mm×10mm。

2 钢拱肋节段的制作拼装

2.1 胎型的制作

利用施工图给定的拱度曲线设计卧拼时各相关控制点的地样坐标,根据车间实际情况制作整体组装胎架放地样。

第一,水平支撑点底部等高,应设置定位挡块。

第二,胎架基础必须有足够的承载力,确保在使用过程中不发生下沉。

第三,胎架上应放出纵向轴线、外弧边线、吊杆中心线,并将以上控制线两端引到胎架测量基准线外侧1米左右的位置,便于测量和复核。

第四,胎架布置方向应与运输通道的方向相同,确保最先拼装的节段在最靠近运输通道的位置,便于节段起吊和运输。

2.2 拱肋弦管组装

2.2.1 工艺方法

拱肋组装的理想状态是进行半桥卧拼,桥的长度及拱度均能反映桥的真实状态,本桥采用拱肋半桥组装的方法,半桥节段组装在专用定位地样坐标工装胎具上进行。施工工艺设计时,把需要拼装的节段按理论状态平放在工作台上,把需要控制点的平面坐标尺寸列好表格,在车间工作台上建立地样坐标系,使车间的工作台具有检测、定位、夹紧、组装的功能。在地样坐标组装工作台上,根据地样坐标点可反映出半桥下弦控制点上的拱度、吊杆连结中心线的精确位置、节段间结合线的检测坐标数值,以及检查构件的总长度和平面度。这样,一次就可以组装几个单片或几个节段,在组装拱肋节段单片管节段时,将固定管节拼装在胎型上之后,并及时装配管节段加劲环,加劲环布置在上下弦平联管位置,间距为2.70~2.80m不等。关键焊缝的焊接可以直接在焊接工作台上进行,以保证组装件吊出时具有足够的刚度。

2.2.2 环缝焊接

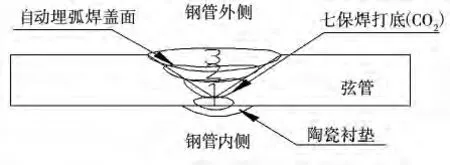

焊接时采用单面坡口,坡口开在管外,在管内侧贴陶瓷衬垫,全熔透焊缝,如图1所示。

图1 环缝焊接图

2.3 拱肋弦管制作拼装

焊接腹管、平联管、弦管环缝均采用CO2气体保护焊焊接,焊接时焊缝质量控制措施如下:

第一,严格按照焊接工艺卡片进行施工。

第二,焊接时,陶瓷衬垫须进行烘干处理,防止焊缝底部出现气孔。

第三,焊接前,对坡口两侧5cm范围内进行烘干处理,并进行除油、除锈处理。

2.3.1 风撑制作

全拱桥共有7个横向连接风撑,每个风撑的立面均由上、下弦φ600×10的钢管和腹杆为φ299×10的钢管组成。为满足运输要求,在工厂制做成管桁架长度约17m,共计7片,整体运输到工地现场安装。

2.3.2 腹杆的标记及相贯线的制作

材料进厂后按照施工图纸及排料图进行下料,并在管件上标示零件号,然后进行卷管校圆。横撑上的竖腹杆及斜腹杆需要进行相贯线切割。主弦杆上各部位的竖腹杆、斜腹杆因上下弦杆拱度数值的差异而不同,各管节的相贯交线角度均有不同变化,不同标记的管节两端切口面的相贯线形状相似而又数值不同,故腹杆标记工序尤其重要。

第一,在工厂内可采用专用相贯线切割机进行管线切割。

第二,按图将相贯线坐标放样做样板,在钢管上按零件图制作相贯线展开样板。划线前,将管放于平台上,划出管口两端十字中心线,再用样板对准横撑单管十字中心线,划出相贯部位的切割线,划线时长度放5mm焊切割量。若无相贯线切割机,可使用此方法。

第三,车间内的相贯线采取手工切割,分2次进行,先切割相贯线,并打磨除去切割边的氧化碴等,再修割相贯部位趾部及侧部焊接坡口打磨匀顺,坡口角45~60°。

2.3.3 横撑拼装

在拼装场地放地样,1:1设置好地样平台,注意控制好坐标与尺寸,将相贯线切割好的单管置于地样平台上拼焊。横撑中一端与主弦管连接的接头管组焊在主弦管上(若运输困难,可先确定位置,工地焊接),其余在场内放地样拼焊成单元件。横撑单元件应做好标识,运往工地现场安装。

3 焊接操作

3.1 基本要求

第一,根据招标文件的有关规定,进行焊接工艺评定试验。焊接工艺评定材质要求与母材相符。

第二,评定项目说明:一是评定项目主要针对钢管拱主拱管各种对接、钢管之间相贯焊缝、钢横撑、拱脚接头等重要焊缝;二是焊接工艺评定报告是编写钢管桁架拱肋焊接工艺指导书的依据;三是如果焊接材料、焊接方法、坡口形式等主要要素变更时,按《公路桥涵施工技术规范》重新进行评定;四是钢管拱肋结构制造时,依据焊接工艺指导书。

3.2 焊接材料

根据工程要求焊接材料需采用3种不同型号的焊丝焊条进行焊接作业。分别是:

第一,采用直径为5mm的H08MnA埋弧焊丝和HJ431型焊剂,用CO2气体保护焊,使用GB/T12470-2003检验标准对焊接作业进行检验。

第二,采用直径为1.20mm的ER50-6气保焊丝型焊丝,用手工电弧焊焊接工艺,使用GB/T8110-2008检验标准对焊接作业进行检验。

第三,采用直径为4mm的E5015型焊条,使用GB/T5118-1995检验标准对焊接作业进行检验。

3.3 焊接方法

钢管拱肋及横撑等结构部件制造、厂内及工地焊接的焊接方法是:管节环纵缝焊接采用埋弧焊,CO2衬垫焊;平联管、腹管焊接采用CO2半自动焊,手弧焊;工地焊接采用CO2衬垫焊;CO2半自动焊,手弧焊。定位焊CO2半自动焊、手弧焊。

3.4 卷制钢管纵缝焊接

依据《公路桥涵施工技术规范》,编制焊接工艺试验评定大纲,通过试验确定拱桥的焊接工艺。钢管卷制完成后,在对接坡口的正面,采用CO2气体保护焊打底焊接,焊接高度约为板厚的1/2,再用砂轮清理焊缝表面形成的药皮,后用埋弧焊填充盖面。为保证焊缝100%熔透,在管节内侧用砂轮铲磨打底焊时未能熔透部位,直至露出焊缝金属光泽,然后采用CO2气体保护焊管内锁底焊接。

不允许任何焊缝留有气孔,不允许纵向及横向对接焊缝留有咬边,主要角焊缝的咬边≤0.50mm,其他焊缝的咬边≤1mm,连续长度≤100mm,且两侧咬边总成不大于焊缝全称的10%;主要角焊缝的焊脚尺寸,其他焊脚(手工角焊缝全长的10%允许)。角焊缝的焊波<2.00(任意25mm范围高低差);对接焊缝余高≤2.00(焊缝宽b≤12)。

3.5 超声波检查

第一,超声波检查在焊完24h后检查。所有对接接头,进行探伤比例为100%超声波探伤,探伤长度为全长。有熔深要求的相贯线焊缝,探伤长度为全长。

第二,焊缝超声波探伤范围和检验等级要求应符合《钢结构超声波探伤及质量分级法》的规定,其他要求应符合现行国家标准《钢焊缝超声波探伤方法和探伤结果分级》的规定。

第三,焊接是桥梁制造中的关键工序,焊接质量的好坏直接决定着产品的质量。焊接必须遵循《建筑钢结构焊接规程》等规范的要求,严格控制该工序中的每一个环节。

4 钢管拱肋发运

4.1 车辆选择

由于桥梁的运输段长度在13m左右,最长不超过17.50m,重量不超过25t,因此选择载重为35t,货台尺寸17500/13500×3000×1100mm,最小转弯半径为13500mm的牵引拖挂车。

4.2 装载及捆绑措施

第一,捆绑加固材料:Φ18.50钢丝绳、绳套、葫芦、U形状卡、块状毛毡和胶皮、加固工具等。

第二,要用行车或吊车进行装车。设备装载后,设备的重心与平板车的中心在垂直的一条直线上。设备捆绑后,设备与平板车形成一个整体,不偏斜、不滑移、不倾覆。

第三,将钢丝绳绳套分别套在平板车钢架横梁上及拱肋选择好的加固点上,在钢丝绳与拱肋接触位置用厚毛毡包裹,以防止钢丝绳收紧时把拱肋的加固点勒伤;在钢丝绳与平板车接触的棱角处用圆弧钢进行保护,防止钢丝绳收紧时被棱角划伤。

第四,杆件的交接号,要求用样冲进行标记,标记前用砂轮磨去钢板表面的氧化皮显露出金属光泽后进行打印,钢印深度0.50~1mm,清淅明确;发运标示,每节运输段在一侧端头0.50m范围之内进行喷涂标示,根据发送件的大小选择合适的漏字板及配套的漏字板数字进行喷涂,喷涂字迹要清淅、美观。

5 结语

根据大跨度钢管混凝土拱桥主拱肋吊装施工的特点,可以采用一次张拉扣定法施工,主拱肋一次安装到位,经过后续主拱肋扣挂施工,合拢时主拱肋线形可以达到期望设计线形。

[1]丁琦.大跨度拱桥拱肋吊装仿真计算与抗震分析[D].兰州交通大学,2006.

[2]范伟霞.钢管混凝土拱桥施工过程力学特性分析与优化[D].浙江大学,2006.

[3]蔡鹏.大跨径系杆钢拱桥安装技术研究[D].南京林业大学,2012.