应用PROFIBUS-DP技术改造喂丝机控制系统

2015-08-20陈景辉

陈景辉

(黑龙江省冶金研究所,哈尔滨150040)

喂丝机是大型现代化炼钢厂常用的冶金设备,多用在应用炉外精炼工艺的精炼车间,常用于向加入特殊合金进行钢水成分微调,改善钢材品质。其主要工作原理是由电动机拖动的多组成对的滚子夹紧合金芯线并高速导入包含高温钢水的钢包中,在喂丝的同时进行吹氩搅拌,在高温的作用下芯线迅速融化并弥散进入钢水,芯线内的成分与钢水发生相应的物理化学反应,达到改变钢水成分的功能,进而能够根据需要炼制特殊合金钢。

经过多年的发展,喂丝机的控制技术也不断的发生着改变。现阶段喂丝机的控制系统结构多采用较成熟而且可靠的PLC控制的变频调速的技术方案。我所生产的喂丝机多采用西门子S7-300系列可编程控制器(PLC)作为控制的核心,用来进行全面的逻辑控制和数据计算。PLC通过PROFIBUS-DP网络控制变频器的启动、停止和调速,来实现喂丝机的喂丝、退丝的功能。同时很多时候用户需要喂丝机可以进行远程的操作,并且具备与精炼炉通讯的能力,可以将实时的操作数据传入精炼炉主控计算机,进而进入工厂级自动化系统,这里就需要应用工业以太网来实现了。

一个典型的例子是我所生产应用于江苏永钢集团炼钢车间现场的一组喂丝机。这一组喂丝机由应用在同一生产平台的两套喂丝机构成,两套喂丝机分别放置于A工位和B工位,但是两套喂丝机的控制柜都位于电气控制室内,而且是并排紧挨着放置。由于在订货初期并未提出联网远程控制的要求,所以在我所供货的时候提供的是两套相同的喂丝机,分别采用了相同的配置:一套S7-300 PLC控制4台变频器,每套内部建立一条PROFIBUS-DP网络,PLC的CPU以及4台变频器分别挂载到此PROFIBUS-DP网络上,

网络结构是PLC做主站控制4个DP从站,两套之间是分立的两个PROFIBUS-DP网络,同时系统内并未配置以太网模块,不具备与上位计算机的通讯能力。但是,当设备到达现场进行安装调试时,客户提出要求希望能够进行远程控制和实时采集一些数据。在这种情况下,最好的方案是每套喂丝机的PLC增加一个以太网模块,增加两条以太网线接入上位机自动控制系统的路由器。但是由于一些客观原因,客户提出仅增加一个以太网模块,将两套喂丝机PLC通讯数据经由其中的一台的PLC进行收发的方案。这个方案的优点是硬件连接上的改动很小,只需将原来两个系统的DP网络连接在一起,由于两个控制柜本来就紧挨在一起放置,所以实现起来非常容易。同时仅仅增加了一块以太网CP模块,成本上的增加是最少的。

于是,我们不得不对系统的系统结构进行了修改,主要分为几个步骤进行。

1 合并网络

物理上将两个网络连接在一起成为一个网络。

只要将两个网络的末端的插头分别用同一根DP通讯电缆连接起来,并且将原来的末端插头的终端电阻由”ON”位置切换到“OFF”位置,这样物理上两个分立的DP网络连接成为一个网络了。

2 进行网络组态的修改

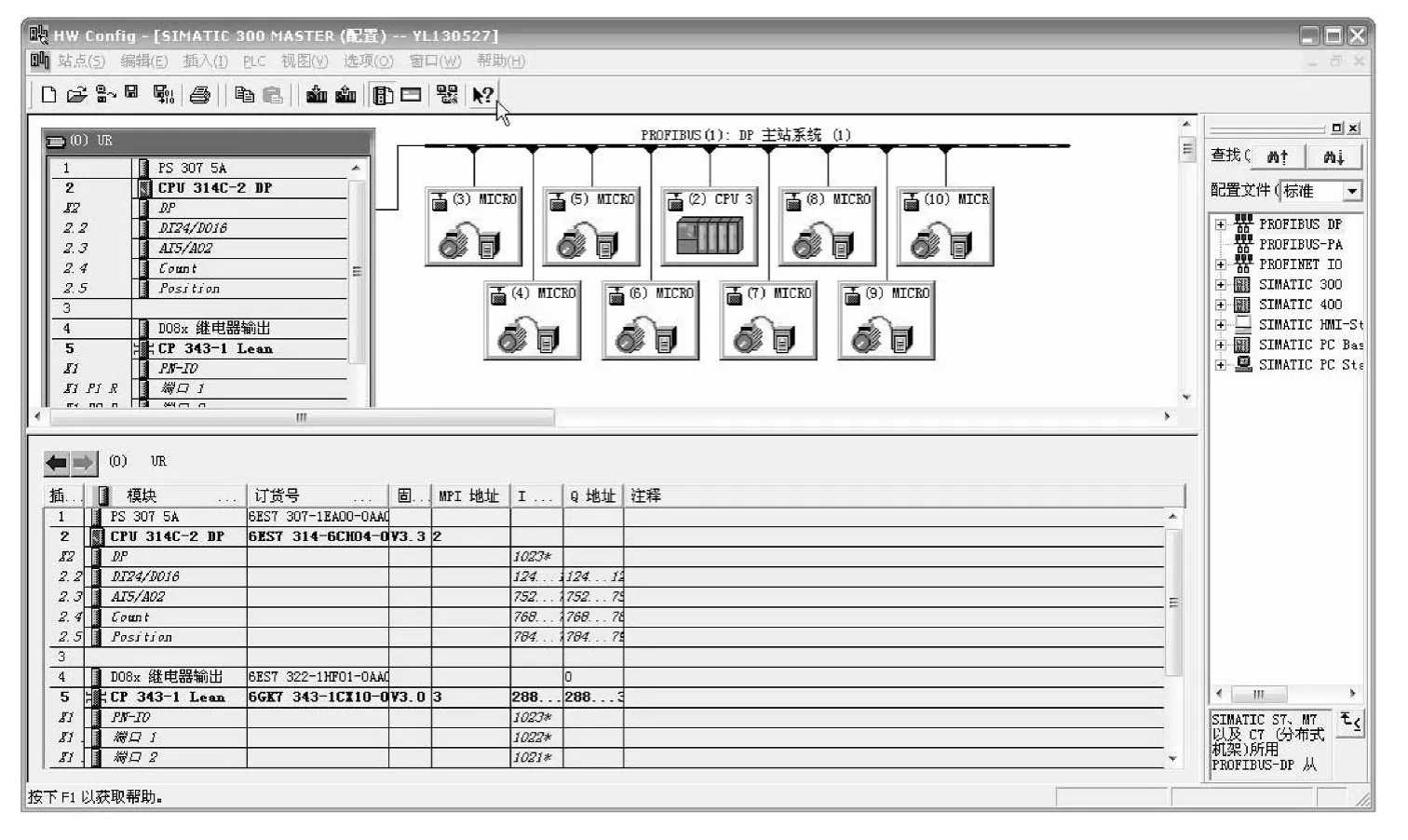

将A工位喂丝机的PLC定义为DP主站,B工位喂丝机PLC定义为DP从站,将原来的两套喂丝机上的变频器全部挂在主站上,同时B工位PLC也作为DP从站挂载到主站的PROFIBUSDP网络上,主站同时还组态了以太网模块,负责与上位机的以太网通讯。这样两套独立的喂丝机合并成为一套控制系统,并紧密的联系在了一起,两个工位的喂丝机还要进行实时的数据交换。

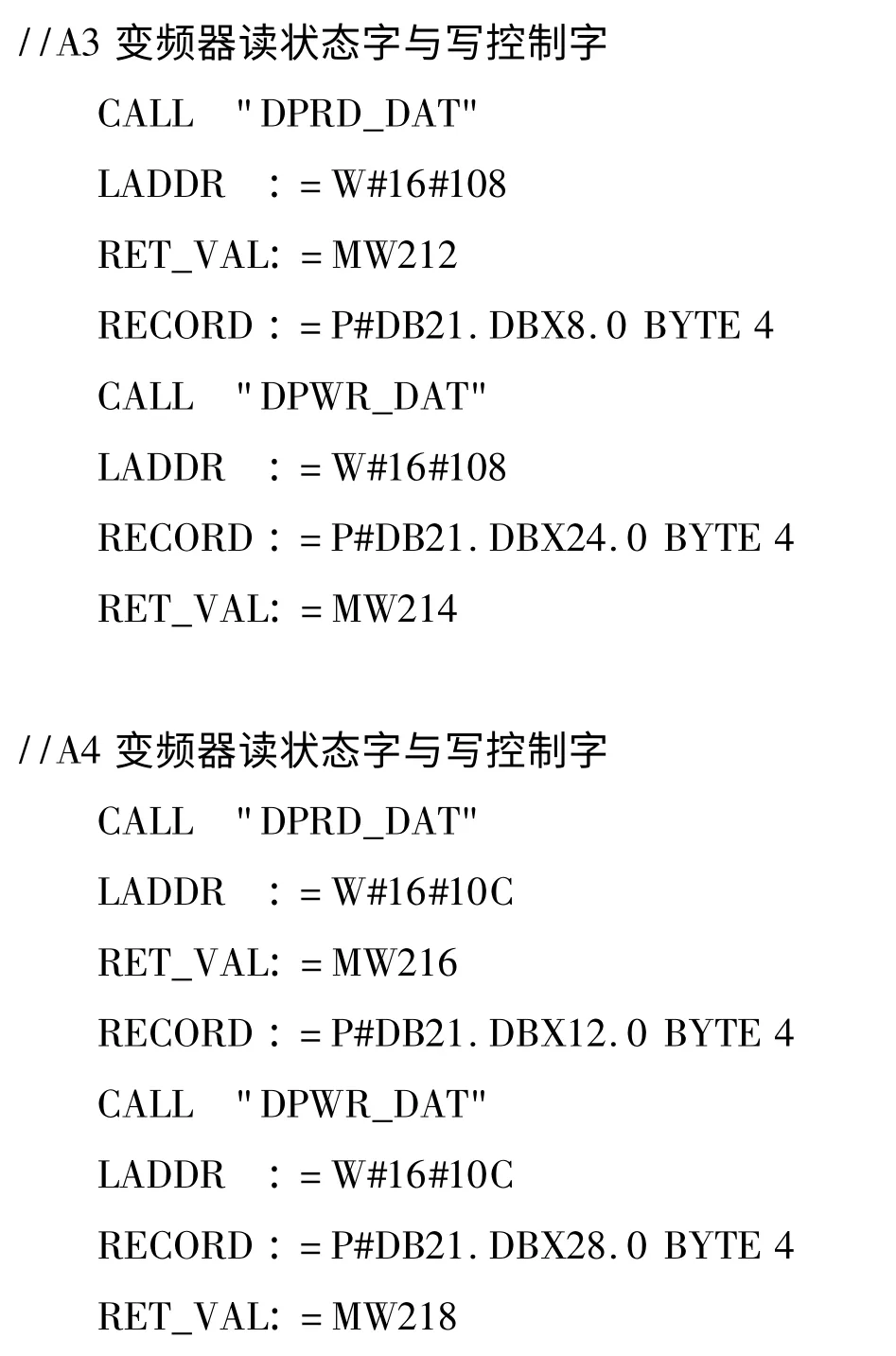

要实现两个CPU间的通讯还要进行通讯组态,双击图1中的B工位CPU也就是(2)CPU 314C-2DP,在弹出的“DP从站属性”窗口选择“组态”选项卡,点击“新建”建立一些通讯数据组态,模式选择“MS”即主从模式通讯,主站地址的“输入”对应从站地址的“输出”或者主站地址的“输出”对应从站地址的“输入”,“长度”根据需要传送的数据长度来设置,但不应超过16字节,“一致性”选择“全部”表示一次性全部传输而不是按字节传输,最后根据我们的需要分别建立了一些数据组态最终如图2所示。

图1

3 网络编程

在网络组态完成后还不能完成数据的交换,我们还要进行网络编程。网络编程是分为两个方面:变频器控制与监视数据和两个CPU间的通讯。

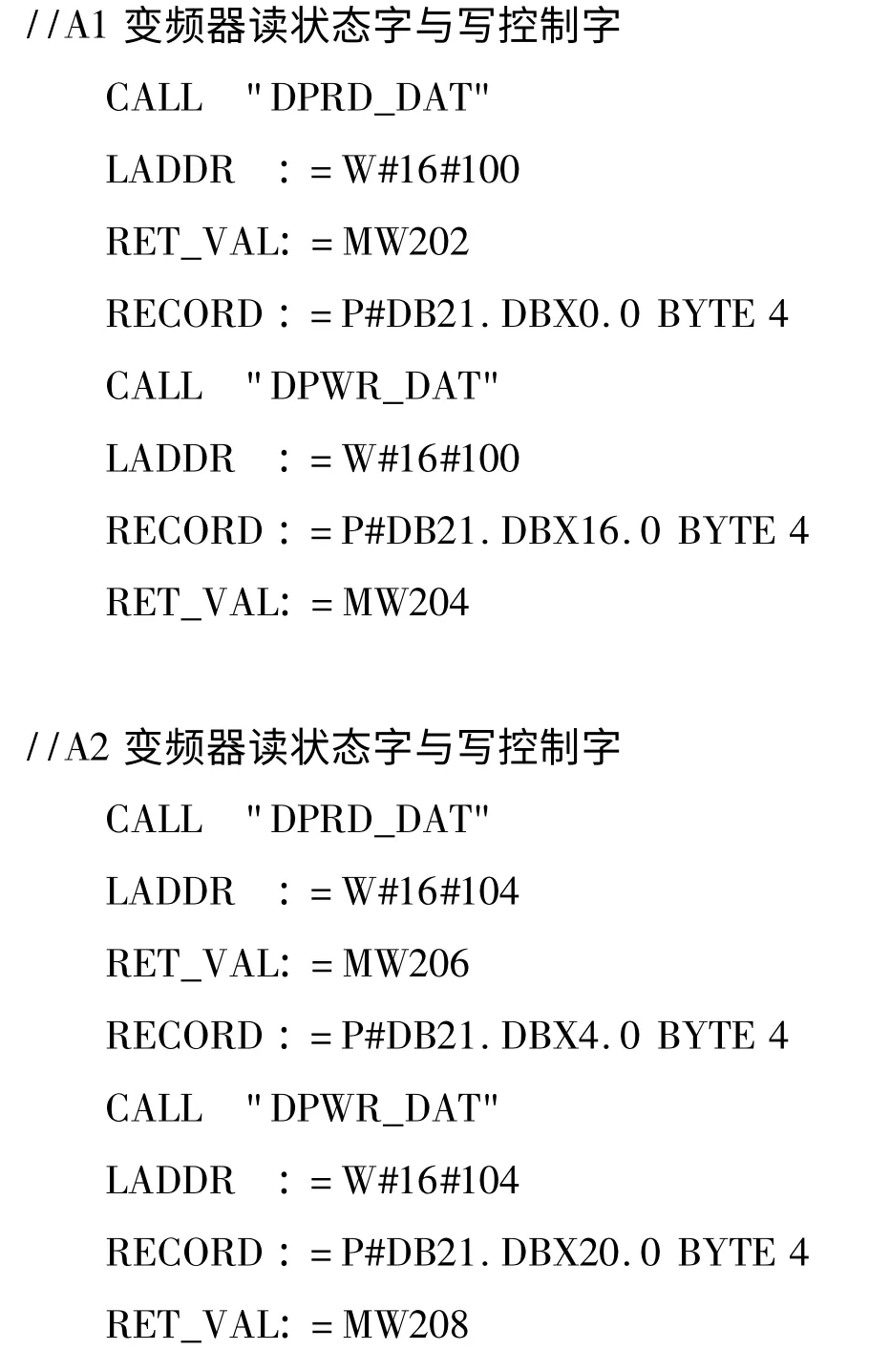

对于变频器的控制,前面的硬件组态也是很关键的,我们在组态变频器的时候已经设置了8台变频器的DP地址分别是3、4、5、6、7、8、9、10,并设置了通讯的类型是“PPO3”即0 PZW 2PZD,其中的一个PZD分别是控制字或状态字,另外一个PZD的内容是变频器给定转速值或实时转速值。我们调用SFC14"DPRD_DAT"和SFC15"DPWR_DAT"来进行DP读写的操作,在主站的CPU中的OB1中加入如下程序:

图2

限于篇幅此处B1~B4变频器读状态字与写控制字略。

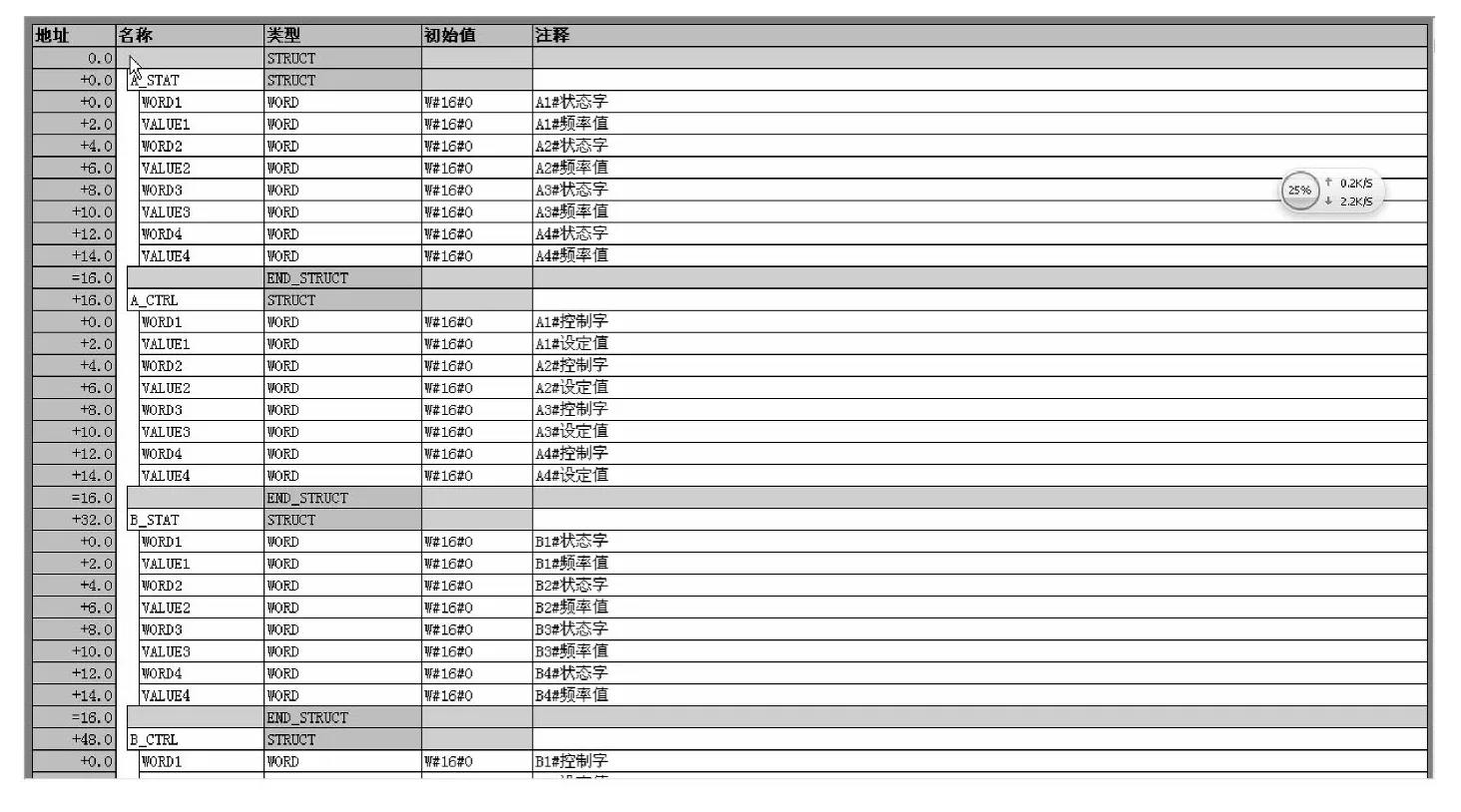

以A工位的1号变频器为例说明,其中LADDR为变频器的I/O地址,在图1的视图下选中相应的变频器DP站的时候在下方的表格里可以看到;RECORD为发送或接受的数据,本例中我们都放入了一个数据块DB21中,DB21的结构如图3所示,RET_VA存放出错时的错误代码。

同样两个CPU间的通讯也是类似,不同的是在从站的OB1中也需要加入与主站对应的程序。

主站中的程序如下:

RET_VAL:=MW242

RECORD:=P#DB22.DBX52.0 BYTE 16

//从I19地址读入B工位喂丝机各流实际速度值

CALL"DPRD_DAT"

LADDR:=W#16#13

RET_VAL:=MW244

RECORD:=P#DB22.DBX68.0 BYTE 16

//从I35地址读入B工位各流累计长度值

CALL"DPRD_DAT"

LADDR:=W#16#23

RET_VAL:=MW246

RECORD:=P#DB22.DBX84.0 BYTE 16

//从I51地址读入B工位变频器控制值

CALL"DPRD_DAT"

LADDR:=W#16#33

RET_VAL:=MW254

RECORD:=P#DB21.DBX 48.0WORD 8

//从O1地址写出B工位喂丝机远程操作值

CALL"DPWR_DAT"

LADDR:=W#16#1

RECORD:=P#DB22.DBX134.0 BYTE 2

RET_VAL:=MW248

//从O3地址写出B工位喂丝机各流远程设定长度值

CALL"DPWR_DAT"

LADDR:=W#16#3

RECORD:=P#DB22.DBX136.0 BYTE 16

RET_VAL:=MW250

//从O19地址写出B工位喂丝机各流远程设定速度值

CALL"DPWR_DAT"

LADDR:=W#16#13

RECORD:=P#DB22.DBX152.0 BYTE 16

RET_VAL:=MW252

//从O35地址写出B工位变频器状态值

CALL"DPWR_DAT"

LADDR:=W#16#23

RECORD:=P#DB21.DBX 32.0WORD 8

RET_VAL:=MW256

从站中的程序如下:

相应的B工位通讯程序也类似,此处略去。在两个CPU通讯的程序里LADDR是对应于图2中的地址的,RECORD是要传送的数据地址或者是要接受数据的地址,RET_VA存放出错时的错误代码。

图3