国内转炉挡渣技术的探讨

2015-08-20谭枫

谭 枫

(黑龙江省冶金研究所,哈尔滨150040)

1 转炉出钢下渣及其危害

转炉出钢时的下渣一般可分为三部分:(1)前期渣,随着转炉倾动角度的增大,炉渣先于钢水到达出钢口位置,产生前期下渣。(2)过程渣,出钢过程中,尤其是中后期会出现钢水的涡旋效应,造成涡流卷渣现象,钢渣随钢水流入钢包。(3)后期渣,出钢后期至出钢结束阶段,炉渣随钢水一并流入钢包。在整个转炉出钢过程的下渣量中,前期渣量约占30%,涡流效应从钢水表面带下的渣量约为30%,后期渣约为40%。

随着现代炼钢工艺的不断发展,转炉出钢挡渣倍受重视,尤其在纯净钢的生产中,更需要控制转炉下渣量(表1为转炉终点钢渣化学成质量分数)。在转炉冶炼过程中,通过吹入高纯氧气,添加石灰、白云石等造渣原料,对铁水进行脱碳、升温及去除磷、硫,炉中滞留大量炉渣。转炉渣具有较高的氧化性,并富含磷、硫等有害元素,在转炉出钢过程中,如果炉渣随钢水一并流入钢包中,不仅会增加钢水的脱氧及合金化难度,增加脱氧剂及合金消耗,还会引起钢包回磷、回硫及增加氧化夹杂含量,降低钢水的洁净度,为后续的钢水精炼增加冶炼负荷,可见挡渣技术在转炉冶炼中的重要性。

表1 转炉终点钢渣化学成质量分数 /%

1970年新日铁发明了挡渣球,利用挡渣球的比重介于钢、渣之间的特点,在出钢后期堵住出钢口来阻断钢渣流进钢包。利用这种方法可以减少转炉出钢的下渣量,减少钢水精炼过程中钢水的回磷、回硫及氧化物夹杂的含量,可以减少钢水脱氧及合金化过程中的脱氧剂和合金的消耗量,提高钢水清洁度。国内各钢厂对转炉挡渣技术的研发和应用都十分重视,各种转炉挡渣技术应运而生,先后研发了十几种挡渣方法,如:挡渣帽法、气动挡渣法、挡渣塞法、滑动水口法。

2 几种典型的转炉挡渣方法。

2.1 挡渣球挡渣

在出钢将结束时,使用机械臂将挡渣球在出钢口上方丢下,挡渣球降落在出钢口后阻断熔渣流入钢包。挡渣球的形状为球形,其中心一般用铸铁块做骨架,外部包砌耐火泥料,可采用高铝浇注料或镁质浇注料制作,密度一般在4.2~4.5g/cm3。挡渣球法操作简单,结构简单,成本低廉,有利于降低原材料消耗,但是出钢口受钢水冲刷侵蚀后,孔径不断变大,挡渣效率渐渐降低。此外,挡渣球一定要在出钢量达到1/2~2/3时投入,挡渣命中率才比较高,挡渣球挡渣操作难度高,挡渣稳定性差。采取挡渣球挡渣,挡渣效率在60%左右,合金收得率在85%左右,钢包下渣厚度在80~120mm之间。

2.2 气动挡渣

利用红外频率范围内钢水和炉渣的辐射不同,一旦出现下渣时会发出警报并启动挡渣器进行挡渣操作。挡渣时,挡渣塞头部对出钢口进行机械封闭,端部喷射高压气体来防止炉渣流出。气动挡渣自动化程度较高,挡渣初期挡渣效率高,但是出钢口中后期形状不规则,气动挡渣系统挡渣检测器准确率有所下降。采用气动挡渣,挡渣效率为60%~70%,合金收得率在90%左右,钢包下渣厚度在70~100mm之间。

2.3 滑动水囗挡渣

转炉出钢口滑动水囗挡渣原理类似于钢包滑动水口控流系统,滑动水囗挡渣装置安装在转炉出钢口本体外部,通过液压驱动系统和自动挡渣检测系统控制进行自动开启和关闭,实现少渣、无渣出钢的目的。滑动水囗的滑板、外水口砖更换周期较短,平均10炉需要更换1次滑板,1次更换时间在20~30min。采用滑动水囗挡渣,钢包下渣厚度小于40mm,甚至达到30mm以下。

2.4 挡渣塞挡渣

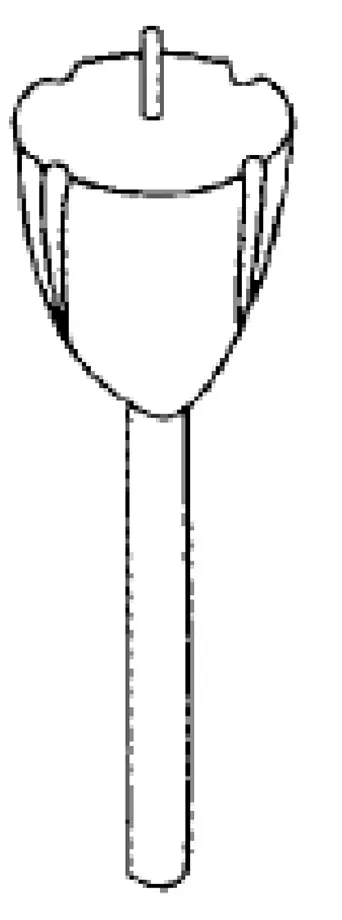

挡渣塞的形状为半球状,螺纹钢筋由中心垂直穿过,下部外包耐火材料作为导向杆,上部用于夹持器固定。挡渣塞以铸铁作为芯部,采用耐火材材料经挤压成型,挡渣塞密度在4.5~4.7g/cm3之间,挡渣塞带有3个至4个导流槽(见图1)。在出钢后期,机械臂将挡渣塞导向棒部分插入出钢口,半球部分悬浮于钢水与渣液界面上,当钢水流尽时,半球形部分适时堵住出钢口,从而防止熔渣流入钢包。因半球体上有导流槽,可以抑制钢水发生涡流卷渣,当挡渣塞本体堵住出钢口后,残钢仍能通过导流槽流至钢包,故提高了钢水收得率。采用挡渣塞工艺,挡渣效率可以达到90%以上,合金收得率可以达到95%以上,钢包下渣厚度在40~70mm之间。

图1 挡渣塞外形图

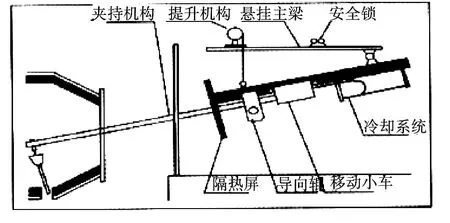

图2 悬挂式挡渣机构

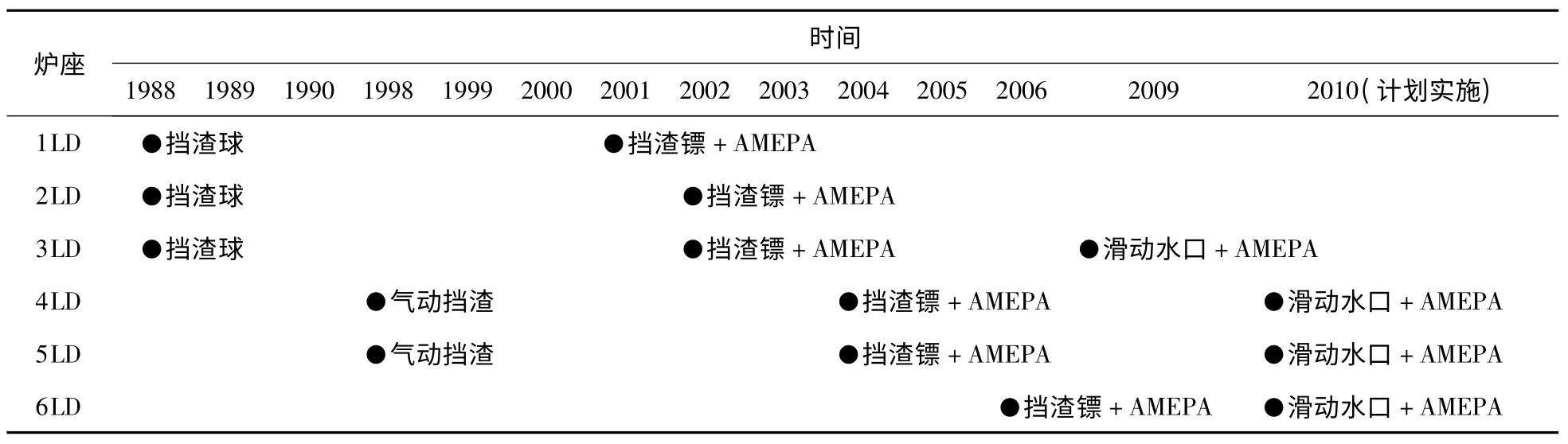

针对挡渣塞挡渣,各钢企开发出几种挡渣塞运行机构,图2是研发的悬挂式挡渣机构。在转炉出钢后期启动挡渣设备,松开安全锁,旋转卷扬机放下悬挂主梁,悬挂主梁倾斜到一定角度,移动小车将挡渣棒插入出钢口,夹持机构松开挡渣棒并退出炉外。国内安钢、邯钢和鞍钢均采用挡渣塞挡渣。鞍钢采用挡渣塞挡渣,挡渣成功率高达96%以上。邯钢通过对3号转炉236炉钢水出钢挡渣情况及钢包渣厚的测量统计表明,挡渣命中率大于98%,挡渣成功率>95%(钢包内渣层厚度<50 mm即为成功),钢包内平均渣层厚度小于50 mm。安钢第二炼轧厂挡渣机构的使用率达到99.5%,成功率达到95%以上。宝钢炼钢厂先后采用几种方式挡渣(见表2),采用滑动水囗挡渣,挡渣成功率为100%,下渣平均厚度小于40mm。

表2 宝钢炼钢厂转炉出钢挡渣技术的发展历程

3 结语

转炉挡渣出钢经过多年发展,从最初简单的挡渣球发展到挡渣塞、滑动水囗自动挡渣。转炉采用挡渣技术后,有效地控制了钢包下渣量,减少了钢渣回磷,并减少了脱氧铝的消耗,降低了转炉冶炼成本,取得了良好的冶金效果。

[1]于钦洋,陆永刚,等。300t转炉闸阀式挡渣技术的应用[J].钢铁,2010,6.

[2]何俊正,申凌云,等。安钢150 t转炉悬挂式挡渣机构优化[J].中国冶金,2009,5.

[3]孙兴洪,蒋小弟,等。宝钢炼钢厂转炉挡渣工艺技术的发展[J].宝钢技术,2010,2.

[4]张春,挡渣镖挡渣工艺在鞍钢的应用[J].鞍钢技术,2007,2.