高炉喷煤磨机系统节能优化设计

2015-08-20魏翠萍王艳民唐文权

魏翠萍,王艳民,唐文权

(1.中钢集团工程设计研究院有限公司,北京100080;2.中冶京诚工程技术有限公司)

我国高炉从六十年代开始喷吹煤粉,至今已有50多年的历史。2013年全国高炉年喷煤总量约在1亿t左右。高炉喷煤制粉用的磨机型式和规格与国内的火力发电厂相同。早期磨机采用卧式圆筒钢球磨。七十年代末,上海重型机械厂引进美国技术生产HP系列碗式中速磨。八十年代中期,北京电力设备总厂和沈阳重型机械厂一起引进德国技术生产轮式中速磨。北京电力设备总厂生产ZGM系列中速辊式磨,沈阳重型机械厂生产MPS系列中速磨,由于两家同时一起引进,两种系列磨机的结构和技术参数基本相同。九十年代末,南京冶金设备公司引进德国CP公司技术并合作制造生产EM系列大球磨。目前,国内高炉喷煤制粉使用的磨机大部分为上述四种结构形式。

高炉喷煤和火力发电的制粉系统的磨煤机工况主要区别见下表。

序号 项目 高炉喷煤制粉系统 火力发电制粉系统(直吹式)1系统流程 负压收粉式 正压直吹式2 磨机内压力 负压 正压3 干燥输送介质 惰性热烟气 热空气4 磨煤机出口温度tmax<90~100℃ 烟煤:70~90℃±5℃[1]褐煤:60~65℃+5℃[1]5 磨煤机进口温度 ≤350℃ ≤350℃6 系统含氧量 ≤12% -

综上所述两个系统工况区别,相同型号磨煤机,在高炉喷煤制粉系统计算时,有四个基本技术数据需要修正,不宜直接使用火力发电厂同规格磨煤机采用的技术数据,以便优化高炉喷煤制粉系统设计,提高磨煤机使用的性价比。磨煤机的四个基本技术参数是:基本一次风量,通风阻力,电动机功率,煤粉细度。

1 磨煤机的最高出力和实际出力

磨煤机制造厂在设备选型手册上对各种规格的磨煤机都提供一个磨煤机最高出力的参数,ZGM系列称之为基点出力。磨煤机的实际出力是根据实际生产的原煤可磨性系数、煤粉细度和原煤水分以及其他因素对所选磨机的标准出力按公式1进行修正以后的产量。磨煤机实际出力的修正系数项目和数值可以参照磨煤机制造厂的选型手册确定。

式中:Q-磨煤机的实际出力;

Qa-磨煤机的标准出力;

f1…fi-哈氏可磨度、煤粉细度、原煤水分、后期出力以及其他因素的修正系数。

火力发电厂为了满足煤粉在锅炉内完全燃烧,要求煤粉细度达到R90≤16%。我国高炉喷吹煤种大部分为烟煤和无烟煤组成的混合煤,混合煤的可磨性指数不可能达到HGI=80%。由于高炉喷吹煤要求灰分低,大部分为喷吹洗精煤,水分不可能低至4%,一般洗精煤水分10%~12%。高炉喷煤在上述条件下,既使高炉喷煤要求煤粉细度与火力发电厂相同时,磨煤机产量也不可能达到磨煤机设备选型手册上的最高出力。

2 基点一次风量和实际干燥烟气量

高炉喷煤煤粉制备系统磨煤机干燥烟气量不宜按磨煤机选型手册提供的基点一次风量配置系统设备,应按磨煤机实际出力,通过热平衡和气体平衡原理计算干燥烟气量,高炉喷煤制粉用磨机的入口烟气量应该可以减少。

2.1 分析磨煤机一次风量在系统中作用

在ZGM系列产品基本数据中,当磨机规格选定以后,无论磨机实际出力多少,只有一个“基点一次风量”(即:磨机最高出力时的磨机入口风量)可供采用。磨煤机一次风量参数显然是针对火力发电厂磨煤机制粉系统的数据。高炉喷煤制粉系统和火力发电厂磨煤机制粉系统的工艺流程不同,操作工况不同,选用磨煤机的技术参数也应该有所不同。

火力发电厂用磨煤机制粉系统绝大多数采用正压直吹工艺,经过预热后的空气用作一次风(即:磨煤机入口的一次风量),当磨煤机一次风排出磨机时带着煤粉直接吹入锅炉炉膛进行燃烧。磨煤机一次风同时用作助燃空气的小部分,锅炉用的大部分助燃风(即:二次风量)不通过磨煤机同一次风同时吹入锅炉炉膛。煤粉燃烧的助燃空气需要量是相对定值,经过磨煤机的一次风量减少了,直接吹入锅炉的二次风要增加,对节省制粉系统投资和运行费用没有什么影响。因此,火力发电厂磨煤机对一次风只有个最大值的限制。

中速磨用于电厂不能限制其所用原煤的品种,当磨制褐煤时,为了确保系统安全生产,磨煤机出口温度限制在65~70℃范围内,系统设计最高磨煤机出口温度不能超过75℃。限制了磨机出口温度等于限制了磨机入口温度,当磨机达到最高出力及其相应条件时,按基点一次风量配置干燥烟气,通过热平衡计算,磨煤机入口温度在170~180℃,磨机进出口温差110℃,显然,磨煤机入口一次风温度与设备允许能力有近220℃差距。高炉喷煤磨煤机实际出力低于磨机最高出力,显然,综合提高一次风温和降低磨煤机产量两个因素,制粉系统的一次风量可大大降低。

高炉喷煤制粉用磨机的入口烟气由高炉热风炉废烟气(温度130~150℃)和烟气升温炉燃烧煤气产生的高温烟气(温度≥900℃)混合而成,或者由磨煤机自循环烟气(温度90~100℃)加上升温炉高温烟气组成。因为进入磨煤机的干燥烟气是惰性烟气,系统烟气含氧率低于安全规程规定的系统含氧率控制在12%以下要求,该系统磨制高挥发份烟煤,磨机出口温度允许达到90~100℃,布袋收粉器入口允许温度为120℃。磨机一次风入口温度采用300℃,磨机入口烟气量可以比基点风量减少。

2.2 降低一次风量意义

高炉喷煤制粉系统采用负压贮仓式工艺,磨煤机出口烟气中所带的煤粉经布袋收粉器收集后落入煤粉仓。布袋收粉器后面设有主排风机,抽取布袋收粉器中分离出的烟气,通过主排风机全部或部分排入大气。减少磨煤机一次风入口烟气量可以减少布袋收粉器过滤面积,同时也降低主排风机入口烟气量和系统阻力损失,进而节省主排风机的投资和能耗。减少磨煤机一次风入口烟气量还可以减少排放烟气总量及PM10对大气的环境污染。

由于磨煤机实际出力的减少,磨煤机的装机容量应该相应减少。

由于磨煤机一次风入口烟气量的减少,磨煤机和粗粉分离器的阻损也随之减少,系统主排风机的全压、流量和功率可以减少。

3 高炉喷煤磨机系统设计一次风量与负荷关系

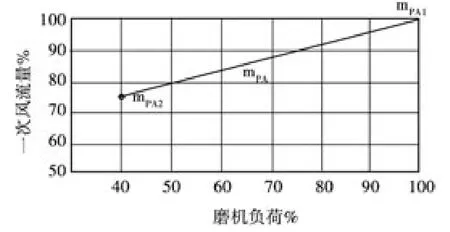

高炉喷煤制粉车间磨煤机选型确定后,需要根据煤种重新校核磨煤机实际最大出力,设计根据实际最大出力确定一次风量。图1为磨煤机制造厂提供火力发电厂磨机负荷率与一次风关系曲线。高炉喷煤磨煤机设计可以借鉴图1曲线[1],确定高炉喷煤磨煤机系统一次风流量。

图1

磨机负荷率%=设计磨机最大出力/磨机基点出力%

4 高炉喷煤磨机系统磨机阻损与负荷关系

高炉喷煤磨机实际最大出力确定后,由于一次风量修正,磨机系统阻损需要相应修改。图2为磨煤机制造厂提供火力发电厂磨机负荷与磨机阻损曲线[1]。高炉喷煤磨机系统设计可以借鉴图2曲线,确定磨机阻损。

图2

磨机静压降%=设计磨机阻损/磨机基点压降%

5 高炉喷煤磨机系统磨机驱动功率与负荷关系

高炉喷煤磨机实际最大出力确定后,磨机本体驱动电机功率需要调整。图3为磨煤机制造厂提供火力发电厂磨机负荷率与驱动电机功率曲线。高炉喷煤磨机系统设计可以借鉴图3曲线[1],确定磨机电机功率。

图3

磨机功率%=设计最大出力应配电机/磨机基点出力电机功率%

6 降低磨煤细度要求

为了保证火力发电锅炉内煤粉的完全燃烧,发电厂要求煤粉的细度有两种标准,英制标准:小于200目(<0.074mm)的煤粉要求大于80%,公制标准:R90=16%(≥0.09mm的煤粉要求<16%)。在高炉喷煤初期,高炉喷煤煤粉粒度采用与发电厂相同标准。

6.1 高炉喷吹煤粉粒度选择

随着高炉喷煤操作条件提高,根据实践经验,高炉喷煤细度已经逐步加粗粒度。可以加粗煤粉粒度原因:

(1)由于煤粉喷入高炉风口前回旋区内燃烧的时间不足0.05s,不可能达到完全燃烧,既使喷吹高挥发性烟煤,并且达到发电厂要求的煤粉细度,燃烧率最多也只能达到75%左右,喷吹混合煤时燃烧率更低。

(2)高炉喷吹煤粉也不要求达到完全燃烧,从高炉风口回旋区出去的未燃煤粉还可以和焦粒一样参加还原反应。鉴别煤粉在高炉内利用率的高低不是看回旋区的燃烧率,而是看高炉煤气炉尘吹出量中碳的增量有多少。

通过国外高炉粒煤喷吹可以说明煤粉粒度不是提高煤粉利用率的决定因素。

6.2 磨煤机出力与煤粉粒度关系

煤粉磨制细度是关系到磨机出力的关键参数,粒度从R90=16%(≥0.09mm的煤粉要求<16%)加粗到了R90=40%,磨机出力可以提高31%。

煤粉粒度加粗后磨煤机实际出力提高了,新设计磨机系统时可能降低一级磨机的规格,节约了投资。对已经在生产的磨机来说,加粗煤粉粒度,可以降低磨机电耗,节约能源。

7 结语

由于火力发电厂磨机工况与高炉喷煤磨机工况不同,既使选择相同型号磨煤机,磨煤机系统配置也是有所不同的。高炉喷煤磨煤机系统设计按磨煤机实际出力修正磨煤机一次风量,以此为基础喷吹磨煤机系统配套主排烟风机、布袋收粉器、管道系统等。通过上述优化设计,可达到节省投资、降低生产能耗、节约成本目的。

[1]沈阳重型机械厂,MPS、MP辊盘式磨煤机选型设计与计算[M].

[2]国家电力公司热工研究院,DL/T5145-2002火力发电厂制粉系统设计计算技术规定[M].中国电力出版社,2002.

[3]中国冶金建设协会编,GB50607-2010高炉喷吹煤粉工程设计规范[M].北京:中国计划出版社,2011.