隔板塔精馏分离丙酮-乙酸乙酯-水-杂质体系的研究

2015-08-19刘启东天津市普莱特科技发展有限公司天津300384

刘启东 天津市普莱特科技发展有限公司 天津 300384

王宝东 天津普莱化工技术有限公司 天津300384

王志英 李春利 河北工业大学 天津 300130

丙酮是一种低沸点、易挥发的极性溶剂,溶解能力强,与水混溶,是用途很广的溶剂和化工原料[1]。乙酸乙酯是一种重要的有机溶剂,广泛用于涂料、油漆、油墨、纤维素、人造香精、药物和有机酸的生产中[2]。棒酸又叫克拉维酸,是由棒状链霉菌发酵液中分离得到的新型β -内酰胺酶抑制剂,常与青霉素、头孢等β-内酰胺类抗生素联合应用,可提高这些抗生素的抗药性[3]。棒酸生产过程产生的母液中含有丙酮、乙酸乙酯、少量的水和色素杂质,其质量组成通常是:丙酮约6% ~8%、乙酸乙酯约90% ~93%、水含量小于1%以及微量色素杂质。国内制药厂对母液中溶媒的回收一般采用多塔串联常规精馏的方法,但由于色素杂质的存在,要得到合格的丙酮和乙酸乙酯溶剂,精馏分离的能耗大。

隔板塔是一种完全热耦合精馏塔,其特殊塔结构能够使得多股物流同时在塔内进行传质、传热,实现单塔多组分分离[4~7],既可以提高分离过程的热力学效率,降低能耗,又可以减少设备投资[8,9]。

对于丙酮-乙酸乙酯-水-色素杂质体系的分离,常规多塔串联精馏工艺操作简单,但分离的能耗高,尤其是脱色塔。由于进料中重组分色素含量很少,绝大部分溶剂需从塔顶蒸出,塔的操作能耗很高。针对常规工艺的缺点,本文提出了隔板塔精馏新工艺:丙酮-乙酸乙酯-水-色素杂质体系首先经过隔板塔初步分离,即从隔板塔塔釜脱除重组分色素杂质;侧线采出大部分合格的乙酸乙酯产品;塔顶采出丙酮-乙酸乙酯-水的混合物,然后依次进丙酮塔和脱水塔进行丙酮和乙酸乙酯的分离。参照内蒙古某制药厂棒酸实际生产工艺,采用Aspen Plus 软件对新工艺进行模拟,考察隔板塔的分离特性及节能效果,为工业设计提供依据。

1 隔板塔精馏工艺流程简介

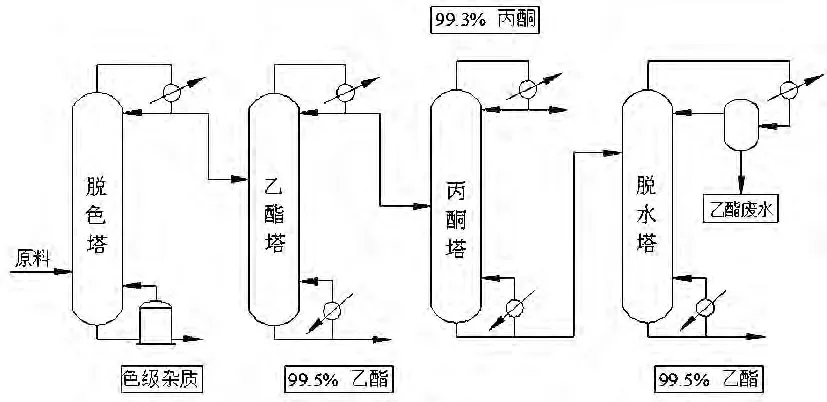

内蒙古某制药厂在处理丙酮-乙酸乙酯-水-色素杂质时,原采用四塔工艺流程,见图1。脱色塔塔釜脱除重组分杂质,乙酯塔塔底采出大部分合格乙酸乙酯产品,丙酮塔塔顶得到合格丙酮产品,脱水塔脱除剩余乙酸乙酯中的水分后,从塔底采出合格的乙酸乙酯产品。

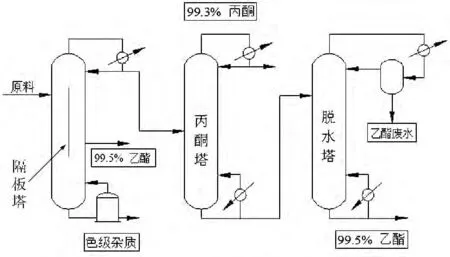

隔板塔精馏新工艺见图2。以隔板塔代替原工艺中的脱色塔和乙酯塔,在隔板塔塔底脱除重组分色素杂质,同时侧线采出大部分乙酸乙酯成品,从塔顶采出丙酮-乙酯-水混合物,再依次进入丙酮塔、脱水塔处理得到丙酮产品和剩余乙酸乙酯产品。

图1 常规四塔工艺流程

图2 隔板塔精馏工艺流程

2 隔板塔精馏工艺模拟

新工艺以隔板塔代替脱色塔和乙酯塔,而丙酮塔和脱水塔与原设计相同,因此,本文主要对隔板塔进行模拟研究,利用Aspen Plus 软件Multi-Frac 模块中的全热耦合精馏塔等价隔板塔。

模拟时,原料性质以实际生产数据为基础,为简化计算,丙酮-乙酯-水及杂质的进料质量分数分别设定为0.08、0.91、0.01,进料温度为25℃。此外,物料中还含有少量的色素杂质,其沸点很高,且不与其它组分共沸,实际生产中很容易脱除,模拟研究时采用硅醚代替色素杂质。由于进料中丙酮含量很少,隔板塔塔顶很难得到合格的丙酮产品,因此,将丙酮-乙酯-水混合物作为轻组分从塔顶采出,再依次送入丙酮塔、脱水塔分离;大部分乙酯作为中间组分从侧线采出;色素杂质从塔釜采出。

模拟研究中,定义液相分配比RL为隔板上方的下降液体分配到预分馏段(隔板左侧)的比例,气相分配比RV为隔板下方的上升气体分配到预分馏段的比例,预分馏段内乙酯的分割比β 为预分馏段顶部乙酯馏出净流量与乙酯进料量之比[10]。模拟中假设隔板安装在塔的中心,两侧堆放的填料条件相同,故近似取气相分配比RV为0.5。

3 结果与讨论

3.1 回流比R 对隔板塔分离效果的影响

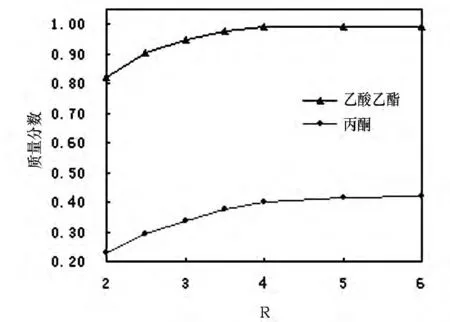

图3 反映了当RL为0.01、RV为0.5 时,回流比R 对隔板塔分离效果的影响。可以看出,随着R的增大,塔顶采出液中丙酮的含量与侧线采出乙酸乙酯的纯度均逐渐增大,当R >4 后,其变化趋于平缓。由于回流比的增大会使再沸器热负荷增加,故综合考虑,回流比选择4 即可。

图3 回流比对产品纯度的影响

3.2 液相分配比RL对隔板塔分离效果的影响

在隔板塔实际操作中,气相分配比RV和液相分配比RL是两个非常重要的优化调节参数,但气相分配比在线调节比较困难,所以,模拟中将液相分配比作为隔板塔的主要调优参数。

在隔板塔内,丙酮-乙酸乙酯-水-色素杂质混合物首先在预分馏段内分离成丙酮-乙酯-水和乙酯-色级杂质两部分,丙酮-水-乙酯混合物从隔板上段馏出,在公共精馏段及侧线采出段上部进行丙酮-水与乙酯的分离;乙酯- 色素杂质混合物从隔板下段馏出,在公共提馏段进行乙酯与色素杂质的分离。当塔顶回流量一定时,进入隔板两侧的液体量多少对隔板塔的分离效果会产生很大影响。

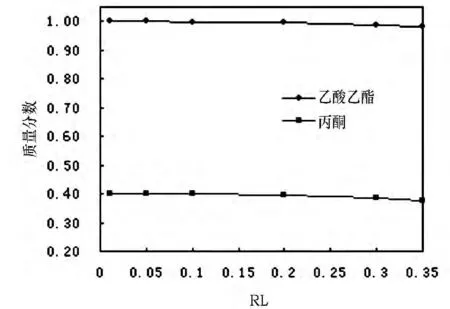

图4 是在R=4,RV=0.5 时,液相分配比RL对塔顶采出液中丙酮含量和侧线采出产品乙酯的纯度的影响。可以看出,随着RL的增大,塔顶采出液中丙酮含量与侧线采出产品乙酯的纯度均减小,也就是说液相分配比RL越小,隔板塔的分离效果越好,当RL在0.1 以下时,乙酸乙酯的纯度可达99.8%以上。虽然重组分色素杂质沸点较高,很容易分离,但为保证其不从隔板上部蒸出,液相分配比在0.05 ~0.1 范围内为宜。

图4 液相分配比对产品纯度的影响

3.3 液相分配比RL 对隔板两侧液相浓度分布的影响

乙酸乙酯作为侧线采出的产品及塔顶丙酮-水混合液和塔釜硅醚产品的主要杂质,其在主塔液相中的浓度分布也直接反映隔板塔的分离效果。当气相分配比RV一定时,液相分配比RL的变化改变了预分馏段内乙酸乙酯的分割比β,从而影响主塔液相中乙酸乙酯的浓度分布。为深入研究液相分配比对隔板塔分离效果的影响,在R =4、RV=0.5 条件下,模拟了液相分配比RL对隔板两侧乙酸乙酯浓度分布和预分馏段内乙酸乙酯分割比β的影响,结果见图5、图6 和图7。

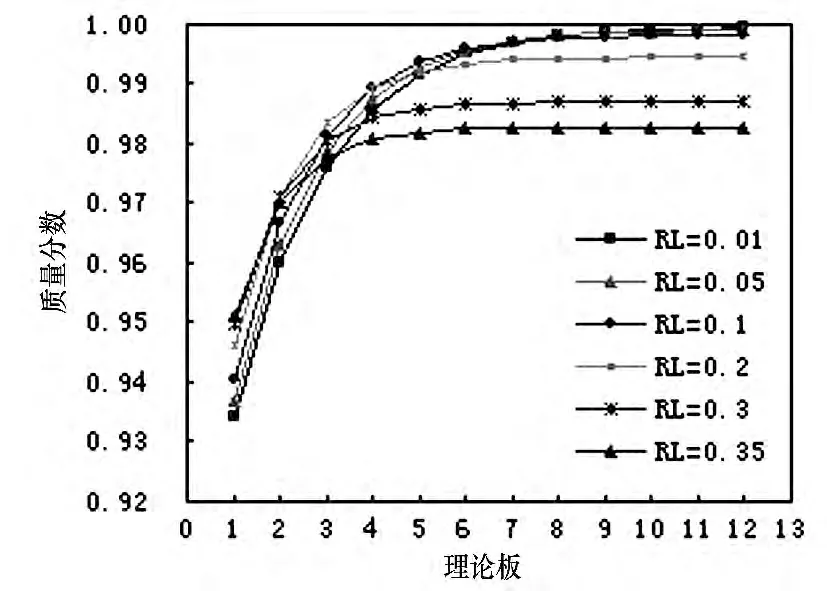

图5 侧线采出段乙酯液相质量分率随塔板数变化

由图5 可以看出,RV=0.5 时,随着RL的增大,侧线采出段上部的乙酯浓度逐渐升高,侧线采出段下部的乙酯浓度逐渐降低。公共精馏段与侧线采出段上部主要完成丙酮与乙酯、水与乙酯的部分分离,R 与RV一定,RL较大时,从隔板上部进入侧线采出段的液相量较少,侧线采出段上部的液气比减小,故乙酯浓度升高;当RL增大,预分馏段液相中丙酮量增加,乙酯含量降低,故从预分馏段下部馏出进入侧线采出段的乙酯浓度亦随之减少。

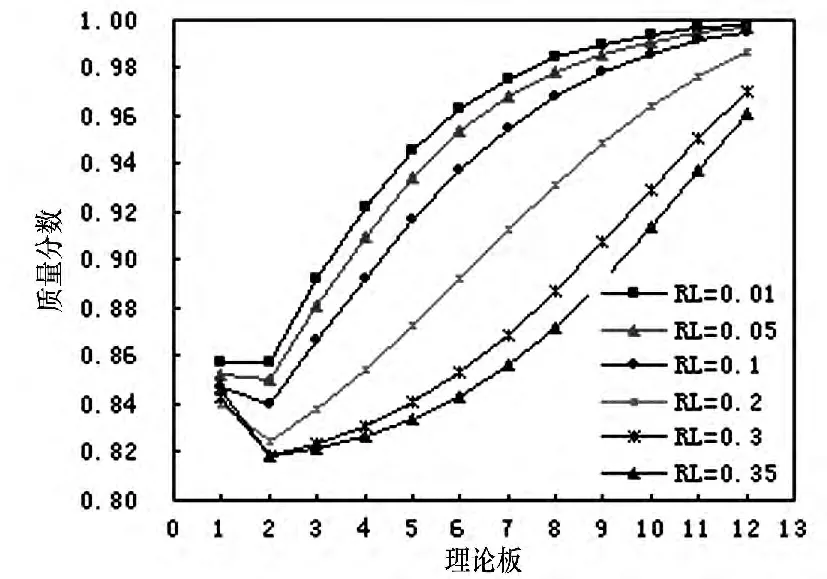

图6 预分馏段乙酯液相质量分率随塔板数变化

由图6 可以看出,RV=0.5 时,随着RL的增大,预分馏段液相中乙酯浓度逐渐降低。RL越小,预分馏段液相中乙酯浓度越高,从预分馏段下部馏出进入侧线采出段的乙酯浓度越高,隔板塔分离效果越好。

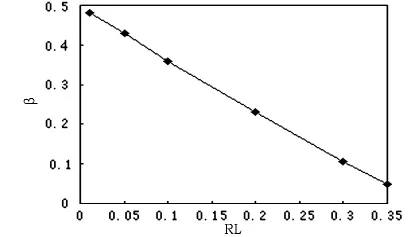

图7 乙酯分割比随液相分配比的变化

由图7 可以看出,RV=0.5 时,随着RL的增大,预分馏段内乙酯的分割比β 逐渐减小。当RL较大时,乙酯分割比β 较小,较多的乙酯从预分馏段下部馏出,由于预分馏段内的液相负荷较大,气相负荷相对不足,会有一部分丙酮随乙酯从预分馏段下部馏出,绕过隔板下端进入侧线采出段,影响侧线乙酯产品的纯度。当RL较小时,β 较大,较多的乙酯从预分馏段上部馏出,由于预分馏段内的液相负荷较小,气相负荷相对充足,绝大部分丙酮随乙酯从预分馏段上部馏出,再经过公共精馏段及侧线采出段的传质、传热,可使大量的丙酮从塔顶馏出,而侧线采出段下部则可采出高纯度的乙酯产品。可见,RL的确定对于隔板塔精馏工艺的分离效果是至关重要的。

3.4 隔板塔精馏工艺的经济性分析

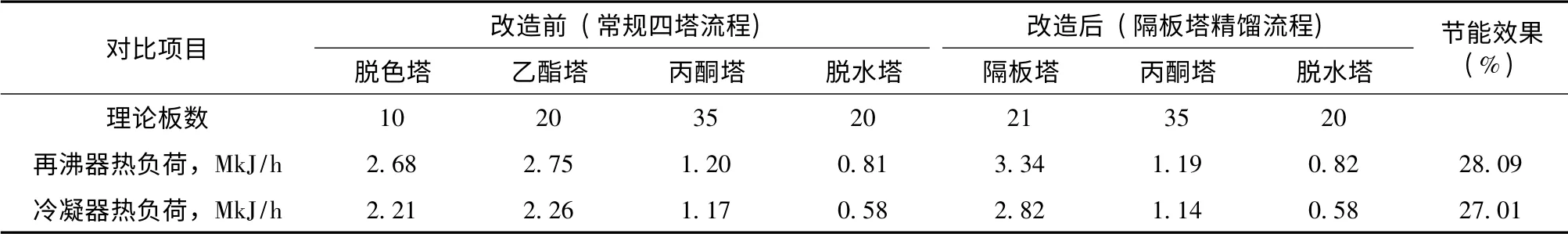

内蒙古某制药厂在处理丙酮-乙酸乙酯-水-色素杂质混合物时,原采用传统四塔工艺流程,后采用本文提出的隔板塔精馏工艺进行改造,分离任务与产品指标可全部实现。表1 比较了在完成相同分离任务的条件下,隔板塔精馏流程与四塔流程的能耗情况。可以看出,隔板塔精馏工艺与原四塔工艺相比,再沸器热负荷减少28.09%,冷凝器热负荷减少27.01%;同时,节省了一个精馏塔,一个冷凝器、一个再沸器及相关管路,大幅降低了设备投资。

表1 隔板塔精馏流程与常规四塔流程比较

4 结语

(1)对丙酮-乙酸乙酯-水-色素杂质混合物体系,可采用隔板塔精馏工艺进行分离,当回流比为4,气相分配比RV为0.5 时,液相分配比RL在0.05 ~0.1 范围内,隔板塔的分离效果较好,隔板塔塔釜可将色素杂质彻底脱除,侧线可采出纯度达99.8%的乙酸乙酯。

(2)在回流比和气相分配比确定的条件下,液相分配比RL减小,预分馏段液相中乙酯浓度增大,侧线采出段上部的乙酯浓度减小,侧线采出段下部的乙酯浓度增大,预分馏段内乙酯的分割比增大,隔板塔的分离效果变好。

(3)改造结果表明,对于丙酮-乙酸乙酯-水-色素杂质混合物体系的分离,隔板塔精馏工艺节能效果显著,与原四塔工艺流程相比,再沸器可节能28.09%,冷凝器可节能27.01%,且降低了设备投资。

1 程能林,胡声闻. 溶剂手册(上)[M]. 北京:化学工业出版社,1986:443 -446.

2 《实用精细化学品手册》编写组. 实用精细化学品手册[M]. 北京:化学工业出版社,1996:1268 -1270.

3 Eric W Luster. Apparatus for Practionating Cracked Products[P]:US,1915681. 1933 -06 -27 .

4 Rong B G,Kraslawski A. Optimal design of distillation flow sheets with a lower number of thermal couplings for multicomponent Separations [J]. Ind. Eng. Chem. Res.,2002,41(21):5716 -5725.

5 Schultz Michael A. Reduce costs with dividing - wall columns[J]. Chemical Engineering Progress,2002,98 (5):64 -71.

6 Parkinson G. The divide in distillation [J]. Chem. Eng.,1999,106 (4):32 -35.

7 Parkinson G. Distillation:new wrinkles for an age-old technology[J]. Chemical Engineering Progress,2005,101 (7):10-12.

8 孙兰义,李 军,李青松. 隔壁塔技术进展[J]. 现代化工,2008,28 (9):38 -41.

9 Suphanit B,Bischert A,Narataruksa P. Energy loss analysis of heat transfer across the wall of the dividing-wall distillation column [J]. Energy,2007.

10 Ivar JHalvorsen,Sigurd Skogestad,Optional operation of Petlyuk distillation:steady-state behavior [J]. Journal of process Control,1999,9 (5):407 -424.