橡胶隔振器使用寿命估计

—热老化法

2015-08-19杨俊凤孙洪军

杨俊凤,孙洪军,张 乾

(中船重工第七〇四研究所,上海200031)

橡胶隔振器使用寿命估计

—热老化法

杨俊凤,孙洪军,张乾

(中船重工第七〇四研究所,上海200031)

主要介绍国外内对寿命预测的研究,并对预测理论进行说明;对目前橡胶隔振器用胶料进行不同温度下的热老化试验,根据国标GB/T 20028-2005对该橡胶的寿命进行预测,提出该胶料的使用寿命约12年半,但橡胶隔振器中橡胶静态下的压缩变形应不超过橡胶厚度的15%;故该实验方法不适合于橡胶隔振器寿命的预测。

振动与波;橡胶隔振器;热老化寿命;预测

舰船用橡胶隔振器提出的使用寿命是不少于10年。隔振器在使用过程中主要受到的破坏是热空气老化、疲劳及蠕变,而蠕变是一种静态疲劳。大多数橡胶隔振器在额定载荷下的固有频率不断降低,静变形也就越来越大(单位面积的承载也就越来越大),这就使隔振器的蠕变成了很大的问题。因此在某些橡胶制品规格试制中,满足一定贮存期或使用期要求成为技术条件之一。这就需要在配方设计的同时进行性能变化或寿命预测,这种预测就是对橡胶耐热老化性的定量评定。橡胶本身是热的不良导体,减振所吸收的机械能在转化为热能后不能及时地被散逸,橡胶将会升温,温度的升高使橡胶制品的性能下降和大大加速橡胶制品的热氧老化过程,从而缩短其使用寿命[1]。因此,测定橡胶老化性能对估计制品的使用寿命,研究橡胶老化和防护效率具有重要的意义;若能抑制橡胶的热氧老化过程,就能提高橡胶制品的耐热老化性能,从而延长制品的使用寿命。

1 热老化使用寿命的理论依据

大多数结构安全材料(金属、水泥、玻璃等),在某一应力作用下,无限使用存在一个不蠕变阶段;橡胶是没有的,即再微小的应力也会蠕变,但蠕变的发生与应力(应变)是正比的,蠕变提供了橡胶隔振器使用寿命的一个判断标准。在长时间使用和较高温度下,蠕变破坏主要是化学因素。在较短的时间内,得到橡胶隔振器的使用寿命,可用提高温度的试验来确定。即其它条件不变,而只提高试验环境温度进行等效,其依据是下面公式

其中k——波尔兹曼常数;

c、b——橡胶高分子内损伤活化能;

T——绝对温度;

δ——应力,对数表示的使用时间。

2 国内外研究现状

随着高分子材料工业迅速发展,国内外对材料的老化研究更加关注。各国纷纷制定各种老化试验方法、寿命评估方法以及材料在老化变质过程中性能变化的检测方法等标准。

2.1国内研究现状

目前我国对橡胶老化性能变化或制品寿命预测等方面已经有了标准方法。利用计算机技术整理和分析已有的大量数据,得到一些普遍的老化规律和最佳参数组合,用于预测高分子材料的工作寿命。

711研究所和哈尔滨工程大学联合试验[1],通过对橡胶加速老化试验方法的研究,并经过一系列相关数学方法,推导出橡胶材料的永久变形率和其存储温度、存储时间的关系表达式,以确定橡胶隔振器在额定环境下的永久变形即老化状况。对橡胶隔振器进行寿命预测,在橡胶材料限定永久变形量15%的前提下,经试验得到40℃、50℃、60℃下的老化寿命分别为10.18年、4.68年和2.56年。

山东非金属材料研究所[2]提出用热重点斜法估算硫化橡胶的热老化寿命,该方法是利用热重分析测试结果计算出胶料的热老化表面观活化能,进而确定胶料热老化寿命线的斜率与截距,最终得到胶料的热老化寿命线,即可估算其热老化寿命。

海军工程大学[3]从可靠性统计的角度对电缆的寿命进行研究,并在加速老化试验的基础上,以扯断伸长率降低到150%为失效性能指标,估算得出老化温度57.4℃时的电缆寿命是38年,这与实际情况相符。

陈玉波等[4]应用蒙特卡罗仿真模型(M-C)对某气路系统的橡胶密封件寿命进行评估,该评估模型避免了传统动力学模型的不足,但其可靠性有待进一步实验验证。

方庆红等[5]把人工神经网络模型应用在丁基硫化胶的老化性能预测研究中,以胶料的硫化条件、老化温度及时间为输入参数,以老化前后的拉伸强度比、拉断伸长率比和定伸强度为输出参数,采用多层向前的BP神经网络系统,从而建立起橡胶老化的预测模型。

2.2国外研究现状

对于橡胶构件的寿命预测,美国己经有了国家标准方法及国家军用标准方法。这些标准方法均假设橡胶材料的加速老化反应速率服从阿伦尼乌斯公式。日本电气协会用品调查委员会提出,以与温度和化学反应速率有关的阿伦尼乌斯方程式为基础求出温度寿命性能,由此推断使用温度上限值的方法。

Ronan[6]采用时温叠加原理、WLF方程和阿伦尼乌斯方程开发精确的应力松弛预测程序。对两种天然橡胶进行连续加压的应力松弛试验(CSR)。样品被压缩25%,记录试验全过程的连续加压情况,画出每种温度下的压力—时间曲线。实验结果与应力松弛获得的数据相比,从阿伦尼乌斯曲线得到的数据明显具有传统性。

Arnis U Paeglis[7]提出了一个描述橡胶老化规律的新概念—应变能分数因子。与以往只用某一单一性能(如强度、硬度)来表征老化规律不同,它是老化前后断裂强度与断裂伸长率2个性能因子乘积的比值。运用该概念并结合Arrhenius速率常数公式,推导得出应变能分数因子寿命评估模型。

Gillen等[8首先将Palmgren Mine提出的主要用于预测金属及金属基复合材料疲劳寿命的步进磨损失效模型应用于环境温度下腈类橡胶与三元乙丙橡胶(EPDM)的老化研究中。结果表明,该模型预测的老化寿命与腈类橡胶的实际情况相吻合,但与EPDM的实际老化寿命存在偏差。

Witczak等[9]于1996年将S形曲线模型应用于沥青材料老化过程中硬度预测及受伤评估;Pellinen[10]将该模型应用于沥青混合物的长时标动态模量曲线的拟合,取得了很好的置信度,并将该模型推广到包括橡胶材料在内的各种线形黏弹性材料的力学性能曲线的拟合与预测。

3 试验方法

橡胶件由于老化失去使用性能时,特性指标达到的数值称为临界值。其大小与计算寿命的长短有关。一般情况下,被选用的临界值应适用于使用条件,是以原始性能变化到50%作为临界值,但压缩永久变形和拉伸应力松弛通常选用的临界值不会超过原始值的50%[13]。橡胶配件从开始老化变质到老化变质不能使用是一个过程。一般临界值选在开始老化变质时,即原始性能下降50%,这时更换橡胶配件比较合适。具体临界值的确定可由供需双方提出或由需方单独提出。

3.1经验推论一

热老化条件可较为粗略地估计橡胶隔振器的使用寿命,目前隔振器的胶料热老化要求是70℃×96 h的条件下,性能保持率不小于80%,根据大北忠南的试验结果,可推出其自然老化时间为8年。也就是说,当性能保持率不小于50%的情况下,其自然老化时间肯定大于10年。而这一推论的准确性,有待考证。

3.2经验推论二

从化学反应动力学可知,不论哪一级反应,其反应速率常数均随温度升高而增大,服从阿伦尼乌斯公式

由于热加速了橡胶的氧化,使性能衰减,由上式推导出热氧老化过程中,性能、时间和温度间的关系式

若假定P达到某一定值所需时间tc为老化寿命,则

在实际应用中常用老化温度系数表示热氧老化与温度的关系。老化温度系数是指温度相差10℃老化时,性能降到某一相同的指标所需的时间之比。Tenersimith和Holt报道天然橡胶在室温~70℃的温度范围内,拉伸强度和扯断伸长率变化的老化温度系数是2.54~4.04。

目前橡胶隔振器提出的热老化条件70℃×96 h,拉伸性能保持率不小于80%,则可粗略地估计橡胶隔振器的使用寿命。取温度系数4,则室温下,拉伸性能保持率不小于80%的热老化时间是45×96 h= 98 304 h≈11.38 y,即热老化使用寿命不小于11.38年。

减振橡胶用热老化性能指标对橡胶而言有何意义,对隔振器使用性能有何影响,这些都未可知。是否可根据隔振器使用寿命要求,较为准确地制定热老化性能指标。

3.3经验推论三

橡胶老化性能的“外推”计算公式是T.W.Dakin 在1948年和1960年提出的,而该方法的理论基础,即化学反应速度与温度的关系公式则是S.A. Arrhenius在1899年提出的。热老化试验天数与25℃下的使用寿命间的计算公式为

其中ts——高温条件下进行热老化试验的时间(d)

t25——常温25℃下的耐热老化时间(d)

R——气体常数,可取8.314J/mol∙K

E——活化能(J/mol),可取90.4 kJ/mol

Ts——相应于高温条件热老化试验的绝对温度(K)

T25——相应于常温条件热老化试验的绝对温度(K)

85℃下性能降低50%的时间是697 h,则通过上式计算,常温25℃下的使用时间是35年;周福霖在地震建筑用夹层橡胶垫的研究中也做出了70年的预测[11]。

3.4试验结果

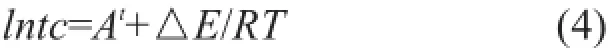

采用隔振器用胶料做热老化寿命试验,分别在60℃、70℃、85℃下做热老化试验,以弹性块预加载20%变形为考察指标,直至静刚度老化后性能下降50%,则不同温度下的性能保持率与时间对数的关系如图1所示。

图1 不同温度下性能保持率与lnt的关系

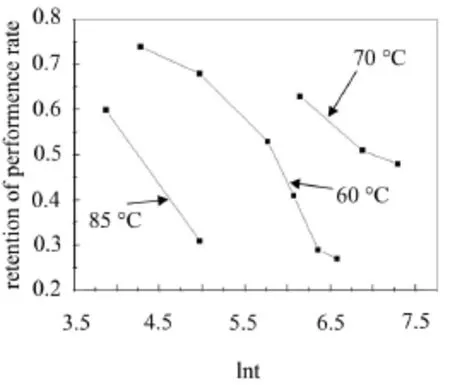

从图1中分析,60℃、70℃、85℃下,性能保持率0.5对应的lnt值分别为4.28、5.81、7.03,则性能保持率0.5的lnt值与绝对温度的关系见图2。

图2 lnt与绝对温度倒数的关系

对图2中lnt-1/T曲线进行拟合,得方程式y= 1.030 61x-32.217,外推到温度25℃时,x=33.55,计算得y=109 097 h,换算得12.5年;故该胶料在25℃下的使用寿命是12.5年。

橡胶隔振器中,橡胶的变形一般符合下列要求:静态负荷下压缩变形<15%,动态负荷下压缩变形<5%[12];但本实验中采用预加载20%变形静刚度为考察指标,较为苛刻。根据橡胶隔振器的使用状况,建议以静刚度变化不超过20%或其它主要性能指标不超过其使用要求,考察隔振器的热老化使用寿命。

4 结语

(1)根据阿伦尼乌斯方程式,推知该胶料在25℃下的使用寿命是12.5年。若产品较长时间下的使用温度有所提高,则需要调试配方;胶料中添加防老剂或采用耐热性能较好的主体胶料,可以改善胶料的热老化使用寿命,提高最高使用温度;

(2)目前舰船上使用的隔振器一般可以达到20年以上,与该方法计算结果不符;这是因为预加载20%变形达到原橡胶厚度的20%,明显高于使用的隔振器应力;根据另一组试验,这种情况比正常使用的单位面积压力大3倍以上,一般情况下隔振器受静态压缩下的变形应为15%;

(3)静刚度老化性能50%作指标,较为宽泛;隔振器的使用静刚度变化应在20%以内;

(4)橡胶热老化试验,性能变化不超过50%的试验方法可用于橡胶密封件,而橡胶隔振器应另设试验标准。

[1]石菲,童宗鹏.橡胶隔振器老化寿命的预测[J].船舶工程,2009,31(4):38-41.

[2]魏丽萍,唐磊.热重点斜法估算硫化橡胶的热老化寿命[J].橡胶工业,2001,48(3):174-177.

[3]王铁军.舰船电缆热老化寿命的研究[J].海军工程大学学报,2000,1:76-81.

[4]陈玉波,唐建湘,张永敬.火箭发动机橡胶件贮存寿命的蒙特卡罗仿真[J].上海航天,1999,16(5):33-36.

[5]方庆红,连永祥,赵桂林,等.基于BP人工神经网络的橡胶老化预测模型[J].合成材料老化与应用,2003,32(2):27-30.

[6]高晓敏,张晓华.橡胶贮存寿命预测方法研究进展与思考建议[J].高分子通报,2010,2(2):80-87.

[7]Paeglis A U.A simple model for prediction heat aging of EPDM rubber[J].Rubber Chemistry and Technology,2004,77(2):242-256.

[8]Gillen K T,Celina M.The wear-out approach for predicting the remaining lifetime of materials[J].Polymer Degradation and Stability,2001,71(1):15-30.

[9]Fonseca O A,Witczak M W.Aprediction methodology for the dynamic modulus of in-placed aged asphalt mixtures [J].Polymer Degradation and Stability,1996,65(2): 234-245.

[10]Pellinen T K,Witczak M W,Bonaquist R F.Asphalt mix master curve construction using sigmodial fitting function with non-liner least squares optimization technique[A]. 15th ASCEEngineeringMechanicsConference[C]. America:Columbia University,2002.

[11]GB/T 20028-2005.硫化橡胶或热塑性橡胶热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度[S].

[12]周福霖.工程结构减震控制[M].北京:地震出版社,1997.103-104.

[13]严济宽.机械振动隔离技术[M].上海:上海科学技术文献出版社,1985.279-280. and Shock,2009,28(5):13-16.

Lifespan Prediction of Rubber Vibration Isolators Using Thermal-aging Method

YANG Jun-feng,SUN Hong-jun,QIANZhang

(Shanghai Marine Equipment Research Institute,Shanghai 200031,China)

Researches of lifespan prediction of rubber vibration isolators were introduced.The principle for lifespan prediction was illustrated.Thermal aging life of a currently-used vibration isolation rubber material was tested at different temperatures.Its aging life was predicted according to GB/T20028-2005 standard.The results show that the aging life of the material is 12.5 years at 25℃.But static contraction of the rubber component in the rubber isolators should be less than 15% of the rubber thickness.So,it is concluded that this experimental method is not suitable for the lifespan prediction of the rubber isolators.

vibration and wave;rubber vibration isolation;thermal aging life;prediction

O422.6

ADOI编码:10.3969/j.issn.1006-1335.2015.05.036

1006-1355(2015)05-0172-04

2015-01-06

杨俊凤(1986-),女,河南开封市人,硕士,目前主要从事橡胶隔振抗冲元器件的配方试制和开发研究。

E-mail:yangjunfeng1234@126.com