图形电镀溶锡问题改善方法

2015-08-18韩焱林周海光深圳崇达多层线路板有限公司广东深圳518132

王 佐 韩焱林 周海光(深圳崇达多层线路板有限公司,广东 深圳 518132)

图形电镀溶锡问题改善方法

王 佐韩焱林周海光

(深圳崇达多层线路板有限公司,广东 深圳 518132)

图形电镀又叫二次电镀,目的是为了为满足各线路额定的电流负载,各线路和孔铜铜厚需要达到一定的厚度。线路镀铜的目的是将孔铜和线路铜加厚到一定的厚度;而电镀锡的作用是为了保护线路蚀刻。当图形电镀锡不良时,电路板经蚀刻从而造成开路缺口等报废,为能更好的解决因溶锡问题造成的报废,现从多个角度分析影响溶锡的因素。

1 问题分析

PCB图形电镀流程是先沉铜,沉铜后板电闪镀6 μm ~ 10 μm,经外层图形将不需要的部分用干膜盖住,再经图形电镀,将所需图形电镀到客户所需铜厚,经电镀锡起到保护客户所需要的图形。

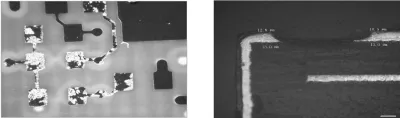

图形电镀工序出现批量外层开路缺口和蚀刻过度等问题,针对此类问题跟进处理,发现此类开路缺口造成原因为外层铜不抗蚀所致,经试验跟进,发现电镀锡不良。锡面未保护好铜面,蚀刻药水渗入咬蚀铜面,如图1所示。

图1 图形电镀镀锡不良问题

从图1可以看出:溶锡不良问题为镀锡层不抗蚀,不能满足保护铜面的要求,导致铜面在蚀刻作业过程中被咬蚀掉而产生不良。在独立的孔环上,独立的PAD上,独立的线条位都能看到发生的不良。

2 影响因素评估

2.1锡缸药水污染评估

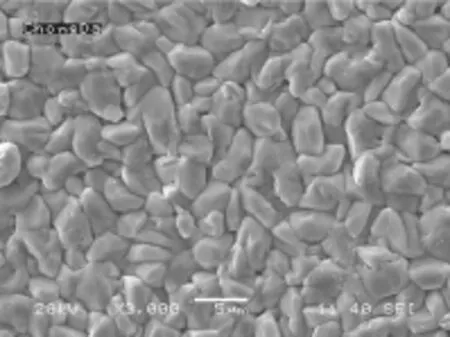

跟据线路密集要求,图形电镀镀锡抗蚀要求控制在5 μm ~ 8 μm,为测试锡缸是否污染,将正常测试板控制要求镀锡,达到抗蚀,镀锡完成后的板子做SEM检查结晶状况,如图2。

从图2可以看出:结晶无缝隙,无空洞,保护存仍严密,说明镀液性能良好,锡缸药水无异常,从而排除为锡缸药水污染导致。

2.2褪膜药水对锡面攻击评估

褪膜的作用是除去铜表面的一层抗镀干膜,露出铜面以便蚀刻。线路板褪膜过程中,为验证褪膜液是否对锡面有攻击,将正常测试板控制要求镀锡、褪膜,完成后的板子做SEM检查结晶状况。过一次褪膜后,镀锡层结晶良好,无缝隙、无空洞。过两次褪膜后,部分位置出现细小空洞,说明褪膜液对锡面有一定的攻击作用。

图2 镀锡后做SEM镀锡层结晶良好

2.3镀锡参数评估

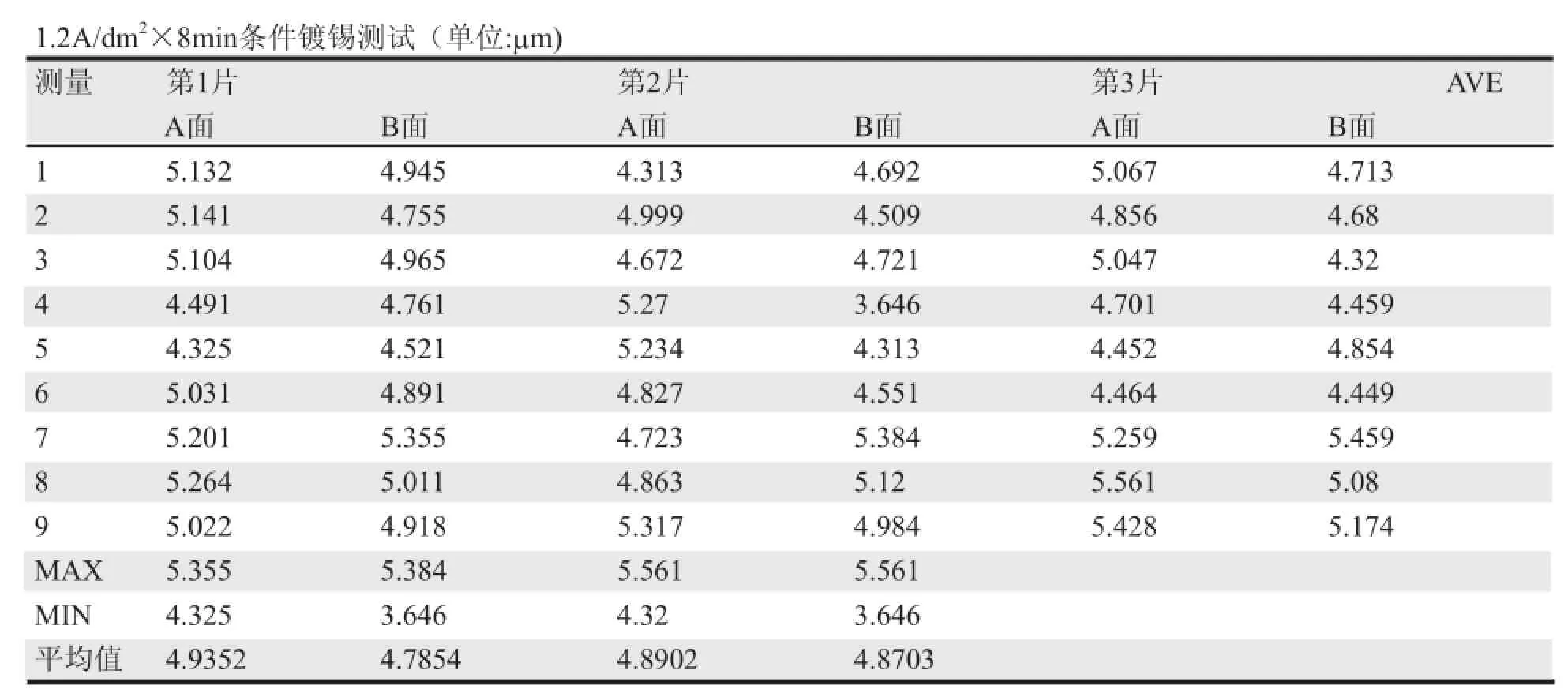

当前镀锡参数为1.2 A/dm2×8 min。为确认此参数是否满足图电锡抗蚀厚度要求(5 μm ~ 8 μm),用此条件做试板测量镀层厚度是否能达到抗蚀刻能力的要求,具体测试数据如表1所示。

表1 镀层厚度是否能达到抗蚀刻能力的要求测试结果表

从测试结果可以看出:1.2 A/dm2×8 min电镀条件下的镀锡厚度,达不到要求抗蚀刻能力的标准(标准5 μm ~8 μm),此条件下的平均镀锡厚度为4.87 μm,最小锡厚度仅3.6 μm,存在不抗蚀刻的隐患。

2.4镀锡后水洗pH测试

因镀锡溶液为硫酸和硫酸亚锡组成,镀锡后需经后处理水洗,水洗流量过小,水洗显酸性,对电镀锡面会产生攻击。不同水洗流量pH值测试如表2。

从测试结果可以看出:当水洗溢流量在5 L/min时,第一道水洗和第二道水洗测量都呈现强酸性,会清洗不净会导致溶锡。当水洗溢流量在8 L/min时,第一道水洗呈酸性,但第二道水洗pH值中性,对板面有良好清洗力。

3 DOE实验

(1)实验条件。

①分析电镀锡缸四价锡的含量。

根据行业锡缸管控标准Sn4+≤5 g/L,各条图电线的锡缸四价锡都在管控的范围内(分析值4.0 g/L ~ 4.5 g/L),说明锡缸未老化,所以不需做沉降及换缸处理。

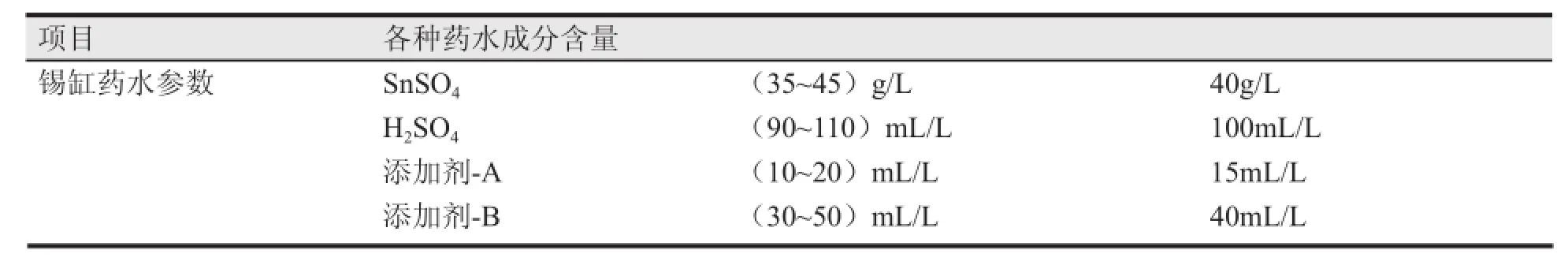

②电镀锡药水参数(表3)。

表3 电镀锡缸各药水参数表

表4 水洗流量、电流参数及褪膜浓度参数表

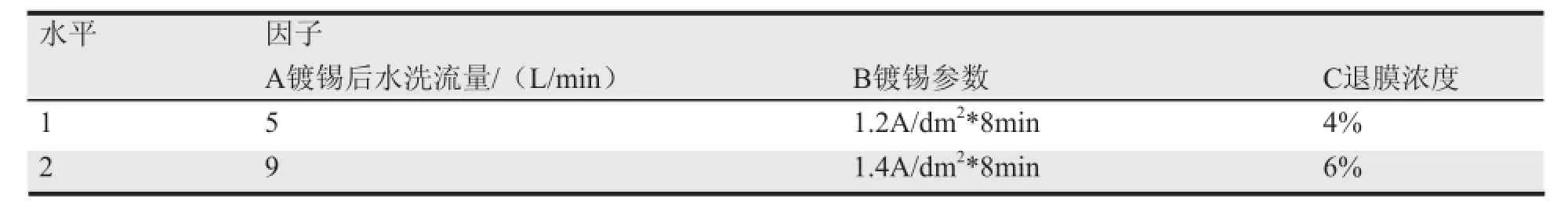

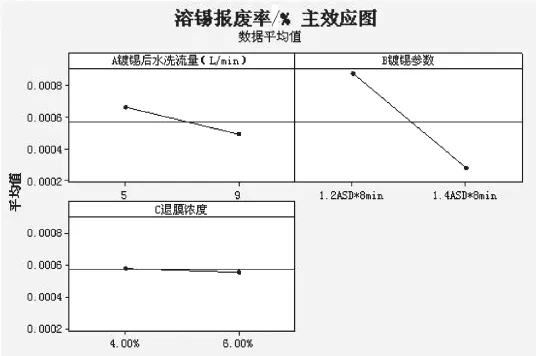

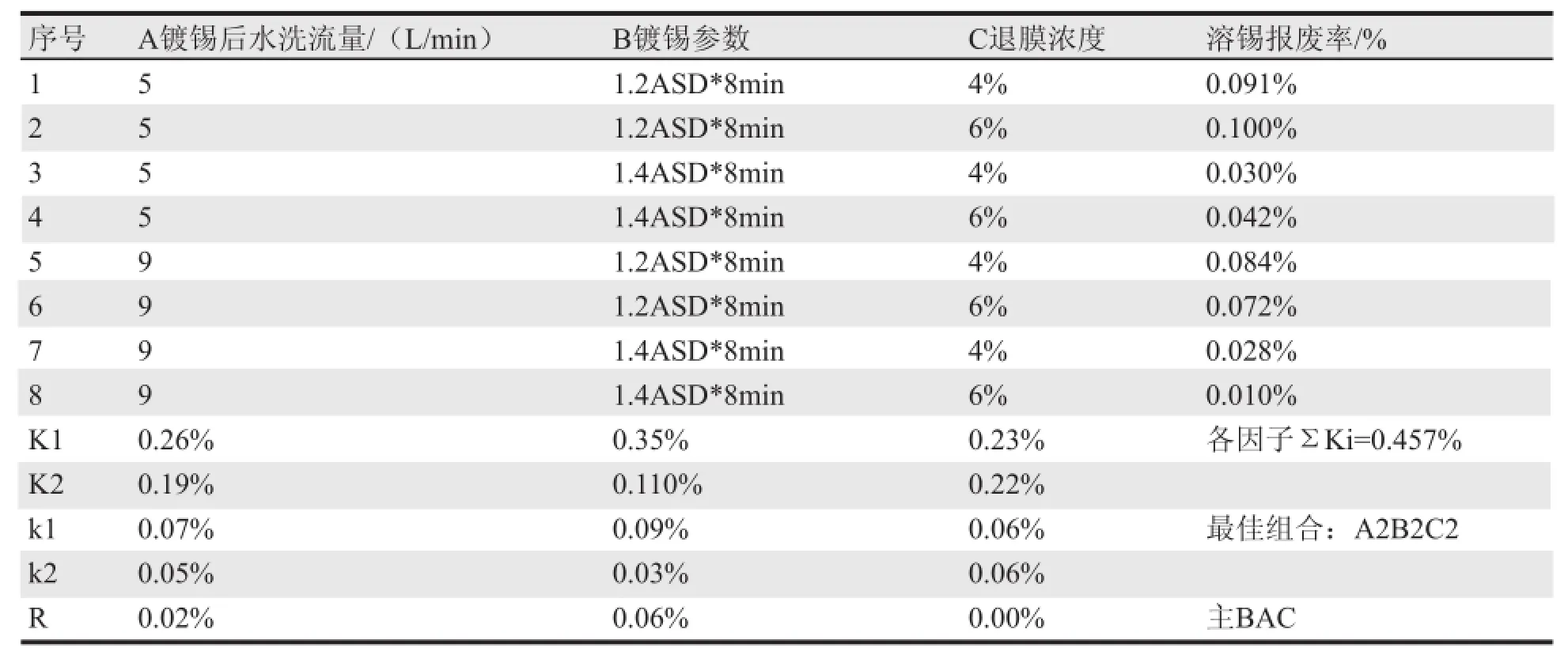

(2)实验设计:根据以上实验条件,设计A镀锡后水洗流量二种、B镀锡参数二种、C退膜浓度二种,搭配为8个实验组(见表5)。

(3)实验流程:选板→图形电镀→外层碱性蚀刻→外层AOI→数据统计→结果分析。

(4)实验结果:跟据以上实验设计组别,每组选取24PNL板,以同一图形进行图形电镀制作,测试结果如下表5所示。

(5)主效应图:根据DOE测试结果分析,如图3所示。

图3 主效应图

表5 DOE试验结果

由以上结果可知:改善溶锡结果最佳参数为第8组参数。

溶锡报废率偏高与镀锡参数、镀锡后水洗流量成正比,而褪膜液溶度影响相对比较小。

4 改善总结

4.1改善措施

根据测试结果,影响图形电镀溶锡的因素主要为镀锡参数、镀锡后水洗流量,而褪膜液溶度对锡面也会影响。为彻底改善图形电镀溶锡问题,做出如下调整:

(1)电镀镀锡参数由之前生产固定的1.2 A/dm2×8 min,调整为:①厚径比≤8,镀锡参数1.4 A/dm2×8 min;②厚径比>8,镀锡参数1.2 A/dm2×15 min。

(2)镀锡后水洗流量从5 L/min调整为9 L/min,并要求化验室每3天测试一次水洗pH值,要求pH测试结果大于4.5。

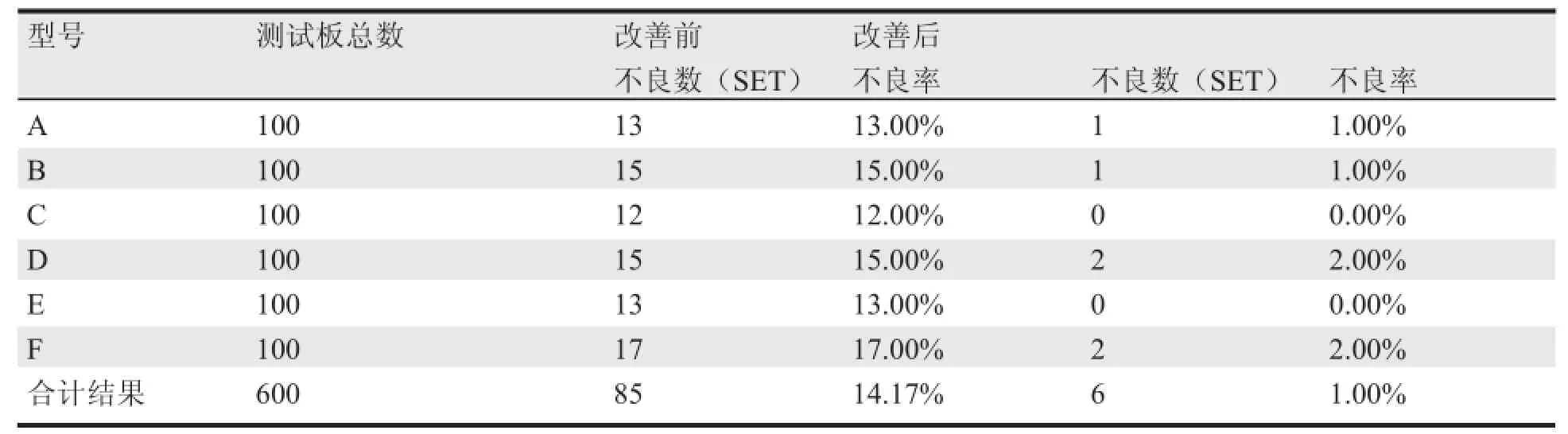

4.2改善效果

不良率从改善前14.17%到改善后1.00%,效果显著(表6)。

表6 改善前及改善后效果对比

王佐,研发部研发工程师,主要负责背板和高层板及新产品技术开发工作。

Research for the improvement of dissolved tin problem in pattern plating

WANG Zuo HAN Yan-lin ZHOU Hai-guang