非接触旋转叶片振动测量系统在转子叶片裂纹故障试验中的应用

2015-08-17刘美茹滕光蓉李光辉

刘美茹,朱 靖,滕光蓉,李光辉

(中国燃气涡轮研究院,四川江油621703)

非接触旋转叶片振动测量系统在转子叶片裂纹故障试验中的应用

刘美茹,朱靖,滕光蓉,李光辉

(中国燃气涡轮研究院,四川江油621703)

采用非接触旋转叶片振动测量系统测量模拟转子叶片振动特性,通过单自由度和周向傅立叶两种分析方法,拟合并计算出叶片共振时的幅值、动频、转速、激励阶次等。试验结果表明,叶片出现裂纹后,叶片动频显著下降。动频结果与锤击法测量叶片静频结果对比表明,动频结果更接近真实情况。该系统可有效识别叶片裂纹,其成功运用对于实现或建立叶片裂纹故障在线监测具有十分重要的意义。

非接触旋转叶片振动测量系统;转子叶片;裂纹;振动特性;锤击法;动频;静频

1 引言

转子是旋转机械的重要部件,其叶片在运行中工作条件苛刻、所受载荷复杂,加之因叶片设计参数或运行工况使叶片自振频率与工况激振频率一致而发生共振破坏,或因制造、安装和工况环境造成叶片抗疲劳能力降低,所以长期运行的转子,会出现不同程度的裂纹,最终引起叶片断裂[1-2],造成机组损坏。因此,对裂纹叶片的振动特性进行分析特别重要。

目前,在旋转机械故障诊断方面,大多采用CAD软件建立转子叶片的三维实体模型[3],通过有限元软件对裂纹叶片进行动力学分析,但建模模拟计算与实际叶片工作存在一定差异。另外,转子叶片产生裂纹后,其刚度发生变化,转子系统的动态特性也会发生变化,使得产生非平衡信号,特别是当叶片有微小裂纹时,其缺陷信号通常被其他零部件的振动信号和随机噪声所淹没[4-5]。国内外曾有人用裂纹悬臂梁的振动特性来研究裂纹叶片的振动特性,但其分析模型与真实叶片存在差距,具有局限性。

针对上述情况,本文利用非接触旋转叶片振动测量系统,实时监测标记叶片出现裂纹前后的动频、共振转速及激励阶次,并与传统锤击法测量标记叶片出现裂纹前后的静频进行对比。

2 非接触旋转叶片振动测量系统的分析原理

基于叶尖定时原理的非接触旋转叶片振动测量,是将多个非接触传感器沿径向安装在旋转机械相对静止的壳体上,利用传感器感受在它前面通过的旋转叶片所产生的脉冲信号。假定叶片不发生振动,可根据每个叶片在转子上的周向位置和转子的旋转速度,计算出叶片到达传感器的时间。实际上叶片是振动的,所以叶片端部相对于转动方向将会向前或向后偏移,使得到达传感器的实际时间与假定叶片不振动时到达传感器的时间不相等,即脉冲到达时间发生改变,从而产生一个时间差,对该时间差信号序列进行分析处理,即可得到叶片振动位移信息,计算出叶片振动的振幅和频率。同时,借助基准同步信号,还可以对每个旋转叶片的振动进行分析[6-8]。非接触旋转叶片振动测量系统,主要由光纤传感器、光学前置放大器和数采系统组成。

本次试验所用非接触式旋转叶片振动测量系统的同步振动分析方法,分为单自由度(SDOF)算法和周向傅立叶算法。单自由度算法的原理是每个传感器每转只能检测到一次叶片振动,最终叶片经共振区后采集的数据是一组离散数据。这些离散数据点对应叶片共振时不同相位下的振动曲线(如图1蓝色区域中的曲线),通过计算来拟合不同传感器的振动曲线(图中以不同颜色表示)。所有拟合曲线都包络在蓝色区域中,所以每条曲线的最大值都不会超过振动幅值。所有曲线都包含了相同的叶片共振的幅值和振动转速,只是相位有些区别。然后根据激励阶次可计算振动频率。单传感器检测到的叶片的共振频率和共振幅值精度相对较低。

周向傅立叶算法使用与单自由度算法不同的数学方法处理叶片同步振动。对于每个转速/时间点,周向傅立叶算法采用最小均方根误差原理将数据向周向正弦波拟合。这种方法的优点是,它给出了一个瞬间结果,可更好地理解复杂振型(非单自由度)的响应,且测量精度较高。结果输出每个数据点的幅值、相位和偏差,与应变片做的阶次跟踪结果非常类似。基于转速画出计算的幅值和相位,就得到了常见的共振图。采用这种方法,需要在机匣同一圆周方向上布置大于等于三支传感器。

3 试验方法

叶片动频测试试验在中国燃气涡轮研究院某设备上进行(图2),模拟转子由电机带转。模拟转子共有8片叶片,在其前端键槽部位安装一支光纤传感器为数采系统提供转速信号(每转一个信号,同时提供速度参考和相位参考)。根据非接触式旋转叶片振动测量系统中单自由度算法和周向傅立叶算法需要,在模拟机匣上安装了三支非接触式光纤振动传感器。定义机匣上方最左端位置传感器为0号传感器,安装角度为0°,顺时针1号传感器角度为18°,2号传感器为36°。系统默认定义:当键槽通过转速传感器后,第一个通过0号传感器的叶片为1号叶片。分析表明,本试验标记叶片为该系统的5号叶片。

图2 R基于非接触旋转叶片振动测量系统的动频测试系统Fig.2 Dynamic frequency testing system based on the non-contact rotating b lade vibrationmeasurementsystem

试验过程中,电机转速设置为:电机启动到2 000 r/m in后,300 s匀速上升到14 000 r/m in,峰值保持5 s后,100 s匀速下降到2 000 r/min。利用非接触旋转叶片振动测量系统,实时监测模拟转子各叶片在不同转速下的振动位移。离线处理时,利用单自由度和周向傅立叶分析两种共振分析方法,可准确获取标记叶片的共振幅值、共振转速、共振频率及激励阶次。本次试验进行两次起动,第一次起动为叶片完好状态时的振动特性试验。第二次起动前,利用线切割技术对5号叶片叶根部位加工一道裂纹。为考虑激励阶次对叶片振动的影响,第一次起动时,采用一定压力的连续气流直接对叶片进行激振;第二次试验过程中,没有对叶片进行激振。

为验证该系统测试数据的准确性,试验后利用锤击法对5号叶片的静频进行测量。试验时,将8片模拟叶片装载在模拟转轴上,使其处于自由状态。将一支接触式加速度传感器粘贴在5号叶片上,利用力锤单点激振、单点拾振,利用动态信号分析仪对采集的激励信号和响应信号做传递函数分析,进而输出模拟叶片静频。测量频率范围为0~2.5 kHz,频谱分析精度不低于2Hz。

4 试验结果

4.1非接触振动测量系统的试验结果分析

模拟转子运转中,利用非接触旋转叶片振动测量系统,对8片模拟叶片的实时振动进行监测,得出各叶片各状态下的同步振动和异步振动。试验后,利用单自由度和周向傅立叶算法对5号叶片的固有频率进行分析,结果如表1、表2所示。第一次试验过程中采用了气流激振,在11 800 r/min左右叶片有明显共振现象,激励阶次为9阶;第二次试验过程中没有对叶片进行激振,在12 600 r/min左右5号叶片才有共振,且激励阶次为8阶。

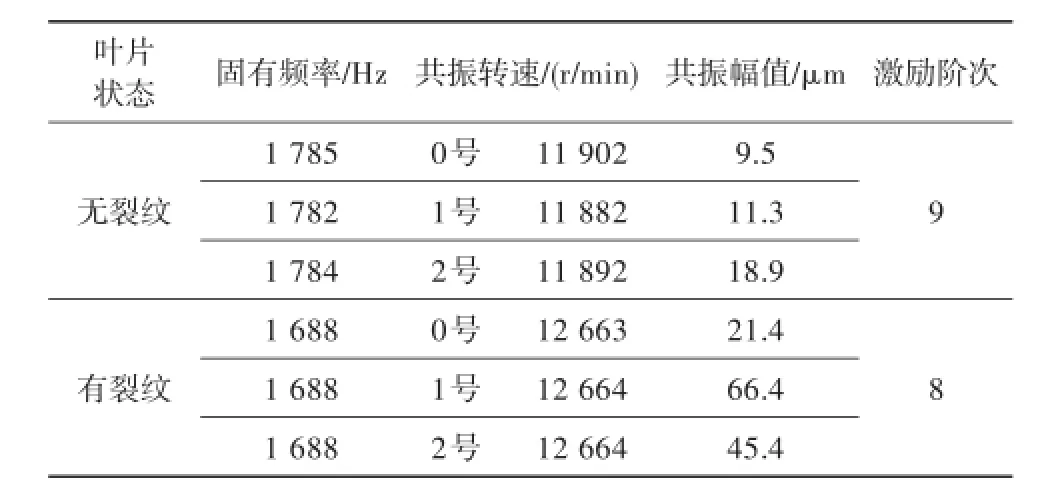

表1 R 5号叶片出现裂纹前后的固有频率特性(单自由度算法)Table 1 Natural frequency feature of the fifth blade before and after a crack(SDOFCurve Fit)

表2 R 5号叶片出现裂纹前后的固有频率特性(周向傅立叶算法Table 2 Natural frequency feature of the fifth blade before and after a crack(Circum ferential Fourier Fit)

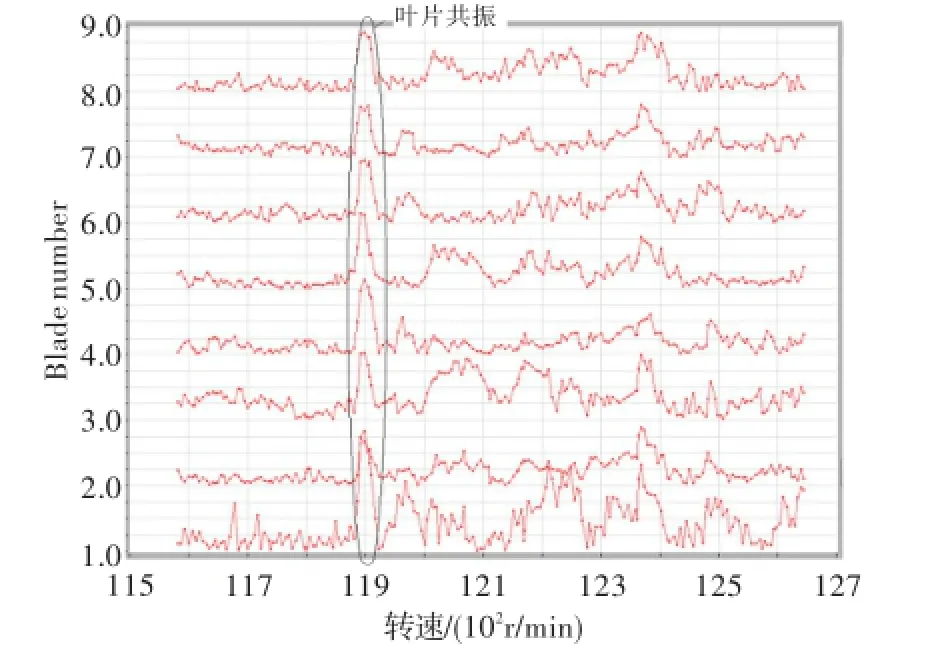

(1)叶片无裂纹时的测量情况

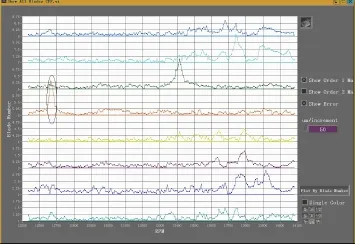

叶片无裂纹时,8片叶片的同步振动情况一致,在转速11 880~11 900 r/min时,各叶片产生明显的共振现象,如图3所示。

图3 R各叶片的振动情况(无切割裂纹)Fig.3 Vibration conditions of all the b lades(withouta crack)

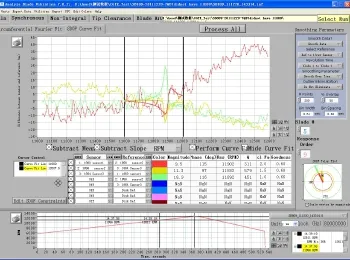

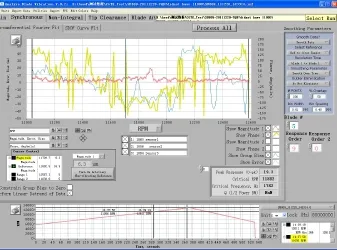

利用单自由度方法对5号叶片的动频进行分析,结果如图4所示。0号传感器监测出叶片的共振转速为11 902 r/min,5号叶片的共振幅值为9.5μm;1号传感器监测出叶片的共振转速为11 882 r/m in,5号叶片的共振幅值为11.3μm;2号传感器监测出叶片的共振转速为11 892 r/m in,5号叶片的共振幅值为18.9μm。计算出的激励阶次均为9阶,从而得出5号叶片在无裂纹时的固有频率约为1 784 Hz。

图4 R单自由度算法叶片共振频谱图(无切割裂纹)Fig.4 Synchronization vibration spectrogram using SDOFCurve Fit(withouta crack)

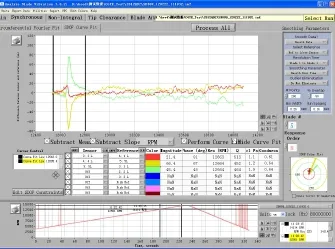

利用周向傅立叶算法分析的结果如图5所示,得出5号叶片的固有频率为1 782 Hz。共振转速为11 882 r/m in,共振幅值为19.3μm,激励阶次为9阶。

(2)叶片有裂纹时的测量情况

叶片有裂纹时,5号叶片在转速约为12 600 r/min时,有明显的共振情况发生,如图6所示。

图5 R周向傅立叶算法叶片共振频率图(无切割裂纹)Fig.5 Synchronization vibration spectrogram using Circum ferential Fourier Fit(withouta crack)

图6 R各叶片的振动情况(有切割裂纹)Fig.6 Vibration conditionsofall the blades(with a crack on the fifth blade)

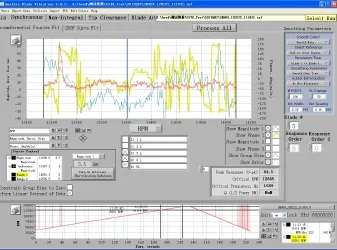

利用单自由度方法对5号叶片的动频进行计算,结果如图7所示。0号传感器监测出叶片的共振转速为12 663 r/min,振动幅值为21.4μm;1号传感器监测出叶片的共振转速为12 664 r/min,振动幅值为66.4μm;2号传感器监测出叶片的共振转速为12 664 r/m in,振动幅值为45.4μm。计算出的激励阶次均为8阶,从而得出5号叶片出现裂纹后的固有频率约为1 688Hz。

利用周向傅立叶算法分析的结果如图8所示,得出5号叶片的固有频率为1 689 Hz。共振转速为12 665 r/min,共振幅值为64.5μm,激励阶次为8阶。

4.2锤击法测量叶片静频的试验结果分析

利用锤击法先后对5号叶片无裂纹和有切割裂纹时的静频进行测量,结果为:无裂纹时叶片固有频率为1 742 Hz,有裂纹时叶片固有频率为1 640 Hz。可见,裂纹的存在使得叶片的固有频率降低。

图7 R单自由度算法叶片共振频率图(有切割裂纹)Fig.7 Synchronization vibration spectrogram using SDOFCurve Fit(with a crack on the fifth blade)

图8 R周向傅立叶算法叶片共振频率图(有切割裂纹)Fig.8 Synchronization vibration spectrogram using Circum ferential Fourier Fit(with a crack on the fifth blade)

4.3测量结果对比

采用单自由度和周向傅立叶算法分析得到的裂纹叶片的固有频率基本一致,即无裂纹时约为1 782Hz,有裂纹时约为1 689Hz。

第一次试验采用了气流对叶片激振的方法,故在11 800 r/min左右出现了9阶次的共振;第二次试验中没有采用气流对叶片激振的方法,故5号叶片(有裂纹)在12 600 r/min左右出现了8阶次的共振,而其他叶片共振转速更高。

非接触振动测量系统监测到的是旋转叶片的动频,锤击法测量的是旋转叶片的静频,动频比静频略高,从测量数据看与此规律较为吻合。两者结果比较一致,与理论计算的第一阶固有频率1 776Hz一致。

5 结论

(1)转子叶片有裂纹时,叶片的固有频率将降低,这一结论可作为叶片是否产生裂纹的一个判据。

(2)非接触振动测量系统应用于旋转叶片的共振监测中,所测数据真实可靠,将在叶片裂纹监测中发挥作用。

[1]Ostachowiez W M,Krawezuk M.Analysis of the effect ofcracks on the natural frequencies of a cantilever beam[J].Journalof Sound and Vibration,1991,150(2):191—201.

[2]Wauer J.Vibration of cracked rotating blades[J].Machine Vibration,1992,(1):126—131.

[3]沈亮霓,邹圆刚,刘晓波.风机叶片裂纹的诊断研究[J].机械设计与制造,2008,(6):130—132.

[4]任世美.基于小波包分解的转子叶片裂纹故障特征分析[J].冶金设备,2005,(6):39—41.

[5]刘晓波,黄其柏.转子叶片裂纹扩展故障诊断实验研究[J].华中科技大学学报(自然科学版),2005,33(9):50—52.

[6]钟志才,冯心海,敬发宪.叶尖定时测量数据计算机仿真方法研究[J].燃气涡轮试验与研究,2003,16(4):45—48.

[7]钟志才,范志强,李光辉,等.叶尖定时振动测量系统及其在某模拟试验件上的应用[J].燃气涡轮试验与研究,2008,21(4):42—45.

[8]钟志才,滕光蓉,陈香,等.风扇转子叶片的非接触振动测量[J].燃气涡轮试验与研究,2011,24(4):44—47.

Non-con tact rotating blade vibrationm easu rem ent system in rotor blade crack fault test

LIU Mei-ru,ZHU Jing,TENG Guang-rong,LIGuang-hui (China gas turbine establishment,Jiangyou 621703,China)

Using non-contact rotating blade vibration measurement system,the resonance amp litude,dynamic frequency,resonance speed and excitation orderwere obtained with themethods of Single Degree of Freedom(SDOF)Curve Fitand Circum ferential Fourier Fit.The results showed that the dynamic frequency of the cracked blade dropped significantly.Compared with the static frequencymeasured by the hammering method,it showed that the dynamic frequency was closer to the real situation.The system can effectively identify the existence of blade crack.The establishment of the system has great significance to the on-line monitoring technology of the blade crack fault.

non-contact rotating blade vibrationmeasurement system;rotorblade;crack;vibration characteristics;hammeringmethod;dynamic frequency;static frequency

刘美茹(1987-),女,满族,辽宁丹东人,助理工程师,从事发动机振动信号测试与分析工作。

V263.6

A

1672-2620(2015)02-0045-04

2014-04-13;修回日期:2014-07-22