基于有限元的发动机皮带轮受力分析

2015-08-17李小泉

李小泉

(承德石油高等专科学校汽车工程系,河北承德 067000)

基于有限元的发动机皮带轮受力分析

李小泉

(承德石油高等专科学校汽车工程系,河北承德 067000)

发动机试验过程中出现皮带轮断裂现象。针对皮带轮结构,采用有限元分析方法,对该结构的3种不同改进方案进行受力分析,得到发动机皮带轮的应力分布,通过疲劳计算比较4种方案,确定最佳方案。

发动机;皮带轮;有限元;应力

0 前言

某型发动机进行100h双超试验,当试验进行至第60h的时候附加皮带轮断裂,如图1所示。设计员决定重新设计几种不同方案,因此需要对各种方案的附加皮带轮受力情况进行CAE分析,以便为设计提供参考[1-2]。模型网格划分采用Hypermesh软件,在Patran里面施加边界条件,计算和后处理在Abaqus软件里面进行,网格单元类型为四面体单元和六面体单元。

1 分析模型和边界条件

1.1分析模型

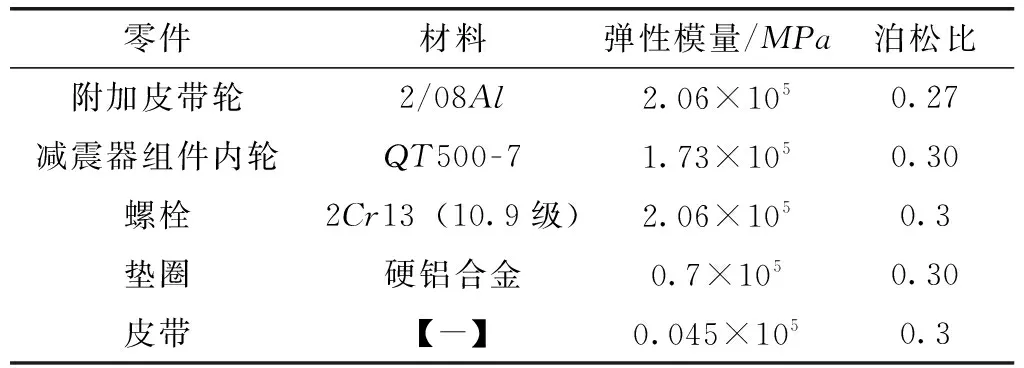

针对附加皮带轮进行受力分析,计算模型包括:附加皮带轮、减震器组件内轮、螺栓M8×20、垫圈及皮带部分。网格模型见图2。计算模型单元数和节点数见表1,各零件的材料特性见表2。

表2 分析中各零件的材料特性

1.2边界条件计算

附加皮带轮所带动的附件功率为:充电机2kW,空调压缩机6kW,皮带轮包角135°,因此附加皮带轮上皮带的松边拉力与紧边拉力可以计算出来。

紧边与松边拉力之差为有效拉力F,即带所传递的圆周力:

(1)

式中:F1为紧边拉力(N);F2为松边拉力(N);P为传递功率(kW);v为带速(m/s)。

又:

(2)

由式(1)可得:

由式(2)可得:

efα=2.781 80.5×2.356=2.781 81.178=3.337 5

发动机右旋转动,将紧边力与松边力分解:

对F1进行分解:

竖直方向:

F1Y=454.479 6×cos30°=393.59 N

水平方向:

F1X=454.479 6×sin30°=227.24 N

对F2进行分解:

竖直方向:

F2Y=136.169 7×cos15°=131.53 N

水平方向:

F2X=136.169 7×sin15°=35.24 N

4颗上紧螺栓采用M8(10.9级)的,上紧力矩为20~40N·m,取最大拧紧力矩40N·m,则每个螺栓的预紧力为:

1.3约束、载荷情况

其中:k为自变量个数;n代表本文选取的城市数量;T为研究的时间跨度.在5%的显著水平下,如果F2小于临界值,则接受原假设,选择H2,为常系数模型;如果拒绝原假设,则检验假设H1.若F1小于临界值,则接受原假设H1,确定模型为变截距模型;反之,则选择变系数模型.本文中n=20,k=2,T=11,在此基础上得到

根据实际情况,对减震器组件内轮约束端面所有平动自由度,皮带两端根据实际角度分别按紧边力与松边力施加。除螺栓与内轮螺孔采用tie接触外,其余接触均为small接触类型。约束、载荷情况见图3。

1.4计算方案

内轮法兰及定位槽见图4。

方案一:原装机状态;

方案二:改用大垫圈;

方案三:改用大垫圈,内轮法兰加大,定位槽宽度减小到8mm;

方案四:改用大垫圈,内轮法兰加大,定位槽宽度减小到8mm,附加皮带轮厚度增加到2.5mm。

4种模型不同方案情况对比见表3。

表3 模型4种不同方案情况对比

2 计算结果及分析

方案一为原机装配方案。

由图5—6可见:附加皮带轮最大等效应力为658.1MPa,为压应力,可以承受,其下部靠近皮带的螺孔局部受到的最大拉应力为225.6MPa。查机械设计手册,2/08Al材料的抗拉强度σb=275~440MPa,则其拉压疲劳极限应力值为σ0t≈0.3σb=82.5~132MPa,原模型皮带轮最大拉应力为225.6MPa,已经远远超出了其拉压疲劳极限最大值,可见当皮带轮转动时,螺孔附近会受到交变的拉、压应力作用,由于超出了皮带轮材料的疲劳许可极限值,因此皮带轮会由于疲劳而从螺孔处开始局部破坏,最终导致大范围材料失效,而当发动机超速超负荷运行时皮带轮受力会更加恶劣。

2.2方案二

方案二是在原模型的基础上,用一个大的垫圈代替4个小垫圈,并且该垫圈比4个小垫圈的厚度要厚。

由图7—8可见:更换为大垫圈以后,附加皮带轮最大等效应力为490.3MPa,其下部靠近皮带的螺孔受到的最大拉应力为100.3MPa,且未出现局部点大应力现象。此情况下最大拉应力要远远低于原模型方案,位于安全许可范围之内。

2.3方案三

方案三是在方案二的基础上,加大减震器内轮的外径,同时减小内轮定位槽的宽度,以便增大内轮与皮带轮的承压面积。

由图9—10可见:更换为大垫圈、增大内轮与皮带轮的接触面积以后,附加皮带轮最大等效应力为502.2MPa,其下部靠近皮带的螺孔受到的最大拉应力为100.8MPa。如果考虑到计算误差,则此情况下皮带轮的受力情况同方案二相比结果相差不大,没有什么实质性的改善。

2.4方案四

方案四是在方案三的基础上,将皮带轮的厚度由2mm增厚为2.5mm。

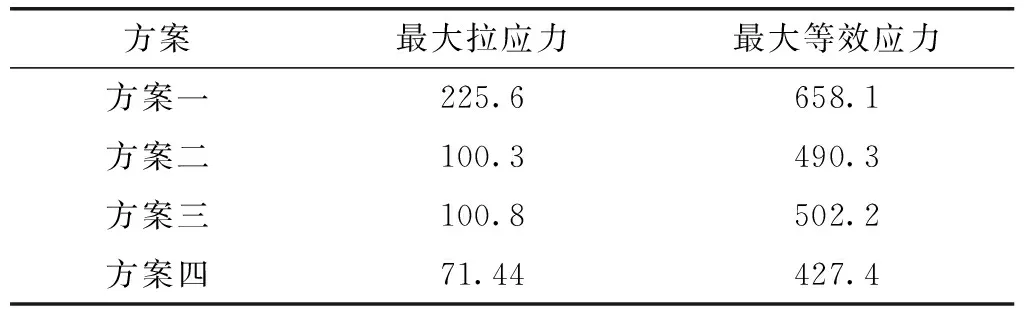

由图11—12可见:更换为大垫圈、增大内轮与皮带轮的接触面积并增厚附加皮带轮以后,附加皮带轮最大等效应力为427.4MPa,其下部靠近皮带的螺孔受到的最大拉应力为71.44MPa。此方案同前几种(见表4和图13)相比较,拉应力明显降低,已经低于最小允许疲劳极限值,皮带轮受力得到很大改善。

表4 模型4种不同方案受力对比 MPa

3 结论

采取4种不同方案,对各种方案的附加皮带轮受力情况进行CAE分析,分析可知:

(1)原模型附加皮带轮断裂是因为皮带轮受到拉、压应力作用超过疲劳极限安全值,从而在螺孔附近产生疲劳破坏引起。

(2)比较4种方案,方案四拉应力最小,其次为方案二、三与原模型。

(3)如果皮带轮材料、制造等方面能达到较大的抗拉强度,则方案二就可以满足使用要求,但如果从纯安全方面考虑,则建议优先选用方案四。

【1】徐延海.皮带轮疲劳强度的数值计算分析[J].机械传动,2007(3):45-47.

【2】雷玉珍,张倩倩,刘为,等.汽车空调离合器皮带轮疲劳失效分析[J].精密成形工程,2011(5):83-86.

StressAnalysisReportofEnginePulleyBasedonFEM

LIXiaoquan

(AutomotiveEngineeringDesect1ment,ChengdePetroleumCollege,ChengdeHebei067000,China)

Thepulleyrupturedinanenginetestprocess.Accordingtothestructureofenginepulley,finiteelementmethod(FEM)wasusedtoanalyzethestructurestressbasedonthreedifferentimprovementschemes.FromtheFEMresult,stressdistributingruleoftheenginepulleywasobtained,andtheoptimalschemewasdeterminedbythecomparisonofthefatiguecalculation.

Engine;Pulley;FEM;Stress

2015-03-24

李小泉(1979—),男,硕士,讲师,主要研究方向为汽车制造工艺。E-mail:lxquan79@126.com。