薄板烘丝机自动排放式输水系统的改造

2015-08-15朱建新赵淑华河南中烟工业有限责任公司安阳卷烟厂河南安阳455004

朱建新 赵淑华(河南中烟工业有限责任公司安阳卷烟厂,河南 安阳 455004)

薄板烘丝机自动排放式输水系统的改造

朱建新赵淑华

(河南中烟工业有限责任公司安阳卷烟厂,河南安阳455004)

针对制丝车间薄板式烘丝机在烘丝过程中存在烘丝机筒壁温度波动较大、水分控制效果不理想及耗能大等问题,对烘丝机自动排放式输水系统加以改造,在生产中明显得提高了CPK值,其平均合格率由31.79%提高到99.27%,有效提高了烟丝含水率的控制精度,提高了烟丝合格率,达到了优质、节能、降耗效果。

烘丝机;输水系统;水分;自动控制

在烟厂的制丝生产过程中,烘丝机是重要的设备之一,是保证卷烟内在质量的关键性设备。它的主要作用有四。首先是干燥,把含水率较高的烟丝干燥到适合卷制烟支所需的含水率。其次是填充,通过烘丝机使烟丝可以得到进一步松散和变形卷曲,增加弹性,使叶丝和梗丝得到膨胀定型,从而提高烟丝的填充能力。第三是烘烤,烘烤过程使部分青杂味物质得以挥发排除,使香气显露,使烟味变得醇和,因此通过烘烤可以一定程度的提高烟丝的品质。最后是拌匀,通过烘丝过程使烟丝运动和加温,烟丝中的不同配方成分和添加物料更加均匀,可使同批烟支的成分和品位基本一致。在这些作用中,干燥和填充能力是主要作用。因此对于烟丝在经过烘丝机的干燥和烘烤后有一些质量指标比如含水率、出料温度、填充值等要进行有效控制。大量实践证明烘丝质量要达到规定指标,其核心在于筒壁温度是否稳定在工艺控制指标范围内。

一、存在的问题

在实际生产过程中,特别是首批生产时,饱和蒸汽输送管道内及薄板烘丝机换热机组内存留大量冷凝水不能及时排空,造成首批生产时烘丝机筒壁温度波动较大,同一牌号批次间质量不稳定,Cpk值最大的仅为0.62,筒壁温度平均合格率仅为31.79%(表1)。另一方面,由于首批生产,蒸汽管道及换热器内的冷凝水排除系统时间较长,烘丝机首批预热时间过长,高达30min,所消耗的蒸汽量及用电量消耗过大。

二、问题分析

通过存在的问题可以了解到CPK值过低,且波动性大,同时生产过程中耗能也大,因此,以提高出口水分CPK值和降低能耗作为系统改造升级的主要目标。首先,我们把影响首批筒壁温度的潜在因素作为测量分析,其中包括:入口水分实际值、增温增湿机工作压力、电子称、热风温度以及疏水效果。在对5个对筒壁温度有显著影响的因素分析中,只有疏水效果与筒壁温度有较强的正相关关系,入口水分、增温增湿机工作压力、入口秤流量、热风温度与筒壁温度有较强的负相关关系。因此,疏水效果是影响筒壁温度波动的主要原因。

其次,在首批生产过程中,截止阀将饱和蒸汽通过旋转接头进入加热器内,通过调整气动薄膜调节阀,从而调整进入旋转接头的蒸汽量,达到烘丝机的工艺要求,蒸汽由旋转接头进口进入布满烘筒内壁的热交换板,并随着烘筒的转动,对烟丝进行烘焙,热交换后,蒸汽和冷凝水的混合物由旋转接头出口流入到疏水阀泵中,形成冷凝水并排放。然而在生产过程中,热交换后的冷凝水需要集中排出,再进入蒸汽冷凝水回收管路中,由于其他关联设备的蒸汽冷凝水不定时排入冷凝水回收管路,造成冷凝水回收管路有背压,且背压变化无规律,不稳定因素多,当回收管道内的背压高于0.1MPa时,将启动动力蒸汽强制疏水,这时将消耗大量的动力蒸汽;同时,在反复调整蒸汽进入薄板加热器的过程中,蒸汽压力波动较大,也将消耗大量的蒸汽量,筒壁温度也随之产生较大的波动,如图1所示。

目前,行业内尚无较好的解决方案可以借鉴,经研究分析,在烘丝机冷凝水排放口设计安装一套具有一定储存能力且能自动识别蒸汽与冷凝水,具有自动排放冷凝水及空气的疏水罐装置。

表1 2014年7月首批薄板烘丝机筒壁温度Cpk值统计表

图1 改进前输水系统示意图

通过以上的简要分析可以得出结论:造成薄板干燥筒壁温度稳定性差及蒸汽消耗量较大的主要原因是控制过程中疏水效果不理想,造成准确度不够,中心值偏离目标较大,有较大的改进空间。

三、改进措施

1.改进思路

薄板烘丝机启动后,蒸汽管道及筒体加热器内存有大量空气,饱和蒸汽与这些空气混合,此时饱和蒸汽经过热交换后在加热器表面冷却,空气逐步集聚并形成绝热层,而空气本身是级差的热导体,仅1mm厚度的空气层其热阻就相当于13.2mm厚的铜板,因此,空气有极强的绝热作用,热阻较大,严重影响加热器的热传递效率,当加热器内部形成一定量的空气时,形成气阻,导致疏水效果降低,换热能力下降,筒壁温度波动较大。

2.方案实施

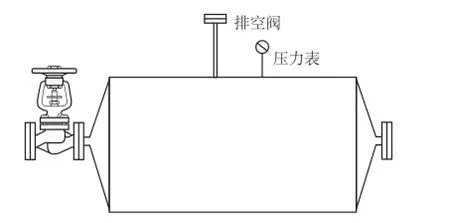

(1)在薄板烘丝机冷凝水出口加装一套疏水罐,在烘丝机预热及生产过程中,储存一定量的冷凝水、闪蒸蒸汽及CO等不凝性气体,如图2所示。

图2 输水罐

(2)在疏水罐上部安装一套ATVB-2DDN20自动排空及破真空阀组,以便在设备启机时自动排除蒸汽管道及加热器内的空气,设备停机后,自动破坏掉换热器内的真空,使冷凝水能够在重力的作用下经疏水阀后集中回收,如图3所示。

图3 排空阀组

(3)在疏水罐内增加一套温度传感器,此温度检测装置通过信号线,传递到自动控制系统中,该控制系统可以根据冷凝水温度自动选择是直接排入地下水,还是回流到冷凝水收集管道进行循环利用。通过烘丝机冷凝排放水管道温度检测装置,冷凝水由旋转接头出口排出时,经截止阀进入温度检测仪,温度探头检测水温,当低于100℃时,左侧气动球阀打开,右侧气动球阀关闭,冷凝水从排空管道排入地下;当高于100℃时,右侧气动球阀打开,左侧气动球阀关闭,冷凝水通过冷凝水回收的管道流入疏水阀收集循环利用(温度设置可根据实际效果任意调整),如图4所示。改造过程中应用的温度自动控制程控器及自动疏水装置实物图见图5、6。

图4 改进后输水系统示意图

图5 温度自动控制程控器

图6 自动输水装置

表2 2014年9月首批筒壁温度Cpk值统计表

四、改进效果

1.设备启动预热时间由30min缩短到10min

我厂使用的SH627Y型薄板烘丝机耗电总功率为30.75kW,统计2013年度烘丝机总预热时间为360h,预热总耗电为11070kW,改进后平均年度预热时间为120h,预热总耗电 为3690kW,工业用电0.83元kW ・h。

2.提高换热效率,减少蒸汽消耗量

改进后可及时自动排除系统内CO等不凝性气体,有效避免了换热器内壁形成的隔热层及气阻的形成,提高换热效率,有效减少蒸汽消耗量。SH627Y型薄板烘丝机蒸汽消耗量为2.2~2.7t/h,统计2013年度烘丝机总预热时间约为360h,预热总消耗蒸汽量为792~972t。蒸汽制造成本为390元/t。

3.筒壁温度稳定性大幅提高,产品质量有效提升

实现了热交换后冷凝水与蒸汽的自动识别,克服了背压过高对系统的影响,疏水效果及筒壁温度稳定性大幅提高,产品质量得到有效提升,筒壁温度Cpk值由改进前0.62调高到2.1以上,平均首批合格率达到99.27%。

用过MAS采集的数据可看出,12批的筒壁温度Cpk最高值为3.04,最低值为2.1。平均合格率为99.27%(表2)。

五、结论

本次对薄板烘丝机自动排放式输水系统的成功改造,在生产中明显得提高了CPK值,其平均合格率由31.79%提高到99.27%,有效的提高了烟丝含水率的控制精度,同时也节约了能源,提高了效益。

[1]李秀芳,王永华等.解决烘丝机干头干尾的方法与实现[J].烟草科技,2013.9.

[2]彭呈华.有效减少SH623B型薄板式烘丝机烘丝干尾量研究[J].广西轻工业,2009.10.

TS452;TK173

B

1671-0711(2015)11-0072-04