高职焊接教学中关于焊接机器人焊缝跟踪的研究

2015-08-10白利兵

白利兵

【摘 要】随着现代化加工技术对焊接人才的需求,机器人焊接课程被逐步引入到高职院校课程中;以高职院校焊接教学为研究背景,从技术角度对机器人焊缝跟踪进行研究,以期对高职院校焊接实验教学提供一定的技术支持。

【关键词】高职院校 焊接教学 焊缝跟踪 机器人

【中图分类号】 G 【文献标识码】 A

【文章编号】0450-9889(2015)07C-0185-03

在焊接机器人的自动控制中,要求机器人能认别焊缝位置并沿着焊缝自动规划焊接轨迹。目前,大部分的焊接机器人的位置识别都是通过示教的方式完成,并人为提前精确地规划好焊接的轨迹。然而,大型焊接件在人为规划焊接轨迹时,由于焊件的特点,单纯的示教轨迹识别无法完成大范围和高精度的焊接。为此,在焊接实验教学中提供一种具有大范围和高精度的可自动跟踪焊接机器人具有重要意义。

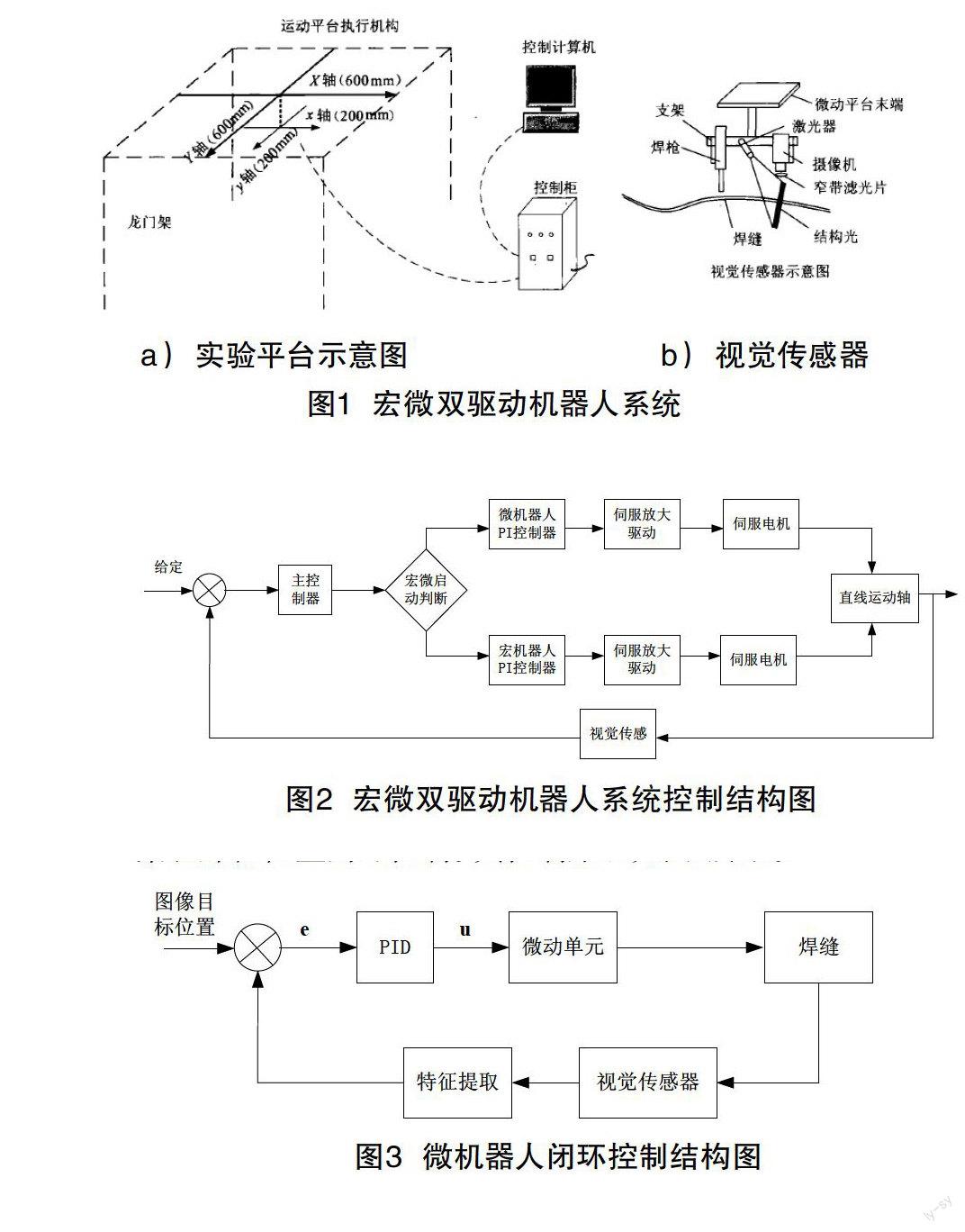

一、宏微双驱动实验系统

宏微双驱动焊件机器人系统由机器人本体、视觉采集模块、控制系统和上位计算机组成,如图1a)所示。机器人本体由宏机器人和微机器人组成,宏机器人由行程为600mm的两个自由度组成,微机器人由行程为200mm的两个自由度组成,四个关节均采用伺服电机驱动。宏机器人用于大范围移动,微机器人实现高精度调节。微机器人安装于宏机器人末端,微机器人装有焊枪和视觉传感器模块。视觉模块由激光器、摄像头、图像采集卡等组成,如图1 b)所示。

宏微双驱动实验系统的控制策略如图2所示。主控制器根据期望的焊接轨迹与反馈的误差大小判断是启动宏动单元还是微动单元。宏动单元在运行前,通过多点示教完成焊缝的大体轨迹规划,微动单元与视觉传感系统组成闭环,实现焊缝的自动跟踪。

a) 实验平台示意图 b) 视觉传感器

图1 宏微双驱动机器人系统

图2 宏微双驱动机器人系统控制结构图

二、焊缝跟踪

(一)宏机器人粗跟踪规划

由于机器人在控制的过程中,对于同一个目标有多种姿态可以实现,不同的姿态形式影响机器人的整体性能。因此宏机器人在接到焊接任务后,首先通过视觉传感器确认焊枪和焊缝的位置,依据机器人焊枪运动连续和冲击小的原则初步选择一组合适到达的姿势。接着采用基于笛卡尔坐标关节空间的对轨迹规划模式,对宏机器人的末端位姿进行规划。将焊缝的示教采样点作为宏机器人轨迹规划的参考点,对于简单的焊缝,示教点的间隔可以稍微大些,相应的对于复杂的焊接任务,为了提高精度将示教点划分得尽可能细,特别是在大转角处,大突变的焊缝处。宏机器人粗跟踪是精跟踪的基础,合理的粗跟踪将大大减少后续精跟踪的跟踪速率和精度等级。

(二)微机器人精跟踪闭环

微机器人串联于宏机器人的末端,且处于其中间位置,随着宏机器人一起运动,宏机器人在焊缝粗跟踪的过程中结合轨迹规划的效果,确保微机器人将处在焊缝中心附近。结合微机器人惯量小,响应速度快的特点,采用PID算法完成焊缝图像采集和焊枪位置闭环控制。其控制原理如图3所示。

图3 微机器人闭环控制结构图

由图3可知,微机器人的动作和目标为使焊缝的实际轨迹点和焊枪的实际轨迹点的误差在许可范围内,由图形处理软件给定当前焊缝的理论位置和焊枪当前的位置,通过PID控制器对微动单元的速度和位置进行调节,驱动微机器人进行焊接工作,接着由视觉传感器采集到焊枪的实际位置,反馈到下一次循环中。由于微机器人的运动是在宏机器人的运动前提下,运动范围小,所需调节小,因此通过PID调节可以很好满足任务要求。

(三)宏微机器人协调运动

一般情况下,宏机器人和微机器人在焊缝自动跟踪时是单独完成的。宏机器人通过三次多项式或高次多项式轨迹规划,可以提高机器人运行的稳定性,同时将微机器人置于焊缝中间位置附近。但当宏运动的轨迹规划受到机构约束与焊缝的位置相差较大时,微机器人的视觉传感器将失效,无法找到焊缝的位置。此时,应将宏微双驱动协调运动,运动遵循宏机器人运动为主,尽可能的多次小范围调节,微机器人运动为辅,主要起着位置采集指导宏机器人运动的作用。使微机器人回到焊缝中间位置附近。宏微机器人协调运动在焊接作业空间受限的场合使用的次数较多,所需焊接时间较长,这时需要合理分配焊接精度和焊接效率。

三、实验与结果

宏微双驱动焊接机器人实验平台如图4 a)所示,焊缝位置图像获取系统如图4 b)所示。给出了折线焊缝和S形曲线焊缝示教建模和自动跟踪实验结果。

a)宏微双驱动机器人实验样机 b) 焊缝图像采集点

图4 宏微双驱动机器人实验系统

焊缝的示教和建模如图5所示,其中,“*”为焊缝曲线示教采集点,图5 a)为折线焊缝曲线拟合图形,图5 b)为S形焊缝曲线拟合图形。折线焊缝曲线拟合采用一阶多项式拟合实现,S形焊缝曲线拟合采用三次多项式拟合实现,拟合结果与焊缝位置相近。

a) 折线焊缝建模

b) S形焊缝建模

图5 焊缝建模

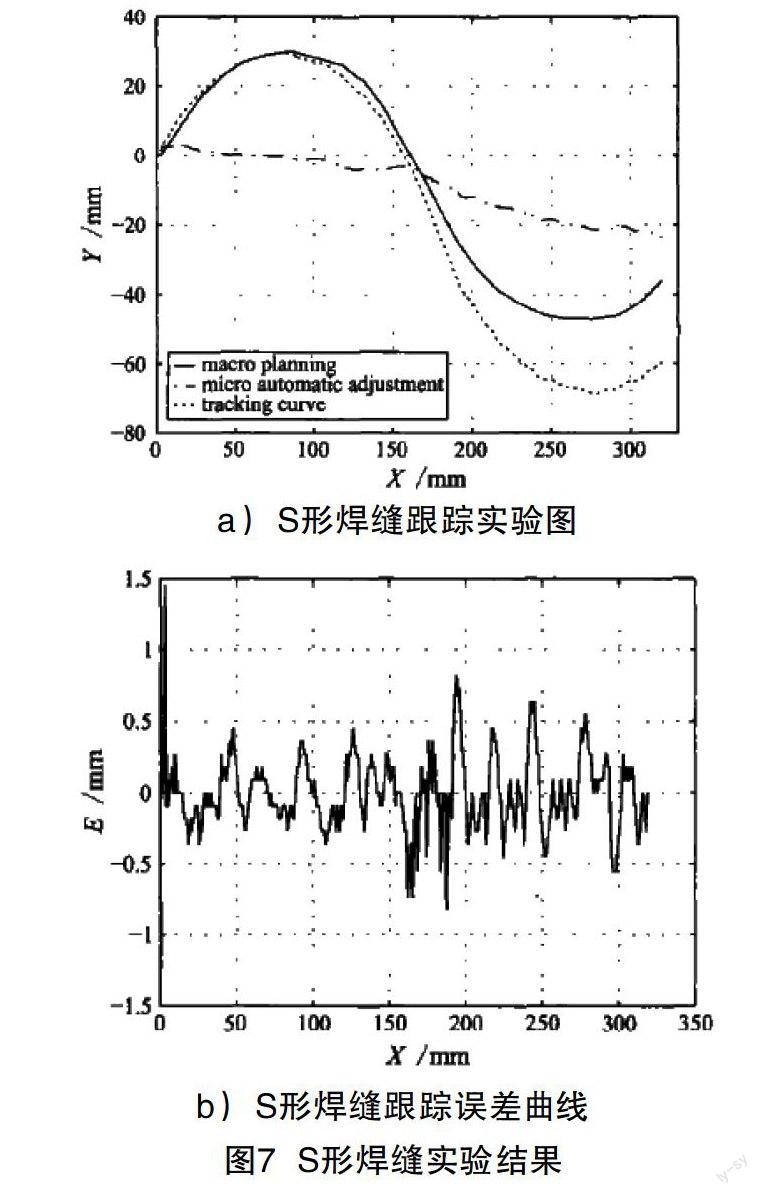

图6为折线焊缝跟踪实验结果,宏微双驱动机器人的各关节采用直线插补,完成焊缝的自动跟踪;图7为S形焊缝跟踪实验结果,宏微双驱动机器人的各关节采用三次多项式插补,完成焊缝的自动跟踪;图6 a)和图7 a)为宏机器人期望轨迹、微机器人精调曲线和焊枪实际轨迹。图6 b)和图7b)为误差曲线。由实验误差结果可知,采用具有宏微双驱动焊接机器人的误差在±0.5mm范围内,可实现大范围、高精度的焊缝自动跟踪。

a) 折线焊缝跟踪实验图

b) 折线焊缝跟踪误差曲线

图6 折线焊缝实验结果

(下转第192页)

(上接第186页)

a) S形焊缝跟踪实验图

b) S形焊缝跟踪误差曲线

图7 S形焊缝实验结果

以高职院校焊接实验教学为背景,提出了一种基于运动规划的宏微双驱动焊接机器人焊缝自动跟踪方法。给出了焊缝建模的过程,实现宏机器人在示教下进行焊缝轨迹粗跟踪,可实现大范围焊缝跟踪。通过激光视觉传感器,实现微机器人与焊缝位置闭环控制,实现快速响应、高精度焊缝自动跟踪。最后同时进行折线和S形曲线焊缝实验,验证基于宏微双驱动焊缝自动跟踪方法的有效性。

【参考文献】

[1]陈海永,方灶军,徐德,孙鹤旭. 基于视觉的薄钢板焊接机器人起始点识别与定位控制[J]. 机器人,2013(01)

[2]吕喜明,李明远. 最小二乘曲线拟合的MATLAB实现[J]. 内蒙古民族大学学报(自然科学版),2009(02)

[3]刘定强,黄玉美,谢礼,杨勇. 压电型宏微双驱动精密定位系统点位协调控制[J]. 农业机械学报,2011(04)

[4]肖献强,张志宇,张文,李欣欣. 基于机器视觉的宏/微双驱动与控制系统的研究[J]. 微特电机,2008(06)

[5]陈华斌,黄红雨,林涛,张华军,陈善本. 机器人焊接智能化技术与研究现状[J]. 电焊机,2013(04)

(责编 丁 梦)