石油催化裂化催化剂生产废水减排技术应用进展

2015-08-10王红萍曾德金梁维军

贺 勇,王红萍,曾德金,梁维军

(1.中国石化催化剂有限公司长岭分公司,湖南岳阳 414012;2.武汉大学资源与环境科学学院,湖北武汉 430079;3.水资源安全保障湖北省协同创新中心,湖北武汉 430072)

催化裂化催化剂是石油炼制中用量最大的催化剂[1,2],生产中会产生含硅、氨氮、悬浮物和酸碱盐的多种废水,外排不仅危害环境,还浪费大量的硅源、铵源,降低催化剂产率。近年来,为了降低单位产品水耗、减少单位产品的污水外排量,保证污水达标排放,研究领域和生产企业开展了大量的研究,一些技术已经取得了成功,并在生产中得到了应用,同时,还存在一些亟待解决的问题。工业生产中废水的零排放日渐成为废水处理的发展趋势[3,4],炼油催化剂生产工业也必将如此。本文梳理当前已经取得的成果和存在的问题,预测未来发展趋势,为后续研究和应用提供借鉴。

1 生产用水与废水

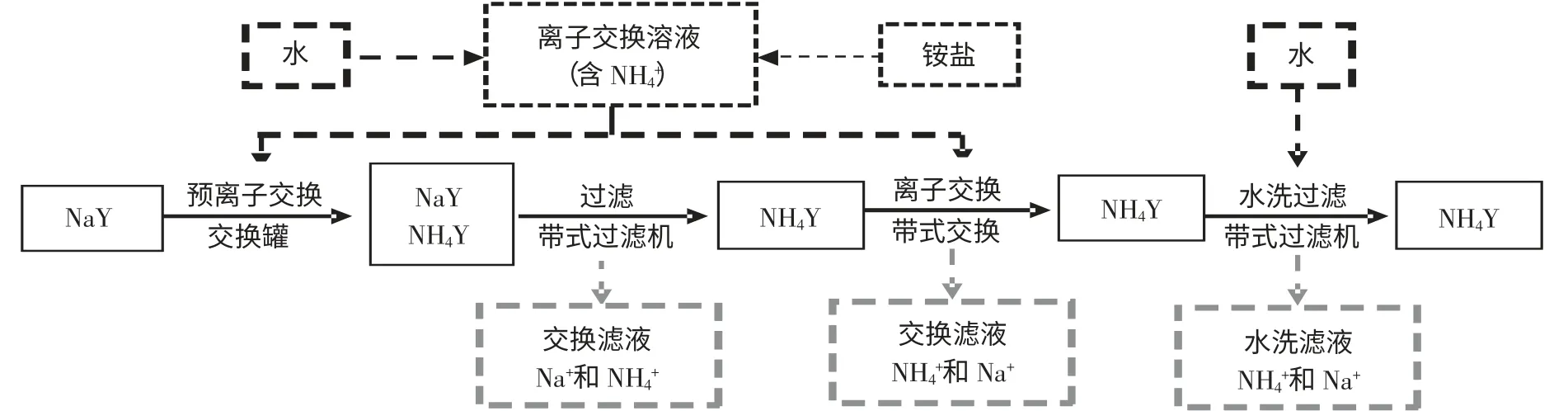

FCC 催化剂生产过程可归结为三个过程:分子筛合成、分子筛改性和催化剂成型,相应的典型的用水与排水过程分别(见图1~图3)。各过程产生的废水中污染物分别来自于分子筛晶化母液 分子筛离子交换改性废水、催化剂喷雾干燥和焙烧过程尾气洗涤废水和各种洗涤过程。

图1 分子筛合成用水与排水(以NaY 分子筛合成为例)

2 废水污染物减排技术

2.1 物料回收

FCC 催化剂生产中外排的主要物料包括硅、铵盐、稀土和分子筛或催化剂颗粒。通过物料回收,大幅度减小了工艺排放污水中污染物浓度和物料的消耗量。

2.1.1 硅回收利用 分子筛合成中,投料中的硅/铝比远高于分子筛中的硅/铝比,随母液和分子筛洗涤滤液排放出大量的硅,通过向母液中加入硫酸铝制备硅铝胶回用于分子筛合成,生产上已经将硅的利用率从过去的52 %提高到83 %,甚至可提高到90 %[5-8]。一方面,减少了含硅污水排放量和硅的排放总量,同时,减小了硅源的消耗量。

图2 NaY 分子筛改性用水与排水(以铵离子改性为例)

图3 FCC 催化剂成型用水与排水(以制浆+喷雾干燥+焙烧工艺为例)

2.1.2 铵盐回收 铵盐回收在FCC 催化剂生产中已经得到了广泛的推广。分子筛离子交换改性中,排放的离子交换废液中含有大量未交换的铵离子,氨氮浓度可达3 000 mg/L~5 000 mg/L,加碱调节pH 到11,采用热泵闪蒸汽提法,可将废水中的氨氮含量降到4 mg/L,蒸发出来的氨气用硫酸吸收,制得硫酸铵溶液作为原料在系统中直接回用,并且经济可行[9-11]。采用铵盐循环利用工艺后,回收铵盐含氮量占参与生产过程总氮量已经达到68 %以上[10]。

2.1.3 稀土回收 稀土在改善FCC 催化剂的活性和稳定性方面具有优良的性能[2],但是,价格昂贵,排放到环境中对生物具有毒性[12]。 分子筛稀土盐溶液离子交换改性排放废液,采用加碱沉淀的方法或萃取法[13,14],可有效回收稀土并回用于分子筛改性工艺中,其中尤其以碳酸钠或碳酸氢钠沉淀法为最佳[14],但是,国内工业应用的报导不多。

2.1.4 分子筛或催化剂颗粒回收 各种废水中都含有相应的悬浮颗粒物物料,尤其分子筛洗涤、催化剂洗涤、离子交换改性工艺中,废水中的悬浮颗粒都是相应的分子筛颗粒或催化剂颗粒,分别收集各工序废水,经沉淀浓缩后,底部悬浮颗粒物返回至适宜的生产工序,既减少了废水中的污染物,又提高了产品收率[15]。

2.2 梯级用水

为了减少FCC 催化剂生产过程中污染物排放,首先从各用水环节内、用水环节间梯级回用减少了废水的排放量。如分子筛离子交换改性工艺中,在水平带式过滤机上通过采用多级逆流交换工艺,不仅大幅减少了离子交换废液的排放量,还减小了废液中污染物的浓度,提高了铵盐利用率,也减小了铵盐消耗量[16]。

FCC 催化剂制备后期焙烧后用硫铵、氨水溶液洗涤时,采取多级逆流洗涤工艺,大幅减少了洗涤水外排量、洗涤水量和硫铵氨水的消耗量,并将洗涤后排放的水收集回用于气流干燥喷淋塔捕尘,进一步减少新鲜水用量[17]。

2.3 处理后回用

各工序废水中都含有一定浓度的分子筛或催化剂颗粒,回用时沉淀法起到了初步分离的作用,对于氨氮含量高的废水,经汽提去除氨氮后,pH 约11,含有大量的游离碱,可补充至尾气洗涤系统参与尾气洗涤(尾气中含有盐酸)[18]。

2.4 处理后排放

各生产过程废水分类回收利用后,仍然需要排放的污水进入综合污水处理系统,根据是否含有超排放标准的氨氮分别进入低氨氮综合污水处理系统和微氨氮综合污水处理系统。综合污水中除了含有一定浓度的氨氮外,主要污染物是悬浮物、酸、碱和盐,调节pH和去除悬浮物是综合污水处理的主要目标。调节pH后混凝沉淀被广泛采用,并且可取得满意的效果[19,20]。

低氨氮综合污水经过混凝沉淀处理后,进入生化系统脱氮,短程硝化具有节约碳源降低能耗的优势,具有推广价值[21,22]。

3 存在问题

FCC 催化剂生产中,废水污染物减排近二十年已经取得了很大的进步,但是,仍存在一些过程废水工业生产中仍未能获得良好的处理路径,直接进入了综合污水处理系统。

3.1 喷雾干燥和焙烧尾气洗涤废水

喷雾干燥尾气循环洗涤系统排污水悬浮物含量高、酸性强,且粒径小,间歇性排放到综合污水处理系统,对系统形成冲击性负荷,威胁系统稳定运行。有研究表明不改变pH 条件下,混凝、离心分离,均可实现固液分离,但是,混凝法由于药剂用量大,对回收催化剂性能可能会产生影响,且费用高,离心分离因强酸性工况设备昂贵难以实现工业化应用[23]。

3.2 分子筛洗涤废水

尽管分子筛晶化母液回用率已经很高,但是,分子筛洗涤水回用时,由于浓度较低,悬浮物含量高,回收利用困难,制约了硅利用率的进一步提升。

3.3 其他

除了以上两类废水以外,氨氮回收率仍未提升到理想水平。氨氮虽然参与生产过程,但是,最终不进入产品,当前氨氮系统中循环利用率约70 %,但是,另外30 %进入低、微氨氮综合废水系统或进入大气。低浓度氨氮废水是氨氮资源耗费的主要源头之一。对于氨氮浓度几百到上千毫克每升的低浓度氨氮废水,采用汽提回收氨氮的工艺不经济,进入低氨氮综合污水处理系统,预处理后进行生化处理,需要补充大量的碳源,能源消耗也较大,费用高,当前还缺乏理想的处理工艺。

另外,还有一些工艺废水几乎没有受到关注,如分子筛抽铝或脱铝工艺废水,综合废水盐含量高等问题。

4 发展趋势

综上所述,当前FCC 催化剂生产过程,水平真空带式过滤机逆流洗涤工艺和逆流离子交换工艺、分子筛母液制备硅铝胶、热泵闪蒸汽提氨等关键技术有效提高了物料利用率,降低了污染物排放量和废水排放量,酸碱中和、混凝沉淀、生物脱氮保证了综合污水pH、悬浮物、氨氮满足排放要求。

未来发展的目标是进一步提升硅利用率和氨氮循环利用率,减少污水总排放量和新鲜水耗量,降低处理费用,提高处理效率;另外,盐也将进入污水减排的日程。从技术角度看,膜处理等有利于资源回用的新技术将会得到更多的推广应用。

[1] 钱伯章,朱建芳.石油炼制催化剂的新进展[C].第1 届全国工业催化技术及应用年会,中国四川成都,2004.

[2] 张广林,孙殿成.炼油催化剂[M].北京:中国石化出版社,2012:163.

[3] EBA 工艺让煤化工污水零排放[J]. 石油化工应用,2015,34(6):120.

[4] 工业冷却水实现近零排放[J].化学与生物工程,2012,(2):17.

[5] 李仲县,吴建强,毛学文.硅全循环NaY 分子筛合成工艺的工业应用[J].石油炼制与化工,1998,(10):26-28.

[6] 蒋飞华.NaY 分子筛含硅废水综合回用工艺探讨[J].广州化工,2013,(21):131-132.

[7] 杨晓虎,张新海,李强,等.提高FCC 催化剂活性组分分子筛硅源利用率的途径[J].石化技术与应用,2008,(1):66-69.

[8] 岳虎秀,张吉华,钱勇,等.NaY 分子筛的清洁生产措施[J].石化技术与应用,2008,(4):350-352.

[9] 钱伯章.炼油催化剂废水脱氨氮获突破[J].炼油技术与工程,2010,(4):48.

[10] 薛英广,韩雪松.催化裂化催化剂生产过程铵盐的循环利用[J].甘肃科技纵横,2014,(9):35-36.

[11] 郭宏山. 解决分子筛和炼油催化剂生产中废水氨氮污染问题的途径与对策[J].石油炼制与化工,2001,(6):47-50.

[12] 刘明华,邓斌.稀土对生态环境的影响[J].环境与健康杂志,1999,(5):316-318.

[13] 张继光.萃取法回收分子筛滤液中稀土技术[J].工业催化,1995,(1):45-52.

[14] 焦念信.分子筛生产废水中稀土元素的回收利用[J].齐鲁石油化工,1995,(5):70.

[15] 郑育明.FCC 催化剂生产过程水的优化应用[J].石油学报(石油加工),2012,(S1):160-163.

[16] 钟艳,邹旭彪,秦松,等.FCC 催化剂的清洁化生产技术[J].工业催化,2006,(8):27-30.

[17] 潘兴红,袁曙辉.催化裂化催化剂制备过程中水资源的综合利用[J].广州化工,2015,(9):190-191.

[18] 岳虎秀. 催化裂化催化剂生产废水环境友好排放工艺设计[D].兰州大学,2014.

[19] 胡菊英,曾德金,甄玉红,等.炼油催化剂厂含硅废水的处理[J].矿冶工程,2002,(2):59-61.

[20] 张继光.催化剂制备过程技术(第二版)[M].北京:中国石化出版社,2011:737.

[21] 赵小晶,胡奇,陈扬,等.短程硝化处理炼油催化剂废水[J].环境工程学报,2014,(5):1951-1955.

[22] 高会杰,李志瑞,黎元生.短程硝化反硝化处理来自FCC催化剂生产中含氨废水[J].石油炼制与化工,2010,(1):59-61.

[23] 彭政,王红萍,马雪庆,等.裂化剂生产高悬浮物强酸性废水回用处理试验研究[J].给水排水,2015,41(7):136-139.