硫磺装置控制系统的优化

2015-08-10董光斌

董光斌,姜 磊

( 中国石油宁夏石化公司,宁夏银川 750026)

随着国民经济的快速发展,环保压力日益严峻,石油石化行业尤为突出, 实现装置达标排放和完成年度减排任务是当前的重点工作。国家最新发布的《 石油炼制工业污染物排放标准》,确定了新的排放标准,不再执行《 污水综合排放标准》( GB 8978-1996)、《 大气污染物综合排放标准》( GB 16297-1996)和《 工业炉窑大气污染物排放标准》( GB 9078-1996)。 硫磺回收装置尾气SO2排放浓度由小于960 mg/m3调整到小于400 mg/m3,特定地区小于100 mg/m3,如何实现装置的稳定达标排放非常重要。 宁夏石化公司地处银川市属于特别排放地区,为了确保装置稳定达标排放,提高硫回收率,对硫磺回收装置控制系统进行了优化改造,采用先进的H2S/SO2比值, 先进的控制系统实现装置的稳定运行。

1 流程与原理

1.1 工艺流程

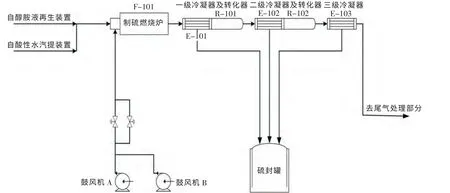

宁夏石化硫磺装置采用山东三维石化工程股份有限公司自主开发的“ SSR”工艺技术,采用部分燃烧法二级Claus 制硫工艺, 采用部分加氢还原吸收尾气处理工艺,富胺液进入溶剂再生装置再生后循环使用。制硫反应温度控制, 通过掺合制硫燃烧炉高温气提高制硫反应温度,一级高温转化,二级催化转化。 硫磺回收部分排出的尾气,经过加氢还原生成H2S,还原气经溶剂吸收后进焚烧炉焚烧, 达标烟气高空排放, 吸收了H2S 的富液送至溶剂再生装置再生后循环使用。 硫磺回收装置制硫部分的工艺流程( 见图1)。

图1 硫磺回收装置工艺流程示意图

1.2 工艺原理

炼油生产过程中各生产装置产生的酸性水经汽提后产生的酸性气和脱硫系统、 溶剂再生系统等产生的酸性气,其主要成分为H2S、NH3、N2、CO2等,硫磺回收装置将酸性气中H2S 转化为硫磺,其反应过程如下。

约70 %硫化氢与空气中的氧气发生反应,生成气态S 和H2O,约10 %的硫化氢与氧气发生反应,生成SO2和H2O;约20 %的硫化氢与二氧化硫发生反应,生成气态S 和H2O。

通入过量的空气,SO2生成量增加,H2S/SO2比值偏低,空气量不足SO2生成量偏小,H2S/SO2比值偏高,都不利于H2S 和SO2反应。

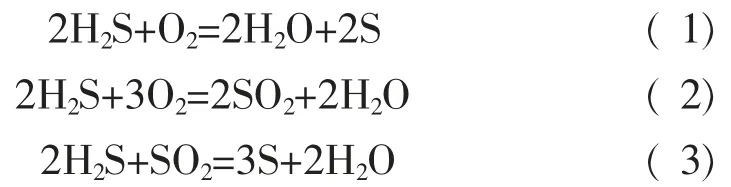

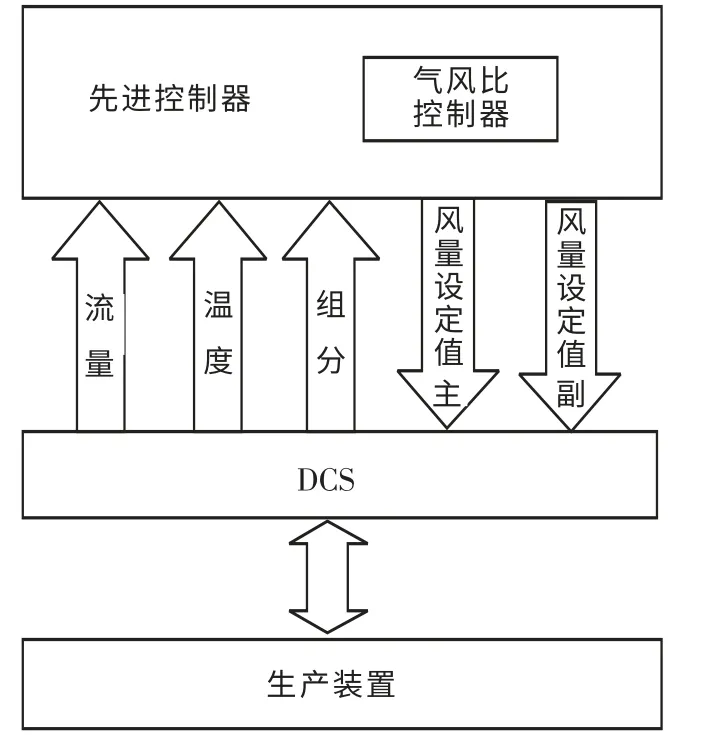

1.3 运行参数

装置主要操作参数( 见表1)。

表1 装置主要技术参数

2 问题与分析

由于酸性气体主要来源于酸性水汽提装置和溶剂再生装置,受到原油中含硫量、加工量和上游装置的生产波动等因素的影响,装置主要存在以下问题。

( 1)进入装置的酸性气流量波动较大,上游装置的波动,酸性气进料波动,直接影响进风量,造成H2S/SO2比值波动。

( 2)酸性气中H2S 浓度波动较大,酸性气受到溶剂再生装置溶剂的选择性、 酸性水汽提装置操作的稳定性和加氢装置排放的酸性浓度, 进回收装置的酸性气H2S 浓度变化,影响风量控制。

( 3)酸性气中烃类杂质含量变化较大。

( 4)需要补充燃料以维持炉温。

装置通过H2S/SO2比值控制空气量,但受到浓度和进料量等因素变化的影响,空气量无法稳定控制,制硫燃烧炉、 一级转化反应器、 二级转化反应器中H2S 和SO2反应不能正常进行,造成装置加氢还原、溶剂再生大幅度波动,放空烟气含硫量偏高,有时SO2排放浓度超过960 mg/m3, 经常出现末级冷凝器出口H2S 或SO2含量为零。

3 控制方案

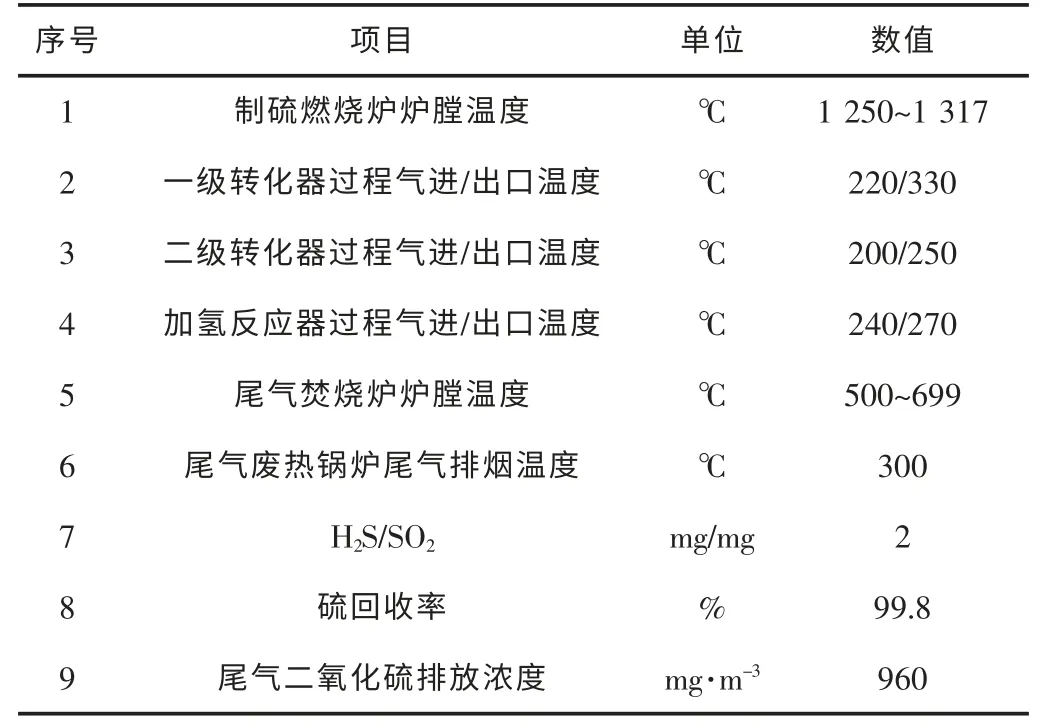

根据生产工艺反应机理, 以DCS 控制系统为基础,引入先进控制策略,增设先进控制系统,实现气风比自动精准控制,大幅度提高H2S/SO2比值的平稳率,提高硫转化率。

北京华创睿控公司开发的HCHSmartCS 控制软件平台,安装运行在独立的工控机上,形成先进控制器,通过DCS 系统中的OPC 数据通讯接口实现对DCS 系统的优化控制, 使三级冷凝冷却器出口过程气中的H2S/SO2接近于2,给制硫燃烧炉、一级转化器、二级转化器创造最佳反应条件。 先进控制系统基本结构框图( 见图2)。

图2 硫磺装置H2S/SO2 比值控制系统结构框图

本控制系统针对外部干扰因素,进风量两路控制,根据酸性气流量和系统对装置运行状况的判断分析,实时控制和调整主配风量; 副配风量的调节克服干扰因素实现对H2S/SO2值控制。 此控制技术主要有以下特点。

( 1)酸性气流量影响主、副配风,根据H2S/SO2比值对配风的敏感性,建立主、副配风参与酸性气流量跟踪控制。

( 2)副配风克服它干扰因素的影响,酸性气中硫化氢、烃类、氨含量的变化对H2S/SO2比值的干扰,表现在耗氧量变化。 由副配风及时应对这类干扰, 实现对H2S/SO2比值控制。

( 3)实时自动调整主配风跟踪比例,实时自动调整主配风跟踪比例, 使副配风运行在40 %~60 %量程范围内,保证副配风发挥最佳作用,同时自适应酸性气中硫化氢含量、烃类杂质含量的缓慢变化。

4 应用效果

系统从2014 年12 月开始设计实施,2015 年3 月18 日投用。 以5 min 间隔,采集装置的2015 年3 月21日8:00 至3 月24 日8:00,连续72 h,共采集了864 个相关生产数据, 统计分析三级冷凝冷却器出口过程气中的H2S/SO2比值指标, 应用效果( 见表2 和图3、图4)。

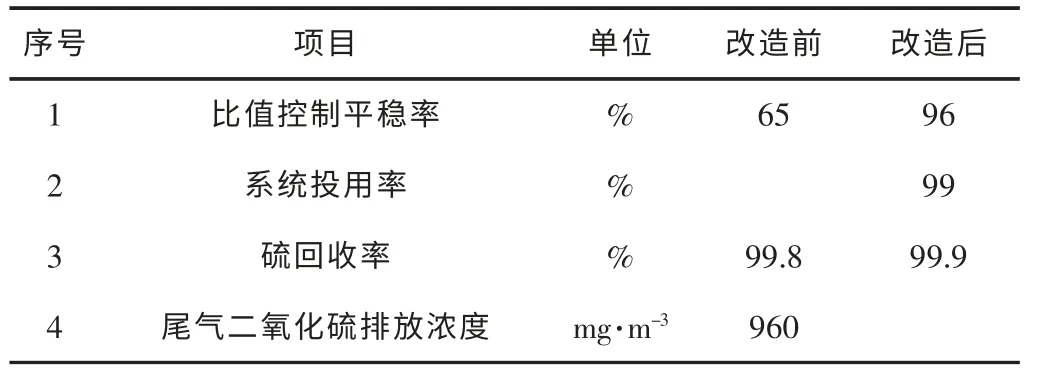

表2 改造前后主要数据对比

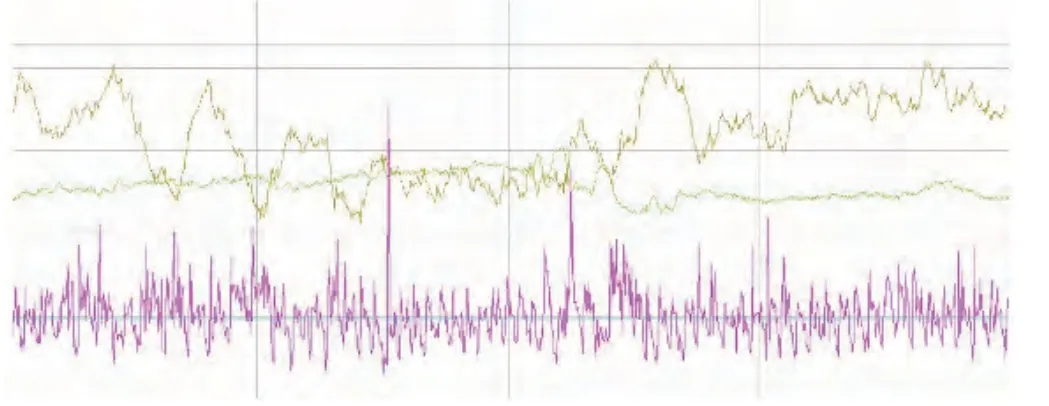

系统投用前后比值分析仪( AIC1001.MAES)典型历史趋势( 见图3~图4)。 图中红线是比值分析仪( AIC1001.MAES),灰色线分别是含氨酸性气流量和清洁酸性气流量。

图3 投用前历史趋势

图4 投用后历史趋势

先进控制系统投用后比值分析仪( AIC1001.MAES)的平稳率得到了显著提高,实现配风由系统自动控制,提高了装置硫回收率。

5 结论

在现有生产的工艺流程和DCS 控制系统基础上,应用先进控制技术,实现配风自动控制,提高H2S/SO2比值的平稳率,为制硫燃烧炉、反应转化炉创造了最佳反应条件,降低尾气中的硫含量,降低尾气加氢部分的负荷,降低吸收塔出口净化尾气中的硫含量,从而降低装置排入大气中的总排硫量。

[ 1] 陈赓良.克劳斯法硫磺回收工艺技术进展[ J].石油炼制与化工,2007,( 9):35-40.

[ 2] 佟新宇. 硫磺装置比值分析仪在线分析及应用控制[ J].自动化仪表,2009,( 1):27-31.