铝型材挤压生产中液氮冷却技术的应用分析

2015-08-09赵新亚

于 磊 赵新亚

(1.国家知识产权局专利局专利审查协作河南中心,河南 郑州 450013;2.郑州煤矿机械集团股份有限公司,河南 郑州 450013)

铝型材广泛应用于建筑、交通运输、航空航天以及电子通讯等行业。在铝型材挤压生产中,铸锭的热塑性变形以及金属摩擦会使挤出型材及模具的温度升高,且温度升高的程度随挤压速度的增加会更加明显,不利于提高挤出型材的表面质量及模具的使用寿命[1]。采用液氮冷却技术能够在型材周围形成惰性氛围,阻止型材的氧化,从而改善其表面质量[2]。在工业大批量生产中,采用液氮冷却技术进行挤压生产可大大提高生产效率,并在一定程度上延长模具的使用寿命[3]。

1 液氮冷却技术的工艺原理

图1 液氮冷却技术的工艺原理

如图1 所示,整个闭环系统由储氮罐、输送管道、控制阀单元、挤压模具装置、红外测温仪以及控制装置等构成。挤压生产时,通过隔热的输送管道将液氮输送至挤压模具装置的工作带中,以实现对挤压型材的冷却作用;同时,控制装置根据红外测温仪反馈的模具出口处挤压型材的温度,通过阀单元调节液氮的开度,使铝型材的出口温度控制在合理的温度范围内。

由于液氮在导入工作带时能够吸收铝棒所带来的热量,因而能够直接降低铝型材及模具的温度,使其控制在一定的温度范围内,同时也有利于延长模具的使用寿命。液氮气化时体积迅速膨胀,排出模具挤压腔及出口附近的空气,形成惰性气体保护氛围,能够有效防止高温型材与空气的氧化,提高挤压型材的表面质量。液氮在输送过程中由于压力降低以及吸收管道壁的热量而不断气化,导致管道内的氮呈现气液两相状态[4]。因而在设计时应考虑尽量缩短管道长度,并采用隔热效果较好的真空隔热管;对于输送管道较长的生产系统,也可以考虑在输送管道末端附近设置深冷器,对管道中的液氮进行二次深冷[5],确保管道中的液氮始终处于能够流动的液态,这种方法既能有效提高液氮的输送效率,同时也能确保液氮以液态进入模腔,防止因液氮气化所造成的管路流通不畅或通道堵塞现象,有利于冷却效果的提高。

2 影响铝型材挤压生产的重要工艺因素

2.1 冷却方式

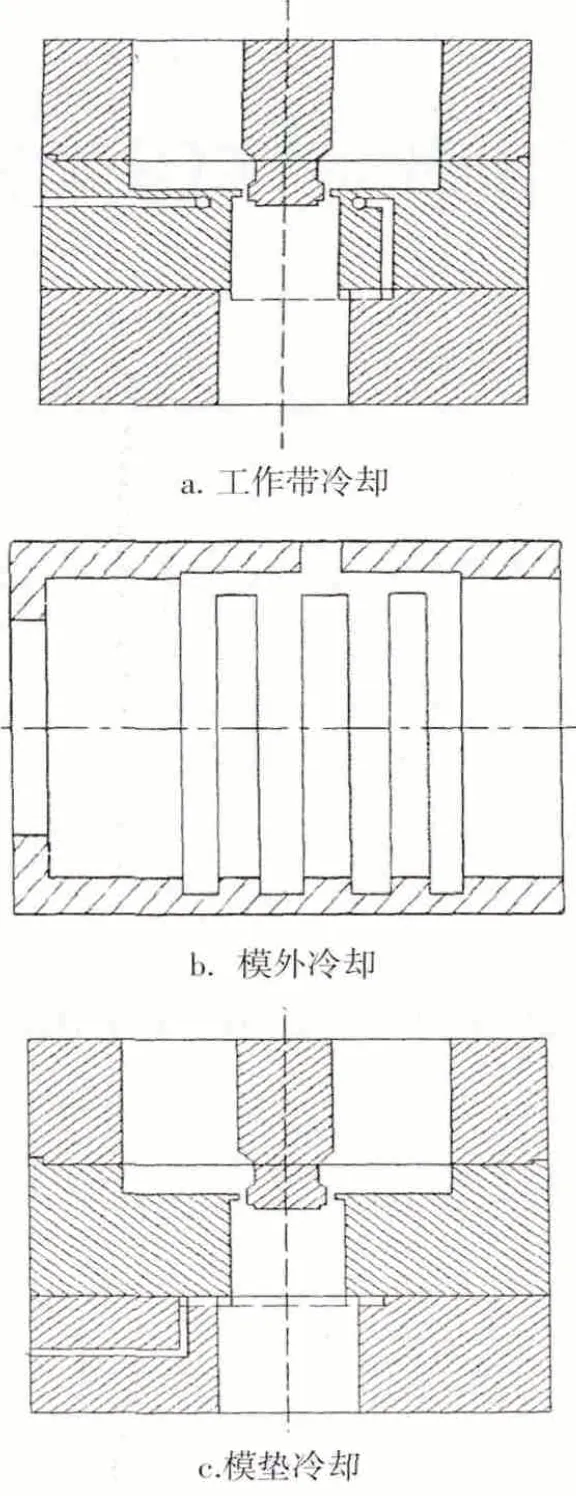

根据液氮通入模具的结构方式不同,液氮的冷却方式通常可选择以下三种[6]:(1)工作带冷却法:液氮直接经模具中的进入模具工作带,并通入模垫的环形槽中以保护刚出模的型材,如图2(a)所示;这种方式冷却效果最佳,但模具结构复杂、成本高,通用性差。(2)模外冷却法:在模套内壁上设置用以引导液氮的环形槽,液氮通入环形槽冷却模具的外表面,如图2(b)所示;这种方式结构简单,但不能有效保护刚出模的型材,冷却效率也不高。(3)模垫冷却法:液氮直接经模垫上的通道喷出,如图2(c)所示;这种方式既冷却了模具工作带,同时保护了刚出模的型材,结构简单、易于加工,且多套模具可共用一个模垫,经济效益较好,是目前在企业实际生产中应用范围较广的一种冷却方式。

此外,液氮的冷却通道在布设时应尽量保证模具表面冷却介质分配的均匀性;通常采用环状辐射沟槽结构作为液氮冷却通道,可使液氮能够快速、均匀分配到所需冷却位置处,起到良好的冷却效果。

2.2 控制调节方式

图2 几种不同类型的液氮冷却方式

液氮开度的控制调节方式可根据需要采用手动控制或自动控制。手动控制即通过人工操作的方式,根据测温仪或测温计反馈的出口处型材的温度变化,人工制定挤压工作中控制阀单元的开度与挤压时间对应的过程参数,从而实现对铝型材的出口温度及模具温度地控制。这种控制方式属于开环控制,无法实现对挤压生产过程的连续监控,其实际效果也往往取决于工人的经验水平和操作能力。在一定的条件下,采用手动控制方法也能很好地调节液氮开度,保证出口处型材的温度。

自动控制方式属于闭环控制,红外测温仪实时监控模具出口处的型材温度,并反馈至控制装置;控制装置对此温度与设定温度进行比较后,自动输出PID 控制信号至控制阀单元,驱动阀单元动作以增大或减小液氮开度来调节液氮通入量,从而实现对铝型材出口温度及模具温度的控制。采用这种控制方式能实现挤压生产过程的连续自动监控,便于实现精确控制。同时也能更为合理地利用液氮,节省人工成本,进一步提高企业的生产效率、降低生产成本。

2.3 液氮开度控制

液氮开度控制是液氮冷却技术的核心所在,其开度大小直接影响着出口处型材的温度。一般来讲,不断提高液氮开度能够持续增加液氮冷却的效果,进而降低铝型材的出口温度。然而,出于冷却效果及经济因素等的考虑,实际生产中往往只将液氮的开度维系在一定的合理范围内。

吴亭等人通过试验研究了6063 铝合金型材在不同液氮开度下的挤压出口处型材的温度,其研究结果如表1所示[7]。试验结果表明:(1)采用液氮冷却技术可明显降低6063铝合金型材的出口温度,相比不采用液氮冷却技术生产的铝合金型材出口温度545℃,采用液氮冷却技术能够将其出口处温度降低至511℃。(2)当液氮开度为40%时,铝合金型材的出口温度相对于不通液氮时出现明显下降;随着液氮开度的逐步提高,铝合金型材的出口温度下降显著,冷却效果进一步得到提高;当液氮开度达到70%后,铝型材的出口温度下降反而不太显著;若继续提高液氮开度,则单位时间消耗的液氮量增加,生产成本进一步提高,其冷却效果反而继续下降。因而在实际生产中,工程技术人员还需要综合各方面的因素将液氮开度控制在合理的范围内。

表1 不同挤压速度、液氮开度下的型材出口温度及表面质量

2.4 挤压速度

挤压速度是影响铝型材表面质量的重要因素,也是衡量企业生产效率的重要指标。挤压速度过快,铝型材表面容易产生压纹、白点、毛刺等缺陷,同时引起挤压型材温度的升高;挤压速度过慢,铝型材硬度不够,同时也抑制了企业的产能。在实际生产中,在保证挤压铝型材表面质量及设备能力允许的情况下,企业通常选用较高的挤压速度。

通过液氮冷却能带走挤压过程中产生的部分热量,为提高型材的挤压速度创造了可能。表1的试验结果表明:采用液氮冷却技术可将6063铝合金型材的挤压速度由原来的0.2m/s提高至0.3m/s,在合理的液氮开度下仍能保证挤压出口型材的表面质量。采用液氮冷却技术能够显著提高企业的生产效率。

此外,铝合金型材挤压速度的确定还需要综合考虑以下几方面的因素[8]:

2.4.1 塑性变形难易程度。塑性越好的铝合金型材挤压速度可以越快,如挤压6系铝合金型材;挤压快速硬冷的2系、7系铝合金型材时挤压速度可以适当慢些。

2.4.2 铝型材的断面形状复杂程度。同等条件下,挤压圆断面型材可采用高速挤压,挤压复杂形状断面型材应尽量采用低速挤压,挤压薄壁管和非对称形型材时,挤压速度需更低些。

2.4.3 其他因素。正向挤压时的型材出模速度应低于反向挤压时的出模速度,采用润滑剂和其他减小摩擦措施时可提高挤压速度。

3 结论

采用液氮冷却技术能显著降低铝型材在挤压生产过程中的出口温度,改善型材表面质量,并能促进企业提高型材挤压生产效率进而取得更大的经济效益。液氮冷却技术在铝型材挤压生产领域具有十分广阔的应用和研究价值,如何进一步开发其潜能及冷却工艺是广大的工程技术人员今后所面临的重要课题。

[1]王福顺.铝合金挤压模的氮冷[J].轻合金加工技术,1995,23(7):20-21.

[2]蔡月华.液氮冷却模具技术在铝型材挤压生产中的应用研究[J].轻合金加工技术,2011,39(6):39-42.

[3]张喜良.延长模具使用寿命的途径[J].金属加工世界,2004(2):43-44.

[4]余征宇,Robert De Wilde.液氮冷却模具—提高型材挤压速度的有效途径[J].轻合金加工技术,2011,39(7):47-50.

[5]佛山市三水凤铝铝业有限公司,广东凤铝铝业有限公司.一种铝型材挤压模具的液氮冷却方法及装置[P].中国专利:ZL201310069616.X,2013.6.12.

[6]崔秀英.液氮冷却模具挤压建筑型材试验研究[J].轻合金加工技术,1991,19(4):30-31.

[7]吴亭.模具液氮冷却对铝型材出口温度及挤压速度的影响[J].轻合金加工技术,2011,39(7):43-45.

[8]罗苏,吴锡坤.铝型材加工实用技术手册[M].长沙:中南大学出版社,2006.6.