利用沼液培养能源微藻的工艺

2015-08-08刘彬刘凯华成杰廖利民巩东辉蔡禄季祥

刘彬++刘凯华++成杰++廖利民++巩东辉++蔡禄++季祥

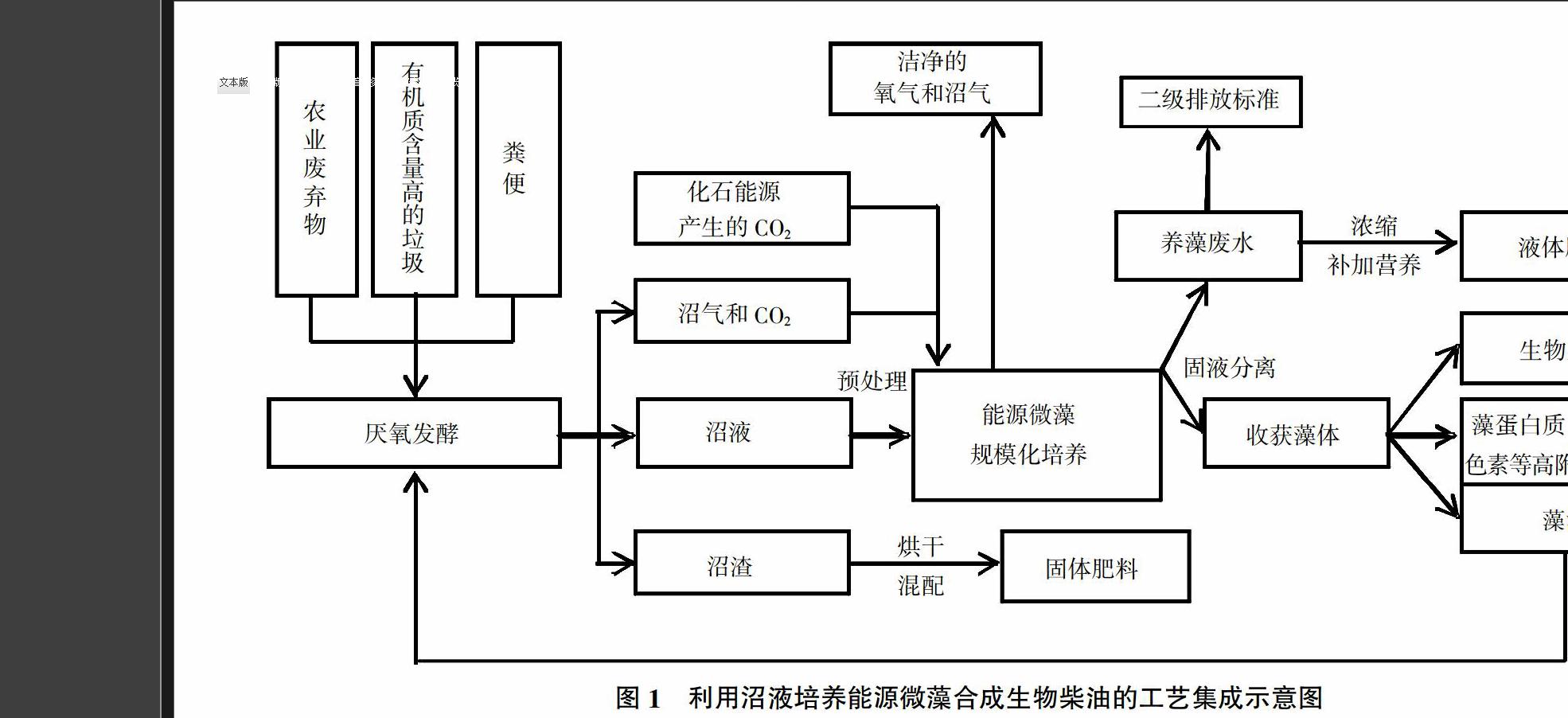

摘要:为了降低生物质能源的生产成本和减少生物质能生产过程对环境的影响,将沼气发酵、能源微藻的培养和生物柴油的制备工艺进行了集成。将沼气发酵产生的废弃沼液经预处理后作为能源微藻培养的水源和营养盐,将沼气发酵过程中产生的温室气体作为能源微藻生长的碳源,规模化培养出的能源微藻可作为生产生物柴油的原料。还通过对藻渣活性成分的综合利用、改进反应器等环节进一步降低了生产成本。

关键词:沼气发酵;沼液;能源微藻;生物柴油

中图分类号:S216.4;TK69;Q949.2 文献标识码:A 文章编号:0439-8114(2015)13-3083-03

DOI:10.14088/j.cnki.issn0439-8114.2015.13.003

Cultivation Technology of Energy Microalgae in Biogas Wastewater

LIU Bin,LIU Kai-hua,CHENG Jie,LIAO Li-ming,GONG Dong-hui,CAI Lu,JI Xing

(The Institute of Bioengineering and Technology,Inner Mongolia University of Science and Technology,Baotou 014010,Inner Mongolia,China)

Abstract: To reduce the cost of biomass energy production and the influence of biomass production processes to the environment,techniques for biogas fermentation, energy microalgae culture and bio-diesel preparation were integrated.. Pretreated waste biogas slurry could be water and nutrients, and greenhouse gases from biogas fermentation could be carbon source for the energy microalgae scale culture. The energy microalgae from scale culture could be used to produce bio-diesel. This technique optimized the utilization of algae-residue extracted active ingredients and improved photo-bioreactor production efficiency to further reduce the cost of production.

Key words: biogas fermentation;biogas wastewater;energy microalgae; bio-diese

随着经济全球化的发展、工业化程度不断加深以及人口的不断增长,导致对化石能源的需求日益增加,据统计,全球的石油和天然气探明储量只能保证近几十年的生产需求[1],因此寻找可再生且清洁的替代能源迫在眉睫。而新型可再生能源——生物质能源的相关技术研究与开发已成为世界重大热门课题之一,受到世界各国政府与科学家的关注。生物质能源主要包括沼气、生物柴油、燃料乙醇和生物制氢等。

沼气资源作为一项极具应用前景的新能源,一直受到国家的重视,但是在沼气厌氧发酵过程产生沼气的同时也会产生大量的沼液,而沼液中富含大量的氮、磷,如直接排放会对水体造成污染。生物柴油作为石化柴油的替代品,由于生产原材料的短缺,其成本较高,而微藻生物柴油以其无可比拟的独特优势吸引了越来越多决策者和研究者的关注[2]。能源微藻自身生长速度快,收获时期短,光合利用效率高,可吸收大气中CO2,油脂含量高,不占用耕地且营养需求简单,但是培养微藻需要大量的水、碳源和营养盐,这就提高了生产生物柴油的成本。如果利用沼气发酵产生的废弃沼液来培养能源微藻,既可以降低培养能源微藻的成本,也可以达到资源化利用沼液的目的。

利用经过预处理的沼液培养微藻,可以节约养藻时所需的大量水,而且沼液中富含氮、磷、钾和氨基酸等多种营养物质,还含有丁酸、吲哚乙酸、维生素B12等活性物质[3],可以减少营养盐的用量,藻类还可以吸收沼气发酵过程中产生的CO2进行光合作用,减少温室气体的排放。将沼气生产和能源微藻的培养工艺耦联在一起是一种新型的生物质能源生产方式,可行性较强,产业化推广前景广阔。

1 工艺流程

将沼气发酵生产、微藻培养和生物柴油合成各单元的工艺进行系统的集成和优化,实现各个单元之间高效率的耦合,如图1所示。由图1可以看出,用高有机质含量的废弃物进行厌氧发酵,将厌氧发酵产生的沼气、CO2和化石能源燃烧产生的CO2作为碳源通入到微藻培养反应器中,利用预处理后的沼液培养微藻,实现沼气的净化和CO2的循环利用,进一步对沼液进行处理,同时收获大量的藻细胞,通过破壁处理,提取藻油制备生物柴油,同时提取藻蛋白质,藻多糖,色素等高附加值产物,再将剩余的藻渣返回发酵池进行下一轮的厌氧发酵生产沼气。该集成工艺是实现厌氧发酵沼气和能源微藻培养为主体的循环式、无害化、多元化的综合利用,是一种新型的生物质能源生产方式。

2 沼液预处理

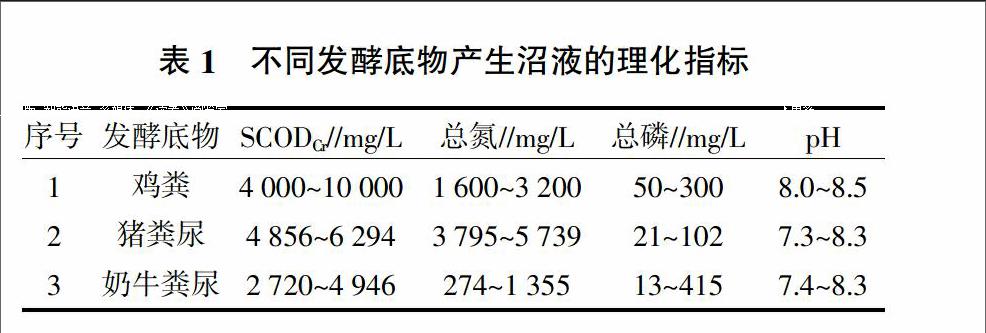

沼液成分复杂,含有一些抑制藻类生长的因子,例如重金属离子、高浓度的氨态氮等,如果直接使用沼液,沼液中的悬浮物过高,采光率低,不利于藻类的生长,如果直接稀释后使用,营养盐利用率低,藻类生长量又不能达到要求,因此沼液需要经过一定的预处理以后才能进行微藻培养。不同发酵底物产生的沼液的理化指标见表1[4]。由表1可以看出,为实现微藻的稳定生长,需要对沼液进行预处理,尽可能地使得每批次之间的理化指标接近。而采用沼液培养微藻工艺则不需要太多的常规水处理工艺,只要尽可能将沼液中影响藻类生长的因素去除掉,就可更好地净化沼液。许海等[5]研究发现不同藻类有一定的pH适应范围,斜生栅藻在水环境pH为9~10的时候长势最好,而莱茵衣藻的pH超过9以后发现藻类开始死亡。Xin等[6]发现氨态氮在较低浓度时可以促进藻的生长,过高会抑制其生长,甚至死亡。因此需要根据目标藻的生长要求,对沼液的pH进行调节,并利用简单的水处理工艺进行预处理,经稀释后再使用。高婷等[7]发现,在使用20%的沼液培养微绿球藻时,可以将氮和磷去除71.96%和72.40%。李岩等[8]发现,使用灭菌后的沼液培养小球藻可以降低氨态氮55.00%、总氮55.47%、总磷88.66%和重铬酸钾85.26%。endprint

3 藻种筛选和驯化

藻种的筛选是本工艺的关键环节,利用沼液培养的藻种要求有较强的耐受沼液的能力,对氮、磷的去除率高,细胞生长周期短,同时尽可能的获得高生物量和高含油率。Li等[9]从低营养环境下分离到的淡水栅藻(Scenedesmus sp. LX1)在二级污水生长条件下生长最佳,且积累的油脂最多。Tam等[10]的研究表明,不同的氨态氮浓度对不同的藻类具有不同的耐受性,所以要筛选可以耐受高氨态氮浓度的藻种,并通过不断地诱变和驯化培养,使之成为可以快速生长和积累油脂的能源微藻。据报道蓝藻对氨态氮的吸收利用要优于对其他形式的氮源[11,12],斜生栅藻也是如此,在相同的氨态氮和硝态氮的浓度下,对氨态氮的吸收速率显著高于硝态氮,而二者同时存在时,氨态氮的存在对藻吸收硝态氮有抑制作用[13]。这很有可能是因为某些藻类可以以氨态氮作为底物来合成氨基酸,如果使用硝态氮则需要通过生物酶进行氧化还原反应将硝态氮转变成亚硝酸再转变成氨态氮。所以需要不断地对这些藻类进行驯化,使得这些藻类能在沼液中生长。针对不同发酵底物类型的沼液,采取不同的藻种来驯化,更有针对性地处理各种沼液。一旦能源微藻能快速地适应沼液的生长环境,能源微藻的开发就能在该集成工艺系统中具有更大的潜力和优势。

4 集成系统中的光生物反应器

微藻的培养方式主要有开放式培养和封闭式培养,还有学者研究半封闭半开放式的培养方式[14]。利用沼液培养微藻时,在选定最优的藻种后,优化设计高效的光生物反应器是亟待解决的问题,反应器的选择和设计主要考虑微藻对光的吸收、光的衰减、光的明暗分布、气体交换程度以及溶氧的抑制等。

目前使用最多的开放式系统是高效藻塘,通过“藻菌共生体系”有效去除污水中的营养盐、重金属、有机物等[15]。而封闭式的培养系统主要包括管道式、平板式和柱式三大类,而这三大类有各自的优点和缺点,因此可根据藻种的生长特性来选择合适的光生物反应器,且与沼气发酵形成配套的整体工艺。

5 微藻活性成分的综合利用

国内对微藻生物柴油产业化的系统研究起步较晚,尽管目前通过光自养培养能源微藻生产生物柴油的技术路线已经在实验室中可以实现,但是存在的核心问题依然是成本较高,这是目前制约微藻生物柴油产业化的根本原因。如果通过该系统耦联在一起,就可以减少培养微藻成本,同时在提取油脂后,还可以对藻渣的其他活性成分进行提取,如高附加值的多不饱和脂肪酸,藻蛋白质,藻多糖,藻色素等[16]。通过对微藻的综合利用,使得本工艺更加完善、经济和节约。

基于沼气发酵、微藻培养和生物柴油制备工艺系统高效的耦合,厌氧发酵产生的沼液通过本工艺达到安全、清洁的排放目的,同时其中的水分和其他营养成分可以用于微藻的培养,获得大量的生物柴油原料,大大降低生物柴油的生产成本。通过工艺的耦合,在沼气发酵和生物柴油生产方面都会降低各个环节的生产成本,同时本工艺的优势还体现在废水的循环利用和温室气体的固定和固体有机废弃物的循环厌氧发酵等方面。因此本集成工艺实现了经济效益、环境效益和社会效益的共赢,值得在国内具备条件的城市进行推广应用。

参考文献:

[1] 郑军卫.1996~1999年世界石油天然气预计探明储量[J].天然气地球科学,2000,11(2):41-45.

[2] 赵立欣,宋成军,董保成,等.基于微藻养殖的沼液资源化利用与高价值生物质生产耦合技术研究[J].安全与环境学报,2012, 12(3):61-65.

[3] 王起华,张岚翠,王 冰.固定化藻类细胞去除污水中氮、磷的研究进展[J].工业水处理,2005,25(6):6-8.

[4] 柳春铃,杨柏松,刘孝庄,等.沼液利用技术综述[J].现代化农业,2012(5):44-45.

[5] 许 海,刘兆普,袁 兰,等.pH对几种淡水藻类生长的影响[J].环境科学与技术,2009,32(1):27-30.

[6] XIN Y,AMIT K, ASHISH K S,et al. Impact of ammonia concentration on Spirulina platensis growth in an airlift photobioreactor[J].Bioresource Technology,2011,103(3):3234-3239.

[7] 高 婷,晏荣军,裘俊红,等.微绿球藻去除沼液氮、磷研究[J].浙江化工,2012,43(11):34-37.

[8] 李 岩,周文广,张晓东,等.微藻培养技术处理猪粪厌氧发酵废水效果[J].农业工程学报,2011,27(1):101-104.

[9] LI X,HU H,YANG J.Lipid accumulation and nutrient removal properties of a newly isolated freshwater microalga,Scenedesmus sp. LX1,growing in secondary effluent[J].New Biotechnology,2010,27(1):59-63.

[10] TAM N F Y,WONG Y S.Effect of ammonia concentrations on growth of Chlorella vulgaris and nitrogen removal from media[J].Bioresource Technology,1996,57(1):45-50.

[11] GUERRERO M G,VEGA J M,LOSADS M.The assimilatory nitrate reducing system and its regulation[J].Annual Review of Plant Physiology and Plant Molecular Biology,1981,32:169-204.

[12] 王翠红,李日强,辛晓芸.钝顶螺旋藻处理氨氮废水的研究[J].上海环境科学,2002,21(12):728-731.

[13] 包苑榆,钟 萍,韦桂峰.基于15N稳定同位素技术的斜生栅藻对硝氮和氨氮吸收研究[J].水生态学杂志,2011,32(3):16-19.

[14] 刘春朝,刘 瑞,王 锋.微藻培养过程中的光特征研究进展[J].生物加工过程,2011,9(6):69-76.

[15] PARK J B,CRAGGS R J,SHILTON A N.Wastewater treatment high rate algal ponds for biofuel production[J]. Bioresource Technology,2011,102(1):35-42.

[16] SIALVE B,BERNET N,BERNARD O. Anaerobic digestion of microalgae as a necessary step to make microalgal biodiesel sustainable[J].Biotechnology Advances,2009,27(4):409-416.

收稿日期:2014-04-17

基金项目:内蒙古教育厅自然科学重点项目(NJZZ14162);内蒙古自治区重大基础研究开放课题项目(20120908)

作者简介:刘 彬(1990-),男,内蒙古包头人,在读硕士研究生,研究方向为生物质能源化利用,(电话)0472-5954358(电子信箱)

jnliubin1209@163.com;通信作者,季 祥(1978-),男,内蒙古包头人,副教授,硕士生导师,主要从事生物质能和有机废弃物资源化

利用研究,(电话)0472-5954358(电子信箱)jixiang@imust.cn。endprint