永磁调速技术在油田地面系统中的应用

2015-08-07李江大庆油田有限责任公司第四采油厂

李江(大庆油田有限责任公司第四采油厂)

杏北油田地面集输系统目前已建脱水站7 座、放水站2 座、转油(放水)站52 座,污水系统已建各类污水站29 座。随着开发时间的延长,油田开发进入特高含水期,采出液物性与各项生产运行参数随之变化,导致大部分机泵实际运行负荷与设计能力存在较大差异,机泵单耗升高,造成能源浪费。对此,杏北油田从“十一五”期间开始对机泵进行节能技术改造,主要采用变频调速技术,但由于各站值班室均已安装多面配电柜,部分站库已没有多余的空间加装变频装置;因此,2010年开始应用永磁调速技术对值班室内的机泵进行节能改造。

1 永磁调速技术原理

永磁调速驱动器是通过改变电动机与负载之间的转速差实现调速的。它由导体转子、永磁转子、调节机构三部分组成(图1)。通过导体转子与永磁转子产生相对运动,从而在导体转子上产生交变感应磁场,交变感应磁场与交变永磁场相互啮合,进而产生扭矩,将动力传到负载侧[1]。电动机与负载设备转轴之间无须机械连接,电动机旋转时带动导磁盘在装有强力稀土磁铁的磁盘所产生的强磁场中切割磁力线,因而在导磁盘中产生涡电流。该涡电流在导磁盘上产生反感磁场,拉动导磁盘与磁盘的相对运动,从而实现了电动机与负载之间的转矩传输。

当永磁调速装置接到一个控制信号后,如压力、流量、液面高度等信号传到永磁调速驱动器的控制器,控制器对信号进行识别和转换后,产生一个机械操作指令,来调节导磁体和永磁体之间的间隙大小;并根据适时的负载输入扭矩的要求来调节永磁调速驱动器输入端的扭矩大小,最终改变电动机输出功率,实现对工业水泵输出流量和/或压力的连续控制,达到电动机节能和提高电动机工作效率。

图1 永磁调速器结构

2 现场应用效果及适应性

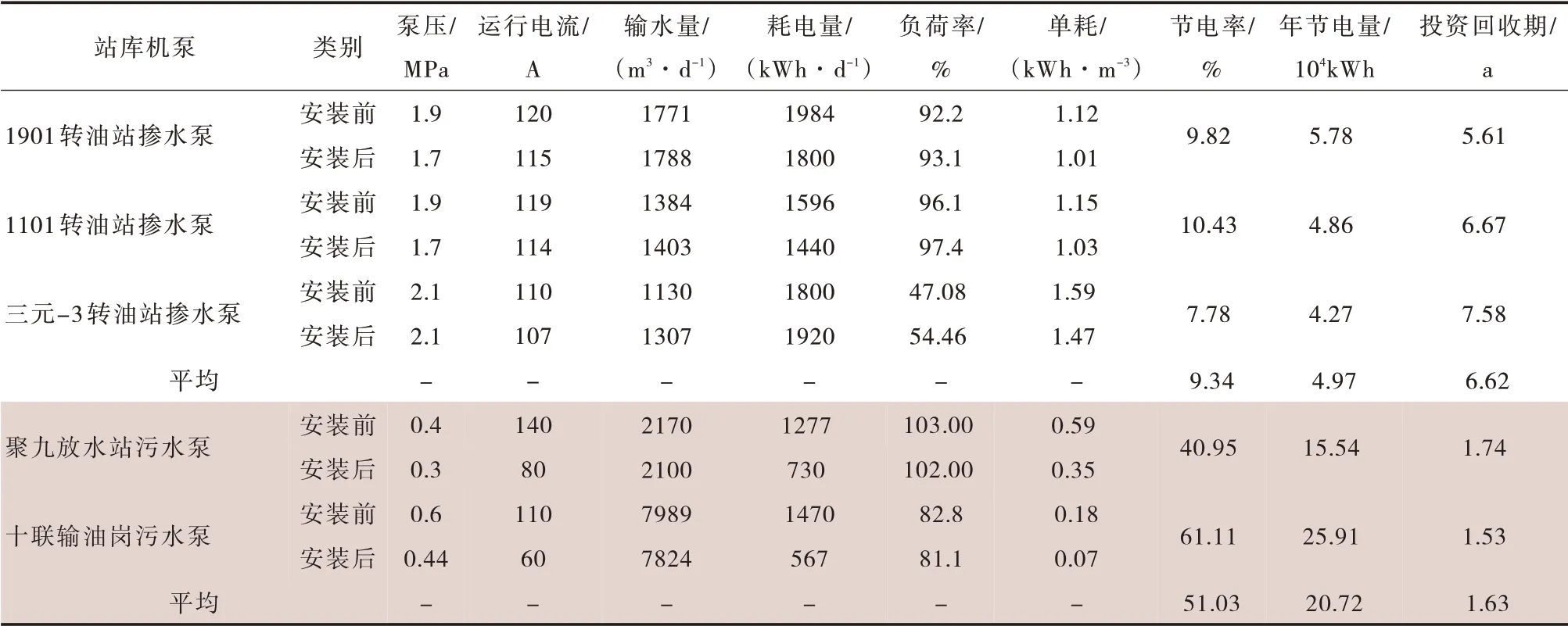

目前杏北油田共安装永磁调速装置20 套,污水系统、集输系统各10 套,其中集输系统主要安装在掺水泵及污水泵上。

2.1 污水系统

以杏六三元、聚杏九污水站、污水泵以及聚杏Ⅱ-1、杏十三元污水站升压泵为例进行分析。四站安装永磁调速装置后节能效果显著,平均节电率达58.34%,平均年节电量为20.28×104kWh,平均投资回收期为2.04年(表1)。

表1 污水系统永磁调速运行情况对比

表2 集输系统永磁调速运行情况对比

污水系统在永磁调速安装、试运过程中未出现较大问题,正式投产以来运行平稳,无明显震动,噪音指标正常。

2.2 集输系统

以杏北1901、1101、三元-3 转油站掺水泵以及聚九转油放水站、杏十联输油岗污水泵为例进行分析。运行数据显示污水泵较掺水泵节电效果明显,其主要原因是掺水泵出口压力要求较高,为保证掺水压力稳定并达标,实际生产中执行器开度较小,节电效果远低于污水泵。掺水泵上安装永磁调速装置后,平均节电率达9.34%,平均年节电量为4.97×104kWh,平均投资回收期为6.62年。污水泵上安装永磁调速装置后,平均节电率达51.03%,平均年节电量为20.72×104kWh,平均投资回收期为1.63年(表2)。

2.3 技术适应性

2.3.1 技术优势

1)电动机和负载由原来的硬(机械)链接转变为软(磁)链接,解决了旋转负载系统的对中、软启动、减震、调速等问题,并且使驱动的传动效率大大提高。

2)永磁调速驱动器可以通过调整气隙让电动机空载启动。当电动机达到额定转速后,调节气隙,使负载稳定逐步加速到所需转速,这可以大大降低启动过程中的电流冲击、电动机线圈发热、流量急剧变化等问题造成的影响[2]。

3)容忍对心误差,其允许较大的轴对心偏离与轴线角度偏离(允许最大轴中心线偏离5 mm,角度偏离1°),大大简化了安装调试过程。

4)无谐波污染,不伤害电动机,不影响电网功率因数,避免了电器设备损耗,提高了设备的运行效率和寿命。

5)永磁调速驱动器是通过改变电动机与负载之间的滑差实现调速的,即电动机转速始终维持设计转速,不会因为电动机转速下降导致其过热。

6)装置放在泵房,解决了传统变频技术带来的噪音影响,保护了员工的身心健康。

2.3.2 技术劣势

1)该项技术与变频技术相比,投资较高,为变频技术的3 倍。

2)改造泵需有连轴器且电动机末端要有安装空间,需向后移动电动机60 cm,造成大部分转油站机泵移动后安全距离不够1 m。

3)需要人工调节手操器完成控制泵排量,增加了操作人员的劳动强度。

3 永磁调速自动控制技术方法研究

永磁调速技术主要应用于油田污水岗升压罐液位、反洗罐液位控制,转油站掺水压力控制。根据现场电动机使用情况及仪表安装情况,分别设计了3 种不同的方式实现永磁调速自动控制。

方式一:现场使用FYJ 液位计监测液位,根据液位值手动调节智能手操器实现对液位的控制。将无控制输出功能的FYJ 显示仪表更换为有控制输出功能的FYJ 显示仪表,利于FYJ 液位显示仪表自带位置式PID 控制功能。设置液位控制设定值,将输出信号传递给智能手操器,通过设定相应参数实现智能手操器对泵的自动调节(图2)。

图2 方式一控制结构图

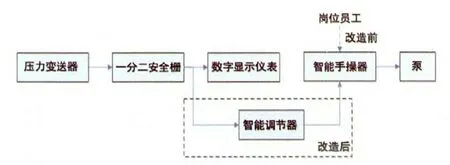

方式二:现场使用压力变送器采集罐液位,根据液位值手动调节智能手操器实现对液位的控制。需要安装1 台一分二安全栅和1 台智能调节器,一分二安全栅将液位信号分流,智能调节器接收液位信号后向智能手操器输出控制命令,最终由手操器实现对泵的自动控制(图3)。

图3 方式二控制结构图

方式三:现场使用压力变送器采集计量间掺水汇管压力,通过测控系统显示,根据压力值手动调节智能手操器实现对压力的控制。需要增加测控系统模拟量输出模块1 个,输出式安全栅1 台。在测控系统建立PID 功能模块,以汇管压力作为输入值,通过输入值与设定值之差,计算PID 输出值。由模拟量输出模块输出控制信号,由智能手操器实现对泵的自动控制(图4)。对于现场未使用压力变送器的加装压力变送器。

图4 方式三控制结构图

4 结论

1)在永磁调速技术改造前期选择阶段,需对泵轴、轴承、叶轮进行检查,尽量选择各部件完好的泵进行安装,避免拖长改造时间和影响节能效果。

2)从安装、运行过程中看,今后安装永磁调速装置的机泵需重新做基础,从根本上避免运行震动大的问题。

3)从节能效果上看,泵压低的机泵更加适合应用永磁调速技术,该类机泵进行节能改造后节电效果显著,平均节电率达50%以上,投资回收期2年以下。

4)永磁调速自动控制技术在现场应用后,可实现罐液位和计量间掺水汇管压力的自动控制,提高永磁电动机使用效率,减少员工劳动强度,保证安全生产。

[1]卢永.永磁调速在机泵节能改造的应用[J].石油石化节能,2013(10):33.

[2]郑炜科.永磁调速系统(PMD)与节能[J].上海节能,2009(6):28.