PDC 钻头切削齿失效分析

2015-08-05张富晓黄志强

张富晓,黄志强,周 已

(西南石油大学a.化学化工学院;b.机电工程学院,成都610500)①

PDC 钻头切削齿失效分析

张富晓a,黄志强b,周已b

(西南石油大学a.化学化工学院;b.机电工程学院,成都610500)①

对PDC钻头失效切削齿进行宏、微观形貌观察,研究其失效原因和失效机理,并提出相应改善措施。结果表明:PDC钻头切削齿的主要失效形式为齿的断裂、磨损和脱落;切削齿失效的主要原因是由于冲击刮削破岩对切削齿造成的损伤和切削齿材料本身的性能较差、两相结合强度不高。可从材料配方、结构设计及制造等方面进行改进。

PDC钻头;切削齿;失效分析

基于PDC钻头破岩效率高、钻速快、进尺多、寿命长等优点,其在石油钻井工业中发挥着重要作用,估计占全部钻井进尺的80%以上[1]。70%以上的PDC钻头失效是因PDC切削齿损坏而造成的[2-3]。聚晶金刚石复合片(Polycrystalline Dimond Compact简称PDC)作为PDC钻头切削齿,是最主要的切削单元,其性能在很大程度上决定了PDC钻头的钻进效果和使用寿命[4]。因此,有必要对PDC切削齿开展失效分析,研究其失效原因、失效机理以及影响因素;为进一步提高PDC切削齿的耐磨性、抗冲击韧性等综合性能提供参考。

聚晶金刚石复合片是由金刚石微粉(0.5~2.5 mm)与WC-Co硬质合金底层(5~20 mm)在高温、超高压(1 300~1 500℃,5~7 GPa)条件下烧结而成的一种复合超硬晶体材料[5],如图1所示。

图1 PDC钻头切削齿

1 失效钻头的选取与工况分析

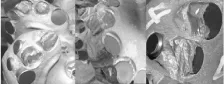

对油田现场收集的失效钻头进行失效部位取样和统计,并根据国际IADC钻头磨损分级标准进行分级[6],如图2~5所示。结果表明:PDC钻头的失效形式主要表现为切削齿的磨损和断裂,并伴有少量的金刚石层脱落和掉齿现象。磨损主要发生在冠顶部位的切削齿上,断裂和脱落主要发生在冠部边缘的切削齿上。

图2 切削齿磨损

图3 切削齿断裂

图4 崩齿

图5 PDC钻头切削齿不同失效形式

2 失效的主要形式及机理

2.1 齿的断裂

切削齿的断裂通常发生在冠部最大直径的外侧切削齿上,因为该部位切削齿直接接触岩石,受到的冲击最大。切削齿的断裂会导致其余切削齿受力不均,加速钻头失效,是一种危害较严重的失效形式。

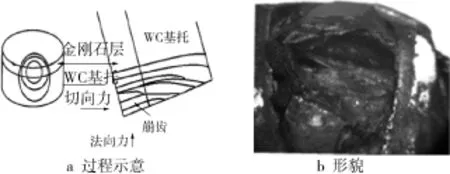

2.1.1 冲击剥落

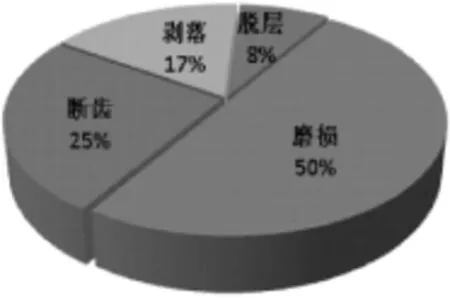

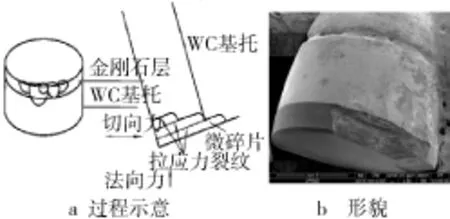

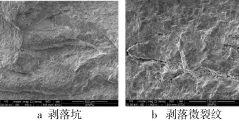

PDC切削齿的剥落是由于受到交变的切向冲击压缩和法向拉伸应力作用,达到一定程度后,萌生裂纹形成微碎片,最终导致PDC金刚石层和硬质合金层的破碎和局部剥落,如图6所示。在钻进硬地层时,粘滑振动使钻头受不规则的较大瞬间冲击,在短时间内承受超负荷而导致切削齿发生剥落、折断甚至碎裂[7]。

图6 PDC切削齿冲击剥落形貌

金刚石层的冲击剥落主要表现为金刚石片近似地沿切削方向形成微尺度的片状剥落,多个大小不一的片状剥落坑联通形成金刚石层大面积的冲击剥落。较大的冲击力使材料剥落表面产生不均匀的局部滑移,随着加载循环次数的增加,滑移带不断加宽,当加宽至一定程度时,由于位错的塞积和交错,便会出现挤出脊和侵入沟,于是此处就产生应力集中,再经过一定循环后产生显微裂纹[8],裂纹一般起源于金刚石剥落断口面上,继而向纵深发展导致新的微片状剥落,如图7所示。

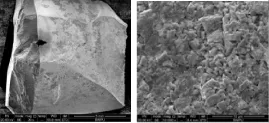

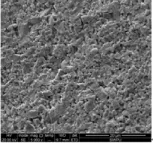

图7 PDC 切削齿金刚石层冲击剥落SEM 形貌

硬质合金层冲击剥落微观形貌主要表现为粘结相塑性变形和WC颗粒的去除和破碎,微裂纹为沿晶界和晶内延伸的沿晶和穿晶断裂的混合型[9]。受到冲击后,粘结相Co与WC硬质颗粒之间产生位错,引起应力集中,同时在高应变条件下因塑性变形不协调而产生脱粘;这种脱粘造成晶体颗粒之间发生空位进而形成孔隙,它们相互连接形成微裂纹,沿晶内发展形成穿晶断裂。但当晶界处的应力集中得不到松弛,应力峰值超过晶界强度时就会产生晶界开裂,如图8~9所示。由图9可以看到裂纹边缘有凸起的WC颗粒以及颗粒被磨粒研磨圆滑、晶粒分布不均匀、孔隙和孔洞等特征,说明裂纹主要是沿强度较低的粘结相Co扩展,而凸起的WC颗粒将由于失去粘结相的有效支撑而剥落。从裂纹萌生来看,凡使晶界强化、净化和细化晶粒的因素,均能抑制晶界裂纹形成,提高材料强度。可通过在硬质合金中添加晶粒长大抑制剂、稀土添加剂和过渡金属元素等措施来细化晶粒、净化晶界,达到提高硬质合金断裂韧性的目的。

图8 DC切削齿硬质合金层冲击剥落形貌

图9 PDC切削齿硬质合金层冲击剥落SEM 形貌

2.1.2 冲击疲劳

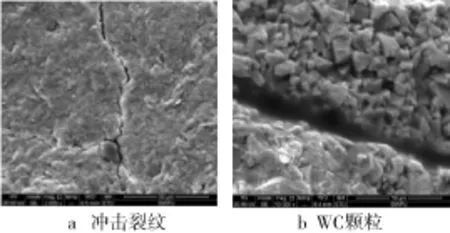

冲击疲劳常常在钻头工作一定时间之后发生。PDC钻头工作时承受机械疲劳与冷热交变的共同作用,因累积损伤而产生疲劳裂纹,继而扩展导致疲劳断裂,如图10所示。

图10 PDC切削齿冲击疲劳形貌

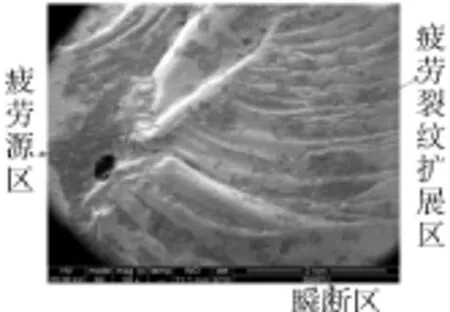

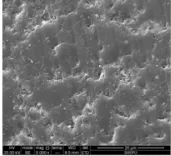

冲击疲劳断裂是一种典型的断裂形式,其典型断口特征是具有略呈弯曲并相互平行的沟槽或条带,如图11所示。根据断口典型特点可将疲劳断裂分为疲劳源区、疲劳裂纹扩展区和瞬断区。图中疲劳源区光亮平滑,因为这里在整个裂纹亚稳扩展过程中断面不断摩擦挤压,且因加工硬化表面硬度也有所提高。疲劳源是疲劳裂纹萌生的策源地,常和缺口、裂纹、蚀坑等缺陷相连,这里的应力集中会引发疲劳裂纹[10]。

图11 PDC切削齿冲击疲劳断口SEM 形貌

疲劳裂纹扩展区是疲劳裂纹亚稳扩展所形成的断口区域,其典型特征是断口比较光滑并分布有贝纹线。光滑断口是疲劳源区域的延续,但其程度随裂纹向前扩展逐渐减弱。贝纹线是疲劳裂纹扩展区的最大特征,一般认为它是由载荷变动引起的,在钻井过程中随着岩石的不断破碎切削齿的受力情况也在不断变化。

瞬断区是裂纹最后失稳快速扩展所形成的断口区域。在裂纹亚稳扩展阶段,随着应力不断循环,裂纹尺寸不断长大,当裂纹尖端的应力集中达到硬质合金的断裂强度时,则发生瞬时断裂。

在钻进过程中适当选取钻井参数,控制冲击功和冲击频率的大小,减轻粘滑振动对切削齿的冲击疲劳;改变切削齿形状和切削齿结合界面形状来改善切削齿的力学性能;添加纳米材料优化切削齿的材料配方,提高PDC切削齿的抗冲击能力和断裂韧性,都是防止PDC切削齿出现过早疲劳失效的有效办法。

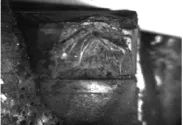

2.1.3 崩齿

在冲击作用下,切削齿内部相邻的孔洞相连形成微裂纹且不断扩展和分叉,在剪切力作用下极易发生大面积整体断裂,即崩齿,是PDC切削齿断裂最严重的一种失效形式,如图12所示。通常,微裂纹在发展过程中会形成一条或若干条主裂纹,沿着主裂纹的延伸出现许多分支裂纹。在外力作用下,分支裂纹不断地扩展延伸变粗变深。若裂纹延伸至切削齿两相结合界面,则会影响金刚石层和硬质合金层之间的粘结性能,出现金刚石层崩裂剥落现象;若裂纹出现在硬质合金齿柱侧面或者齿根部位,加上齿根部承受剪切作用大,则易导致切削齿的整体断裂。崩齿产生的碎齿滞留在井底,在钻进时就会对新齿产生破坏。同时在操作过程中出现顿钻、溜钻等送钻不均匀时,整个钻压就加到先与地层接触的切削齿上,导致这些切削齿受载过大发生碎裂或折断。因此,提高切削齿本身内部质量;保持稳定的钻压钻速;及时打捞井底碎齿和杂物等,均是减小切削齿发生折断或碎裂的有利措施。

图12 PDC切削齿崩齿断口形貌

2.2 齿的磨损

磨损是切削齿最常见的一种失效形式,占切削齿失效的50%左右。钻头在钻压和转矩的作用下以剪切的方式切削岩层,切削齿直接与地层作用,产生磨损大大降低破岩效率,当切削齿磨损严重时,就会开始磨损钻头刀翼和胎体部分,造成整个PDC钻头的损坏直至报废。

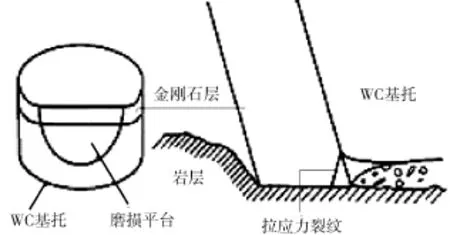

2.2.1 磨料磨损

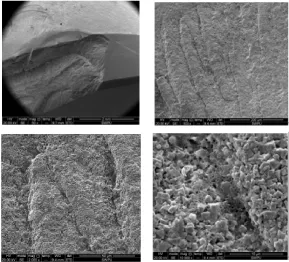

磨料磨损发生于使磨粒不断碎化的零件表面上。切削破岩时,磨粒夹在PDC切削齿和岩石的两个接触面中,当最大接触应力超过磨粒的抗压强度极限,延性组分发生塑性变形及疲劳,硬组分碾碎破裂,对切削齿表面产生磨损。切削齿的磨损主要集中冠顶部位的切削齿上,金刚石层和硬质合金基托均在摩擦过程中形成磨损平面,如图13~16所示。

图13 PDC切削齿磨损示意

图14 PDC切削齿磨粒磨损表面形貌

图15 硬质合金层磨粒磨损

图16 金刚石层磨粒磨损

切削开始时,钻头突然受到高速转动带来的冲击,且进齿时挤入岩石也需要较大的作用力,此时切削齿更多地是受到冲击力的作用,随后切削齿逐渐进入稳定的磨损阶段。当金刚石层刃口出现磨损后,切削齿与岩石之间的接触方式由线接触变为面接触。这样就使得切削齿与岩石的摩擦力加大,导致切削力逐渐增大,可以认为这个阶段更多的是磨削作用。磨削过程中,由于硬质合金硬度低于金刚石,从图14中可看出率先遭磨损的是硬质合金基托,这样临近硬质合金基托的金刚石就失去了硬质合金的有效支撑,形成金刚石“唇”边。不断切削,唇边承受冲击力,由此产生拉应力使裂纹萌生、扩展、最终唇边断裂;硬质合金基托又重新有效地接触岩石,形成磨粒磨损过程的循环,整个过程如图13所示。

当遇到岩性较软颗粒较细的均匀岩层时,磨粒在接触应力作用下沿摩擦表面产生相对运动,硬质合金层表面材料沿硬粒子运动方向有位错运动,硬质合金颗粒呈现出与切削方向一致的摩擦趋势和磨料损失,是一种高应力的碾碎性磨料磨损,如图15所示;金刚石层则出现了与切削方向一致的微观划痕,如图16所示。

一般情况下,材料的硬度越高其耐磨性越好,可通过添加纳米材料改进粉末配方,优化制备工艺,提高PDC切削齿材料的硬度和耐磨性。

2.2.2 冲蚀磨损

钻井时钻头喷嘴引导射流以极高的速度冲到井底,协助切削齿完成破岩和清岩。当钻井液到达井底后,它便携带有许多小岩屑,形成固液两相流体,其中小岩屑成为一种磨料,一定的速度和角度对切削齿进行冲蚀,材料变为磨屑而流失。当固液两相流参与钻头底面处逆向流动时,遇到切削齿阻挡便形成绕流和涡旋,冲蚀作用增强。如图17所示,被冲蚀切削齿材料表面形成鱼鳞状的冲蚀坑,多个大小不一的冲蚀坑联通成为多条短程沟槽,形成一定角度的折面、凹面,使得冲蚀作用不断积累形成较大的唇片隆起,沟槽逐渐加深,加速材料流失。由图可见,被冲蚀硬质合金的粘结相Co并没有很好地包覆和填充在WC的晶界和空隙中,整个硬质合金疏松多孔,说明切削齿材料本身的耐磨性和抗冲蚀性等综合性能较低。

综上可知,磨粒的形状尺寸、入射角度、速度温度、环境介质以及被冲蚀材料本身的组织性能等都对冲蚀磨损产生影响[11-12]。可通过合理设计钻头喷嘴角度和位置,改变冲击角,尽量避免粒子垂直入射;减小入射粒子和介质的速度;在保持良好设计条件时,尽可能提高切削齿材料的抗冲蚀能力等措施来减轻冲蚀磨损的程度。

图17 PDC切削齿冲蚀磨损SEM形貌

2.3 齿的脱落

切削齿的脱落包括金刚石层脱落和切削齿的整体脱落,占切削齿失效的25%左右。切削齿的脱落会直接导致钻头刀翼因失去刃口而破毁,直接影响整个PDC钻头的钻进效率和使用寿命。

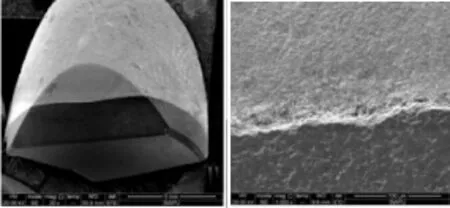

2.3.1 金刚石层脱落

聚晶金刚石层脱落表现为金刚石层与硬质合金基托的粘结遭到破坏而造成金刚石层剥离,致使切削齿刃口不复存在而失去切削能力,如图18所示。

图18 PDC钻头切削齿金刚石层的脱落

聚晶金刚石与硬质合金的弹性模量相差较大,硬质合金的热膨胀系数约为金刚石的2倍[13],如表1所示。在钻井过程中,摩擦生热产生巨大热应力,使切削齿易出现热龟裂;同时,在受到钻井液的冲刷冷却过程中两者收缩不同步,出现较大的残余应力加速裂纹扩展,如此冷热交替作用使得金刚石极易从硬质合金基体上脱落,加速钻头失效。另外,由于两者弹性模量的不匹配,两者冲击响应频率不同,金刚石层受的冲击不能完全由硬质合金基体吸收,当钻遇硬夹层时冲击载荷加大,也易形成裂纹加速脱落。

表1 聚晶金刚石和硬质合金的物理性能

由此可见,两相粘结的牢固程度对切削齿的寿命起着至关重要的作用。可采用系数介于硬质合金和金刚石之间的一种或几种过渡材料作为两相粘结材料,提高结合层热膨胀系数的适配性,使结合层各物质的热膨胀系数尽量趋于一致,以提高切削齿硬质合金层和金刚石层的粘结性能。

2.3.2 切削齿整体脱落

PDC钻头在钻进复杂地层及硬质岩层时,在高速切削与不断碰撞过程中PDC钻头切削齿失去刀翼上硬质合金胎体的有效支撑,整个切削齿从钻头刀翼上掉落下来,即掉齿现象,如图19所示。

图19 PDC钻头掉齿

掉齿现象的发生使得PDC钻头的使用寿命非常低。究其原因,除了钻头设计、地层特点和操作因素外,PDC切削齿的焊接质量也是重要因素之一。由于切削齿在刀翼上分布复杂、数量较多,难以实现自动将其镶焊在钻头胎体的预留峰窝中。目前,大多采用手工焊接,焊接温度无法准确检测,焊接质量难以保证[14]。而在钻井过程中一旦有切削齿出现掉落,其余的切削齿就要承受额外的作用力,致使磨损加快最终从刀翼上掉落下来,严重影响PDC钻头的使用寿命。优选焊接工艺,提高焊接质量是防止钻头掉齿的重要措施;研究焊接温度控制方法,采用新型自动钎焊工艺是提高钻头质量的发展方向之一。

3 结论

1) PDC钻头切削齿的主要失效形式有:齿的磨损、断裂和脱落;磨损主要发生在冠顶部位的切削齿上,断裂和脱落主要发生在冠部边缘外侧的切削齿上。冠顶部位切削齿主要受垂直方向的力,冠部外侧的切削齿起主要刮削作用,同时受轴向和切向力作用,受力情况复杂。

2) 切削齿的脱落是最为严重的一种失效形式,直接导致PDC钻头失去切削能力;其次是切削齿的断裂,使整个钻头受力不均,严重影响钻进效率和使用寿命;磨损是最常见的一种失效形式。因此,应尽量减轻切削齿磨损,防止切削齿断裂,杜绝切削齿脱落的发生。

3) 切削齿失效的主要原因一方面是由于钻井过程中的冲击和刮削破岩对PDC钻头切削齿造成的损伤;另一方面是由于切削齿材料本身性能不强,两相结合性能不高。

4) 针对PDC切削齿的失效,可从材料配方、设计制造及使用方法等方面采取防范措施。一方面可通过改变外部条件,调节钻井参数保持平稳钻压钻速,避免出现粘滑振动、憋钻、跳钻等现象产生瞬间较大冲击;另一方面从PDC切削齿本身的材料和结构形状来提高切削齿质量。

[1] 丁培道,石功奇,周守则.工具材料的研究现状[J].材料导报,1993(1):4-11.

[2] Smith,RH,Lund J B,AndersonM.Drilling Plastic Formations Using Highly Polished PDC Cutters[R].SPE30476,1995.

[3] 贺江宏.PDC钻头在塔河油田的应用与分析[J].石油钻探技术,2002,30(5):10.

[4] 李国安,宋全胜.聚晶金刚石复合片(PDC)钻头的失效分析[J].华中科技大学学报(自然科学版),2002,30(1):62-64.

[5] Subarnarekha D,Peter J H,Yingwei Fei,et al.Microstructural study of synthetic sintereddiamond and comparisonwith carbonado,a natural polycrystalline diamond[J].AmericanMineralogist,2004(89):438-445.

[6] Brandon B D,Cerkovnik J,Eastman C,et al.First Revision to the IADC Fixed Cutter Dull Grading System [J].Society of Petroleum Engineers,1992(2):8-21.

[7] 张辉,蔡文军,吴仲华.PDC钻头防失速工具在复杂地层中的应用[J].石油矿场机械,2014,43(6):45-48.

[8] 束德林.工程材料力学性能[M].北京:机械工业出版社,2007.

[9] 李伟.空气冲旋钻头牙齿研究[D].成都:西南石油大学,2011.

[10] 林峰,吕海波,冯吉福,等.采用过渡层合成金刚石复合片研究[J].粉末技术,2007,25(3):185-188.

[11] 孙家枢.金属的磨损[M].北京:冶金工业出版社,1992.

[12] 邵荷生,曲敬信,许小棣,等.摩擦与磨损[M].北京:煤炭工业出版社,1992.

[13]刘国新,王志勇,韩贤国,等.硬质合金刀具热龟裂的实验研究与理论分析[J].哈尔滨科学技术大学学报,1992,16(3):9-16.

[14] 王鑫,徐建飞,郝荣明.PDC钻头自动焊接技术[J].焊接,2005(12):48-51.

Failure Analysis of PDC Bit Cutter

ZHANG Fuxiaoa,H UANG Zhiqiangb,ZHOU Yib

(a.College of Chemistry and Chemical Engineering;b.College of Mechanical and Electrical Engineering,Southwest Petroleum University,Chengdu 610500,China)

PDC cutter failure to carry out formal was analyzed,and failure causes and failure mechanisms were studied,corresponding improvement measures.The results showed that the main failure mode of PDC cutter for breaking teeth,wear and shedding.The main reason for the failure of cutting teeth on the one hand scraping rock breaking due to impact damage caused by the cutting teeth;the other is due to the performance of the cutting teeth of the material itself is not strong,twophase bonding strength is not high.Measures can be taken from the material formulation,structural design and the use of manufacturing.

PDC bit;cutter;failure analysis

TE921.1

A

10.3969/j.issn.1001-3842.2015.09.011

1001-3482(2015)09-0044-06

①2015-03-23

张富晓(1987-),女,四川自贡人,实验师,硕士,主要从事化工机械研究,E-mail:zhangfx0823@sina.com。