压裂封隔器胶筒研制及密封性能模拟试验分析

2015-08-05孔学云王俊姬刘景超王利军

王 晓,孔学云,王俊姬,刘景超,王利军

压裂封隔器胶筒研制及密封性能模拟试验分析

王 晓,孔学云,王俊姬,刘景超,王利军

(中海油能源发展股份有限公司工程技术分公司,天津300452)

为了研究结构参数对高压密封胶筒性能的影响,开展了对一种压裂工艺使用的能够密封较高压差胶筒的研究,并根据现场作业实际工况要求模拟了胶筒几何尺寸、载荷对胶筒变形以及胶筒和套管接触应力的影响。结果表明:胶筒长度和扶正环宽度的尺寸变化对接触应力影响不明显,胶筒厚度小范围的变化对接触应力也不会有明显影响,但都会显著影响胶筒变形;随着扶正环厚度的增加,胶筒的接触应力增加,而胶筒的变形开始不均匀。进行了密封性试验,胶筒的密封压力达到70 MPa,验证了设计的合理性。

封隔器;胶筒;接触压力;密封性

目前,国内常规低密封压差胶筒的研究已经有很多[1-2],但是能满足较高密封压差的胶筒研究比较少[3],且对胶筒的分析仅仅进行了坐封后的变形和接触压力[4-6],难以对胶筒实际工作时的性能进行准确评估。本文研究了一种能够密封较高压差的胶筒结构,并对其实际工况进行了模拟,分析了其不同的结构参数对胶筒密封性的影响,为新型高密封压差胶筒的研制提供理论支持。

1 封隔器胶筒结构和工况

图1为一种压裂封隔器胶筒结构简图,其内部有1个梯形凹槽,放置不可变形金属构件。封隔器胶筒的主要结构尺寸为长度、厚度、扶正环(内部凹槽)长度和扶正环(内部凹槽)厚度。因此,研究胶筒4个尺寸因素对胶筒密封性能的影响,以期优化设计并研制出符合工况要求的胶筒。该胶筒使用工况要求:耐温60°、耐压69 MPa(10 000 psi)。

图1 压裂封隔器胶筒结构

2 影响因素分析

2.1 理论基础

为满足胶筒工况要求,胶筒的材料选择为丁腈橡胶。橡胶为典型的超弹性材料,确定其非线性特性非常困难,但基于应变能密度用于大弹性变形的几种本构理论已经得到发展,并已用于超弹性材料。这些本构方程主要有2类:第1类认为应变能密度是主应变不变量的多项式函数,当材料不可压缩时,材料模型通常被称作Rivlin材料,如果仅一次项被采用,模型被称为Mooney-Rivilin材料;第2类认为应变能密度是3个主伸长率的独立函数,例如Ogden、Peng和Peng-Landel材料模型[7]。

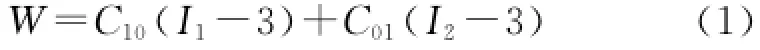

本文采用的是两参数的Mooney-Rivlin本构模型,其应变能密度函数为

式中:W为应变能密度;I1、I2为第1、第2应变不变量;C10、C01为材料系数,一般通过单轴拉伸试验测定数据并通过计算分析得到。

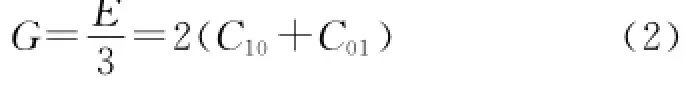

实际应用中橡胶硬度比较容易测得,用下列方法确定橡胶材料系数比较方便。对于不可压缩橡胶材料(泊松比接近0.5),其弹性模量E、剪切模量G和材料系数C10、C01的关系为

根据橡胶硬度HS与弹性模量的试验数据拟合得到两者之间的关系为

式中:E为弹性模量,MPa。

知道硬度就可以求得弹性模量,只要确定C10、C01的比值,通过式(1)~(3)就可以确定材料系数C10、C01。

2.2 模型及网格

针对上述结构通过Ansys软件,建立了一种结构参数的胶筒有限元模型,如图2。胶筒和钢件均采用轴对称单元PLANE182。

图2 胶筒结构及网格模型

2.3 结果分析

胶筒表面压力分布如图3所示。为了模拟封隔器胶筒在正常工况下的变形与密封情况,需要对胶筒的两侧施加2个力:一个是胶筒的坐封力;另一个力为胶筒两端密封压差对胶筒产生的推力。

在坐封力为80 k N、工作压力为70 MPa的情况下,胶筒与套管之间最大接触压力为74 MPa,胶筒最大等效应力为54 MPa。

图3 胶筒表面应力分布

3 封隔器胶筒密封性影响因素分析

由上述结构分析可知:影响胶筒的结构参数为胶筒长度、宽度、扶正环宽度和厚度4个,为了解各个结构参数的影响,需要针对这4个参数建立4组单一变量参数模型进行对比分析。

3.1 胶筒长度

为了研究长度对胶筒密封性的影响,建立其他尺寸都相同、长度不同的封隔器胶筒模型,并施加相同的边界条件及荷载(工况要求),得到其表面接触应力分布如图4所示。

图4 不同胶筒长度的接触应力分布

由图4可以看出:随着胶筒长度的增长,胶筒两边的变形越来越不均匀,开始出现一边的变形量远大于另一边的情况。

接触压力随胶筒长度的变化曲线如图5所示,可以看出:不同长度胶筒的接触压力基本相同,变化不大;但过长的胶筒会影响整体稳定性,同时容易损坏。

图5 接触压力随胶筒长度变化曲线

3.2 胶筒厚度

为了研究胶筒厚度对胶筒密封性的影响,建立其他尺寸都相同、内径不同的封隔器胶筒模型,并施加相同的边界条件及荷载,来研究不同厚度对胶筒密封性的影响,计算得到其表面接触应力分布如图6所示。

图6 不同厚度胶筒的接触应力分布

由图6可知:接触压力随着内径减小(胶筒厚度增加)而增加,胶筒两边的变形越来越均匀。将不同内径的胶筒表面接触应力统计,结果如图7所示。

由图7可知:不同厚度胶筒的接触压力基本相同,随着厚度减小(内径增加)略微增加。

3.3 胶筒扶正环长度

为了研究胶筒扶正环长度对胶筒密封性的影响,建立其他尺寸都相同、内部扶正环长度(胶筒内部凹槽)不同的封隔器胶筒模型,并施加相同的边界条件及荷载,来研究不同长度扶正环对胶筒密封性的影响,计算得到其表面接触应力分布如图8所示。

图8 不同长度扶正环胶筒的接触应力分布

由图8可知:随着胶筒扶正环长度的减小,胶筒两边的变形越来越不均匀,开始出现一边的变形量远大于另一边的情况,胶筒变得容易失稳。这是因为胶筒的长度没有变,随着扶正环变短,扶正环两端的胶筒部分长度逐渐变长,胶筒也因此变得变形不均匀。

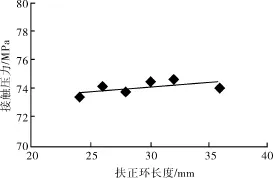

不同扶正环长度胶筒的接触应力变化曲线如图9所示。胶筒的接触压力随扶正环长度略有增长,变化不大;但扶正环的长短会影响胶筒两端的长度,并最终影响稳定性。

图9 接触压力随扶正环长度变化

3.4 胶筒扶正环厚度

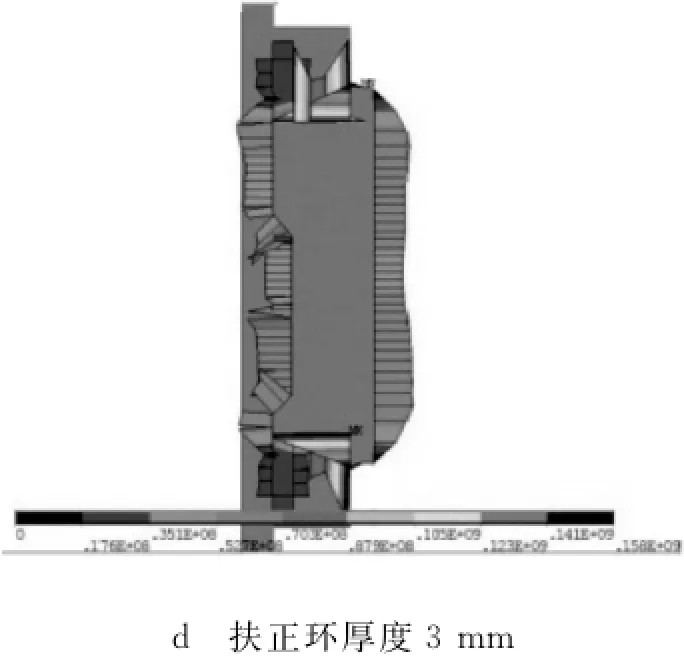

为了研究胶筒扶正环厚度对胶筒密封性的影响,建立其他尺寸都相同、内部扶正环厚度不同的封隔器胶筒模型,并施加相同的边界条件及荷载,来研究不同厚度扶正环对胶筒密封性的影响,计算得到胶筒的变形情况及表面接触应力分布如图10所示。

图10 不同厚度扶正环胶筒的接触应力分布

由图10可以看到:随着胶筒扶正环厚度的减小,胶筒两边的变形越来越不均匀,开始出现一边的变形量远大于另一边的情况。

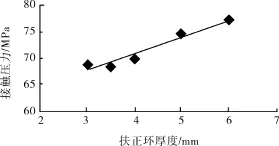

接触压力随扶正环厚度变化曲线如图11所示,可以看出:胶筒的接触压力随扶正环的厚度增加明显增加;但过厚的扶正环会使其所在部位胶筒变薄,使胶筒变形极不均匀,同时使胶筒容易损坏。

图11 接触压力随扶正环厚度变化

4 试验与现场应用

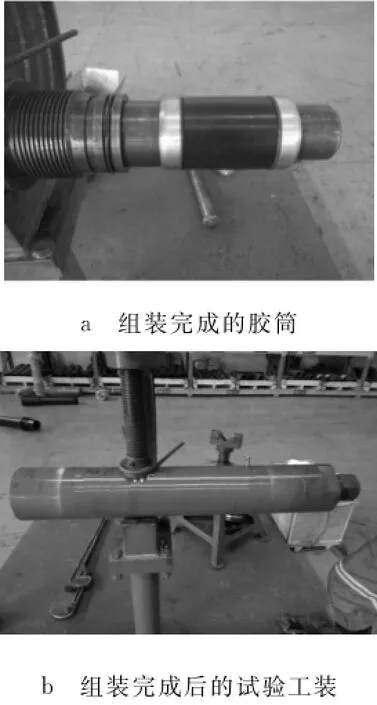

根据上述计算分析结论,对胶筒结构进行了优化,并确定了最终尺寸。同时,为了验证封隔器胶筒的密封压力能否达到70 MPa,对加工的胶筒进行试验验证。

4.1 试验方案

试验胶筒工装结构及其组装如图12~13所示。试验步骤为:

图12 胶筒试验工装结构

图13 胶筒及试验工装的组装

1)将装上胶筒、扶正环和铜环的支撑体安装到试验工装上,并上紧。

2)将试验工装左侧的接头连接液压管线,加压坐封胶筒。

3)坐封后,将工装左侧堵头安装到工装上,并上紧。

4)将试验工装右侧或中部的接头连接液压管线,加压验封胶筒。

4.2 试验结果

1)第1次胶筒试验:装好封隔器后,放入套管,连接试压管线进行坐封,坐封力为81 k N,调整管线验封,验封至73.8 MPa无泄漏,满足设计要求。

2)第2次胶筒试验:装好封隔器后,放入套管,连接试压管线进行坐封,坐封力为81 k N,调整管线验封,验封至71.7 MPa无泄漏,满足设计要求。

不同坐封压力下胶筒密封压差如表1所示,可以看出:在81 k N的坐封压力下,试验得到的密封压力73.8 MPa与计算得到的密封压力74 MPa基本一致,略有偏差。

表1 不同坐封压力下胶筒密封压差

2014-02,研制的压裂封隔器胶筒在钻采试验基地试验井进行试验,在20.7 MPa(3 000 psi)压力下,胶筒坐封,正加压验封压力48.3 MPa(7 000 psi),压力不降,封隔器胶筒满足使用要求。

5 结论

1)胶筒长度、厚度和扶正环长度的尺寸变化对接触应力影响不明显,但会显著影响胶筒变形。

2)随着扶正环厚度的增加,胶筒的接触应力增加,而胶筒的稳定性降低,胶筒变形变得不均匀。

3)研制的胶筒在试验井进行密封试验验证,胶筒密封性能满足要求。

[1]Ma Zhongjin,Summing up exporience to improve well contol ability of natural gas well[J].Drilling&Production Technology,2004,27(4):1-5.

[2]江汉石油管理局采油工艺研究所,江汉石油学院.封隔器理论基础与应用[M].北京:石油工业出版社,1983.

[3]李维.新型压缩式耐高温管外封隔器高温力学性能分析[J].钻采工艺,2011(6):63-64.

[4]贾善坡,闫相祯,杨丽.封隔器胶筒大变形摩擦接触的有限元分析[J].润滑与密封,2005(4):71-74.

[5]季公明.封隔器胶筒接触应力的数值模拟分析[J].石油矿场机械,2002,31(5):46-47.

[6]杨秀娟.液压封隔器胶筒座封过程数值分析[J].石油矿场机械,2005,34(5):46-47.

[7]王国权.不同本构模型对橡胶制品有限元法适应性研究[J].力学与实践,2013(4):40-47.

Eevelopment and Sealing Performance Simulation Analysis of Fracturing Packer Rubber Tube

WANG Xiao,KONG Xueyun,WANG Junji,LIU Jingchao,WANG Lijun

(Engineering Technology Company,CNCCC Energy Technology&Seruices Limited,Tianjin 300452,China)

To study the impact of structural parameters on the sealing performance of the highpressure tube,and to analyze the impact of geometry and loads on rubber deformation and contact stress,the rubber which was used in fracturing technology to seal high differential pressure was studied.The results showed that the length of rubber and the width of support ring have little impact on contact stress.Small changes in the thickness range of rubber also have little impact on contact stress.But they all have significant impact on rubber deformation.The contact stress increase along with the thickness of support ring,and the rubber deformation began to be uneven.In the sealing experiment,sealing pressure is 70 MPa,verify the rationality of the design.

packer;rubber tube;contact stress;sealing performance

TE931.2

A

10.3969/j.issn.1001-3482.2015.04.018

1001-3482(2015)04-0074-07

2014-10-27

中国海洋石油总公司海油发展级科研项目(HFKJ-GJ2014005)

王 晓(1986-),男,河南南阳人,硕士,主要从事钻完井工艺及配套工具研发工作,E-mail:wangxiao13@cnooc.com.cn。