三叶形复合功能PET短纤维纺丝工艺探讨

2015-08-05刘秀清

张 鑫,刘秀清

(中国石化股份有限公司天津分公司,天津300271)

随着社会科技和文明的进步,人们对服用衣料的要求也越来越高,吸湿速干、抗静电、抗紫外及抗起球的聚酯(PET)纤维越来越受到人们关注。复合功能PET短纤维在具备常规PET纤维悬垂性好、强度高、优良的抗皱性基础上,同时具有吸湿速干、抗静电、抗紫外及抗起球等功能,产品附加值高,市场前景广阔。作者针对三叶形复合功能PET短纤维生产中纺丝和后加工的主要工艺技术进行了探讨,以供同行参考。

1 试验

1.1 原料

多功能共聚酯:特性黏数为0.576 dL/g,熔点239.2℃,二氧化钛质量分数为1.22%,二甘醇质量分数 3.02%,端羧基含量 7.33 mol/t,铁含量2.8 mg/kg,灰分质量分数0.02%,北京服装学院提供;常规PET切片:特性黏数为0.682 dL/g,熔点255.1℃,二氧化钛质量分数为0.281%,二甘醇质量分数1.02%,端羧基含量19.4 mol/t,铁含量1.2 mg/kg,灰分质量分数1.0%,中国石化股份有限公司天津分公司产。

1.2 设备与仪器

干燥设备:真空转鼓干燥机,容积6 m3,江苏食品设备厂制;流化床预结晶器加充填干燥塔:干燥能力500 kg/h,英国Rosin公司制;纺丝卷绕设备:6纺丝位,螺杆挤压机能力480 kg/h,最大纺速2 000 m/min,日本ABE机械工程公司制;后加工设备:拉伸后丝束总线密度6.67×105dtex,最大生产速度 300 m/min,PCS自动控制,德国Fleissner公司提供。

1.3 三叶形复合功能PET短纤维的生产

将多功能共聚酯切片与常规PET切片按质量比2∶8共混,经干燥、纺丝、拉伸、热定型、卷曲、切断得到三叶形复合功能PET短纤维,其生产工艺流程见图1。

图1 三叶形复合功能PET短纤维生产工艺流程Fig.1 Flow chart of multifunctional trilobal PET staple fiber production

1.4 分析与测试

线密度:采用奥地利兰精公司 Lenzingskop 400线密度仪测试纤维的线密度。

强伸度:采用奥地利兰精公司 Lenzingskop 400等速伸长型单纤维强伸度仪测试。

热收缩率:采用上海新纤仪器有限公司XH-1单纤维热收缩仪测试。

体积比电阻:随机称取15 g平衡好的纤维,均匀填入比电阻仪的测试盒内推入压块,在“测试”档完成测试并使极板上因填装纤维产生的静电“放电”散逸掉,在100 V的测试电压下,拔动“倍率”开关,直至电表有比较稳定的读数,即得到该试样的体积比电阻。

异形度:采用六点测量法测试。取Y形纤维截面6个拐点,分别确定截面外接圆与内切圆,计算纤维截面外接圆与内切圆的半径及圆心坐标值,由此得出相对径向异形度、相对截面异形度、理论截面异形度等。

2 结果和讨论

2.1 喷丝板

2.1.1 孔形和孔径

生产细旦三叶形纤维,喷丝板的孔形、孔径决定熔体在毛细孔内剪切流动的状态和纤维成形效果。当单叶长宽比过大时,熔体离开喷丝板在牵引张力下,易发生断丝、飘丝,纺丝无法进行;当三叶形喷丝孔的单叶长宽比过小时,熔体挤出膨化粘连,达不到理想的三叶形效果。纺制三叶形涤纶,长宽比为3∶1时,纤维异形度为34.39%;长宽比为5∶1时,纤维异形度为37.25%;长宽比为7∶1时,纤维异形度为49.45%,随着长宽比不断增加,异形度也逐渐升高,但长宽比增加到7∶1以上时,异形度不再显著增加[1]。考虑到纺丝的稳定和异形度要求,设计单叶长度为0.25 mm,宽度为0.08 mm,孔长为0.5 mm。

2.1.2 孔数和排布

喷丝孔孔数少,产量低,能耗高,不利于生产;孔数过多,使孔密度增大,环吹冷却效果减弱,原丝断面不匀率增大,甚至纺丝条件恶化,出现毛丝、断头,同时喷丝板加工成本、清洗难度也相应增加。综合考虑喷丝板设计要求、环吹冷却能力、装置产能等相关因素,生产中选择喷丝板的孔数为2 100,共11圈,于喷丝板的内圈至外圈呈等差交错向心排布。

2.2 纺丝工艺

2.2.1 切片干燥

由于多功能共聚酯中添加了共聚单体和功能性粉体,对PET分子本身结构的规整性影响较大,从而降低了PET大分子链的结晶能力,在干燥过程中,容易发生粘连,造成进料不畅。因此,在共混干燥前,先用转鼓干燥设备单独对其进行预结晶处理,预结晶温度为130℃,时间为11~13 h。然后再将经过预结晶处理的多功能共聚酯与常规PET切片在混料器中均匀混合,在流化床与充填干燥塔中再次干燥,流化床干燥风温控制在155~160℃,填充塔干燥风温控制在160~165℃,干燥时间4~5 h,能够保证干燥顺利进行,共混切片的含水率达到30 μg/g以下。

2.2.2 过滤器和组件压力

因采用表面修饰和分散技术,多功能共聚酯无机粉体纳米颗粒在基体中具有良好的分散性,粒径尺寸为100~500 nm,但灰、铁等杂质含量仍高于常规PET切片数倍。若过滤目数过粗,熔体中杂质过多,纺丝组件内过滤材料的负荷增加,组件内过滤压力升高加快,引起组件漏浆或降低组件的使用寿命。若部分杂质仍留在熔体中,与熔体一起从喷丝孔喷出,留在丝条内,会引起纺丝时单丝断裂,使注头浆块和硬头丝增加,在后加工时也会引起拉伸时单丝断裂,产生毛丝、断头,严重影响成品丝质量和纺丝加工的使用性能。综合考虑选用过滤精度为40 μm的过滤器。

同样,组件初始压力的选择也非常重要。适当提高组件的初始压力可以改善熔体的流动性,提高过滤效果,减少微量杂质进入喷丝孔,进而对纺丝质量产生影响;然而过高的组件初压将会大大缩短组件的使用周期,同样不可取[2]。因此,组件过滤层采用精度为0.5~0.8 mm的金属砂,填沙量为1 100~1 150 g,初始压力控制在9.5~11.5 MPa,保证纺丝顺利进行。

2.2.3 纺丝温度

由于复合功能切片中加入共聚单体和纳米粉体,破坏了大分子链的规整程度,PET的特性黏数下降,导致可纺性变差,原丝的拉伸性能变差,需要适当提高纺丝温度,改善其流动性能;并提高初生纤维剩余拉伸比,保证后加工拉伸工序顺利进行;然而提高温度,熔体在喷丝口内松弛时间减少,熔体挤出后的膨化效果降低,挤出细流偏离喷丝孔形状阻力减小,使纤维异形度下降,同时由于升高温度,黏度降增大,纺丝时容易出现飘丝、断头等现象。综合考虑,选择纺丝温度285~287℃为宜。

2.2.4 冷却成形条件

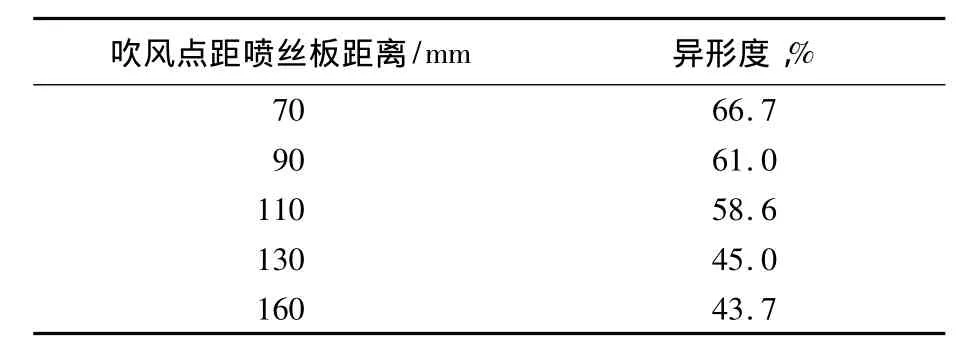

从表1可看出,随环吹风出风口距喷丝板距离的缩短,纤维异形度增大。如果出风口距离喷丝板太近,熔体冷却过快,造成纤维皮芯差异过大;而且出风口与喷丝板面距离越接近,越容易对喷丝板板面温度造成影响,易形成浆块和疵点[3]。结合装置特点,生产中控制冷却吹风点与喷丝板板面距离为70 mm。

表1 环吹位置对纤维异形度的影响Tab.1 Effect of circular quenching position on degree of profile of fiber

提高风速,冷却条件加剧,熔体细流的固化速率加快,有利于异形截面的形成。但风速太高会形成湍流,造成丝条摇晃湍动,影响丝束的条干均匀性。降低风温,冷却成形速度加剧,熔体细流的固化速率加快,异形度提高,但是降低风温的同时,使原丝剩余拉伸倍数降低,给后道加工带来困难。采用相对低速低温对异形原丝进行冷却,风温为21~23 ℃,风速控制在 0.95 ~1.05 m/s,效果较好。

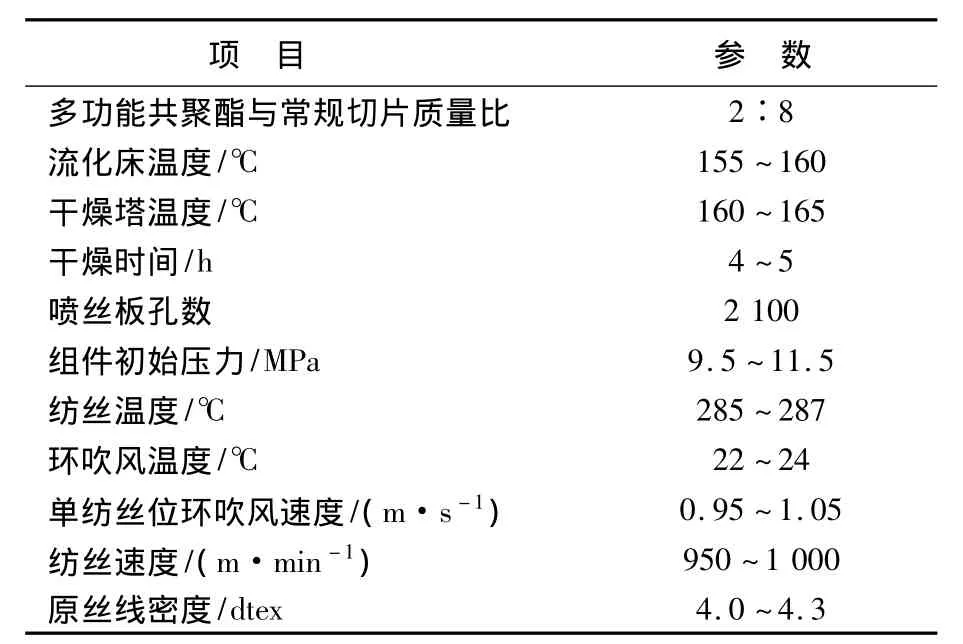

根据上述分析,具体的纺丝工艺条件见表2。

表2 复合功能PET短纤维纺丝工艺参数Tab.2 Spinning process parameters of multifunctional PET staple fiber

2.3 后加工工艺

由于复合纤维表面粗糙,摩擦增大,需要保持集束和拉伸中各工序张力的稳定,以保证拉伸过程张力的均匀性。总拉伸倍数不变的情况下,一级拉伸(油浴拉伸)占总拉伸倍数的86% ~88%,二级拉伸(蒸汽浴拉伸)占总拉伸倍数的12% ~14%,拉伸、生产过程较为稳定。

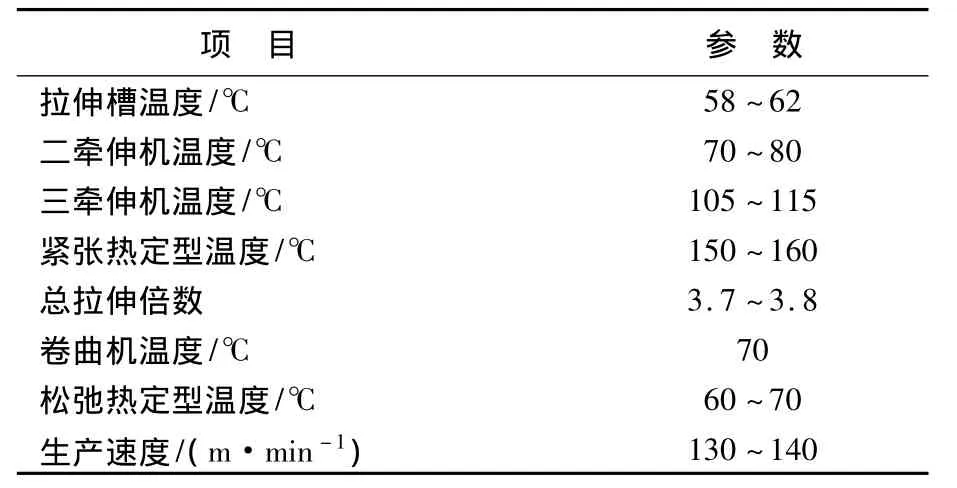

考虑到多功能共聚酯中共聚单体和纳米粉体的加入给纤维带来的影响,拉伸工序与紧张热定型温度的选择比常规涤纶短纤维后加工时要低些。结合多功能共聚酯的性质和共混原料配比,设置拉伸温度58~62℃,二牵伸机温度70~80℃,三牵伸机温度105~115℃,紧张热定型温度150~160℃。具体的后加工工艺条件见表3。

表3 复合功能PET短纤维后加工工艺参数Tab.3 After-processing parameters of multifunctional PET staple fiber

2.4 产品质量

根据上述工艺条件,生产1.33 dtex三叶形复合功能PET短纤维及1.33 dtex常规PET短纤维指标质量见表4。

表4 三叶形复合功能PET短纤维与常规PET短纤维质量指标Tab.4 Quality index of multifunctinal trilobal PET staple fiber and traditional PET staple fiber

从表4可以看出,三叶形复合功能涤纶短纤维织物在保持了常规涤纶短纤维织物悬垂性好、强度高、优良的抗皱性的同时,在抗静电、抗起球、吸湿排干等性能上有普通涤纶织物无可比拟的优势,实现了吸湿、排湿、抗静电、抗起球及抗紫外线复合功能化。

3 结论

a.设计喷丝板的孔数为2 100,共11圈,于喷丝板的内圈至外圈呈等差交错向心排布;孔长为 0.5 mm。单叶长度为 0.25 mm,宽度为0.08 mm。

b.采用对多功能共聚酯预先结晶,提高其软化点,然后再与常规PET切片共混干燥的方式。先用转鼓在130℃下对多功能共聚酯切片预结晶11~13 h,然后与常规PET共混后采用流化床与充填干燥塔结合的方式,干燥温度为155~160℃,干燥时间为4~5 h,共混切片含水率小于30 μg/g。

c.纺丝组件初始压力为 9.5 ~11.5MPa;纺丝温度285~287℃;环吹风温度21~23℃,环吹风速度0.95~1.05 m/s;油浴拉伸占总拉伸倍数的86% ~88%,拉伸温度58~62℃条件下,生产得到1.33 dtex三叶形截面PET短纤维断裂强度为 5.63 cN/dtex,断裂伸长率为 15.7%。

d.复合功能短纤维织物体积比电阻为1×107~1×108Ω·cm,抗起球性能4~5级,最大吸水率294% ,最短滴水扩散时间仅为0.2 s,具有了吸湿、排湿、抗静电、抗起球及抗紫外线等复合功能。

[1] 杨崇倡,王越,王华平,等.高异形度三叶形涤纶的开发[J].合成纤维工业,2002,26(2):33 -35.

[2] 贝聿泷.聚酯纤维手册.[M].2版.北京:中国纺织出版社,1995:220-225.

[3] 张树钧.改性纤维与特种纤维[M].北京:中国石化出版社,1995:160-161.