HAZOP与LOPA联合分析在PTA生产装置中的应用

2015-08-05谢萍

谢 萍

(中国昆仑工程公司,北京100037)

精对苯二甲酸(PTA)是重要的大宗化工原料之一,主要用于生产聚酯纤维(涤纶)、聚酯薄膜和聚酯瓶片。PTA生产装置工艺流程复杂,设备数量众多,操作条件苛刻,操作介质具有易燃、易爆、有毒、腐蚀等特性,属于典型的大型高危化工生产装置,PTA生产系统的安全评估越来越受到人们的重视。作者利用危险及可操作性(HAZOP)分析方法与保护层分析(LOPA)方法相结合的方式,对PTA生产装置设计过程中的潜在风险进行定性和半定量分析,并提出相应的风险控制方案。

1HAZOP与LOPA分析方法

1.1 概述

HAZOP是一种用于辨识设计缺陷、工艺过程危害及操作性问题的定性分析方法[1]。该方法通过系列的会议,以引导词为核心,并由各专业人员组成的分析小组进行工艺设计图纸及操作规程进行分析,以识别运行过程中可能出现的工艺参数变动及偏差,查找变动与偏差产生的原因,分析偏差对系统的影响及可能产生的后果,以此明确装置或系统内及生产过程中存在的主要危险、危害因素,并针对变动与偏差的后果提出应采取的安全措施[2-3]。

LOPA是以定性危害分析为基础的半定量风险评估方法,是沟通定性分析和定量分析的重要桥梁与纽带。该方法用始发事件频率等级、后果严重程度以及独立保护层的失效概率,来评定事故场景的风险大小,目的在于确定是否存在足够的独立保护层[4]。

1.2 HAZOP与LOPA的关系

传统的HAZOP分析只能定性的分析生产过程中存在的主要危险、危害因素,不能对风险进行量化。在HAZOP定性分析的基础上引入半定量分析的LOPA方法,实现HAZOP与LOPA分析方法的有机结合与互相补充,可提高风险评估的科学性、全面性及可用性。

由HAZOP分析初步筛选出风险较大的事故场景作为LOPA的基础;HAZOP分析中偏差产生的原因以及原因发生的可能概率则成为LOPA的始发事件及其概率估算的直接信息[3-5],HAZOP中偏差的后果危险程度为LOPA中事故场景的后果及其严重程度提供了判断依据;HAZOP中提列出的现有安全措施是LOPA中识别现有独立保护层及其保护效果的基础依据[6]。

2 HAZOP与LOPA联合分析步骤

HAZOP是LOPA工作开展的基础,LOPA是HAZOP分析结果的延伸与优化,两者联合分析的主要步骤如下:

(1)分析前的准备工作,包括各种资料的收集及人员的组织工作;(2)利用HAZOP进行节点分析,识别工艺系统内的偏差事件、偏差原因及结果;(3)初步判断事件后果严重程度,找出后果严重事件,作为LOPA分析的事故场景事件;(4)确定事故场景起始事件频率、保护层失效频率及事件的后果,利用风险矩阵法计算事故场景事件的风险,根据企业的风险承受标准判断该风险能否接受[3];(5)对风险无法接受的场景事件,提出应增设的保护措施,按照步骤(4)重新计算该事故场景事件的风险,判断增设的保护措施是否有效降低该事件的风险,以及风险水平能否接受,对于风险仍无法接受的,应考虑增设其他措施或改用其他工艺方法[3]。

3 HAZOP与LOPA联合分析的应用

以1 200 kt/a PTA装置为研究对象,应用HAZOP和LOPA联合分析对该装置进行风险评价,共划分25个节点,分析各种偏差403项,提出相关安全建议措施46条。选取PTA生产中氧化反应单元作为分析节点,以此阐述HAZOP和LOPA联合分析在PTA生产装置中的应用。

3.1 分析准备工作

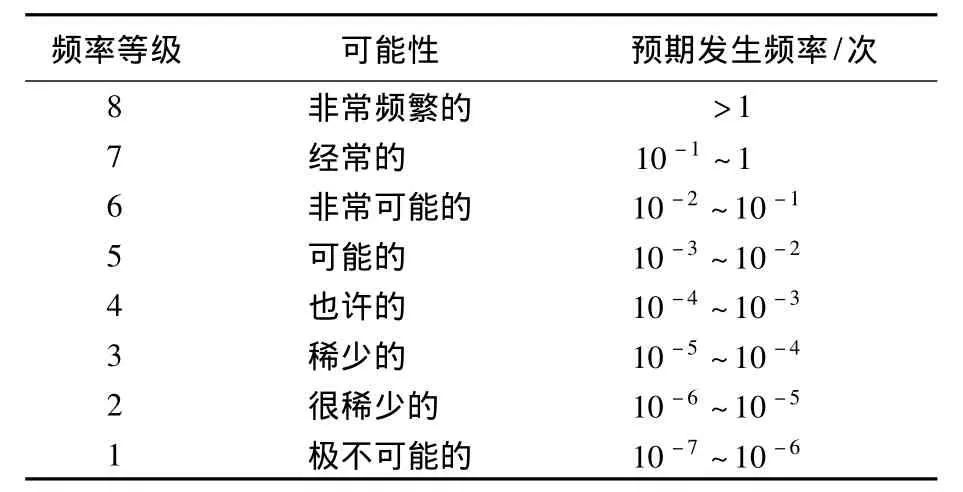

分析准备工作如下:组建HAZOP与LOPA联合分析小组;准备必要资料,并发放到分析小组成员手中;确定分析过程中使用的严重等级、频率等级及风险矩阵表。由于PTA生产装置的复杂性,分析确定使用后果严重等级、频率等级以及7×7风险矩阵见表1,表2,表3。

表1 后果严重等级Tab.1 Severity of consequences

表2 频率等级Tab.2 Probability level

表3 风险矩阵Tab.3 Risk matrix

3.2 氧化反应节点

PTA氧化反应过程具有反应放热强烈、反应传质快,反应过程涉及氧化反应、气液固三相传质与平衡、以及物料在富氧状态下易燃易爆的特征。节点流程见图3。

图1 PTA氧化单元节点流程示意Fig.1 PFD of PTA oxidation unit

在PTA氧化反应中,原料对二甲苯(PX)在以醋酸为溶剂,钴、锰催化剂以及溴促进剂的作用下,经空气氧化成粗对苯二甲酸(CTA),反应压力为0.9~1.5 MPa,反应温度为180~210 ℃。反应后的尾气经过多级冷凝后,一部分液相通过回流泵返回氧化反应器,另一部分液相通过流量控制送入溶剂脱水单元;气相通过压力控制送入尾气处理单元;反应生成的浆料通过液位控制送入氧化结晶器。

3.3 氧化反应节点的HAZOP分析

(1)选择的分析参数包括:反应器进料流量、反应器温度、压力、反应器液位等;(2)引导词包括:无(none)、高(more)、低(less)、增加(as well as)、减少(part of)、逻辑相反(reverse)等;(3)分析小组成员通过会议集体讨论,对PTA氧化反应系统可能出现的偏差事件、偏差原因及后果进行全面分析,列举系统已有保护措施,识别出复杂的事故场景。根据表2所示的后果严重等级表确定事故严重性等级,根据偏差发生的原因确定始发事件频率,并通过风险矩阵确定事故风险等级。

3.4 氧化反应节点的LOPA分析

对于HAZOP分析结果中严重性等级大于等于3的作为LOPA分析的事故场景,进一步辨识事故场景的起始事件、中间事件和后果事件。根据HAZOP分析列举的已有保护措施识别系统独立保护层,确定其失效概率;根据起始事件频率及保护层失效概率,计算潜在事故消减后的发生频率及频率等级(见表2);并根据风险矩阵(见表3)确定当前保护措施下的风险等级,对风险不在可承受范围内的,需要增加其他保护措施,并计算消减后的事故发生频率,直至风险在可接受的范围内[7]。

3.5 氧化反应节点HAZOP与LOPA联合分析

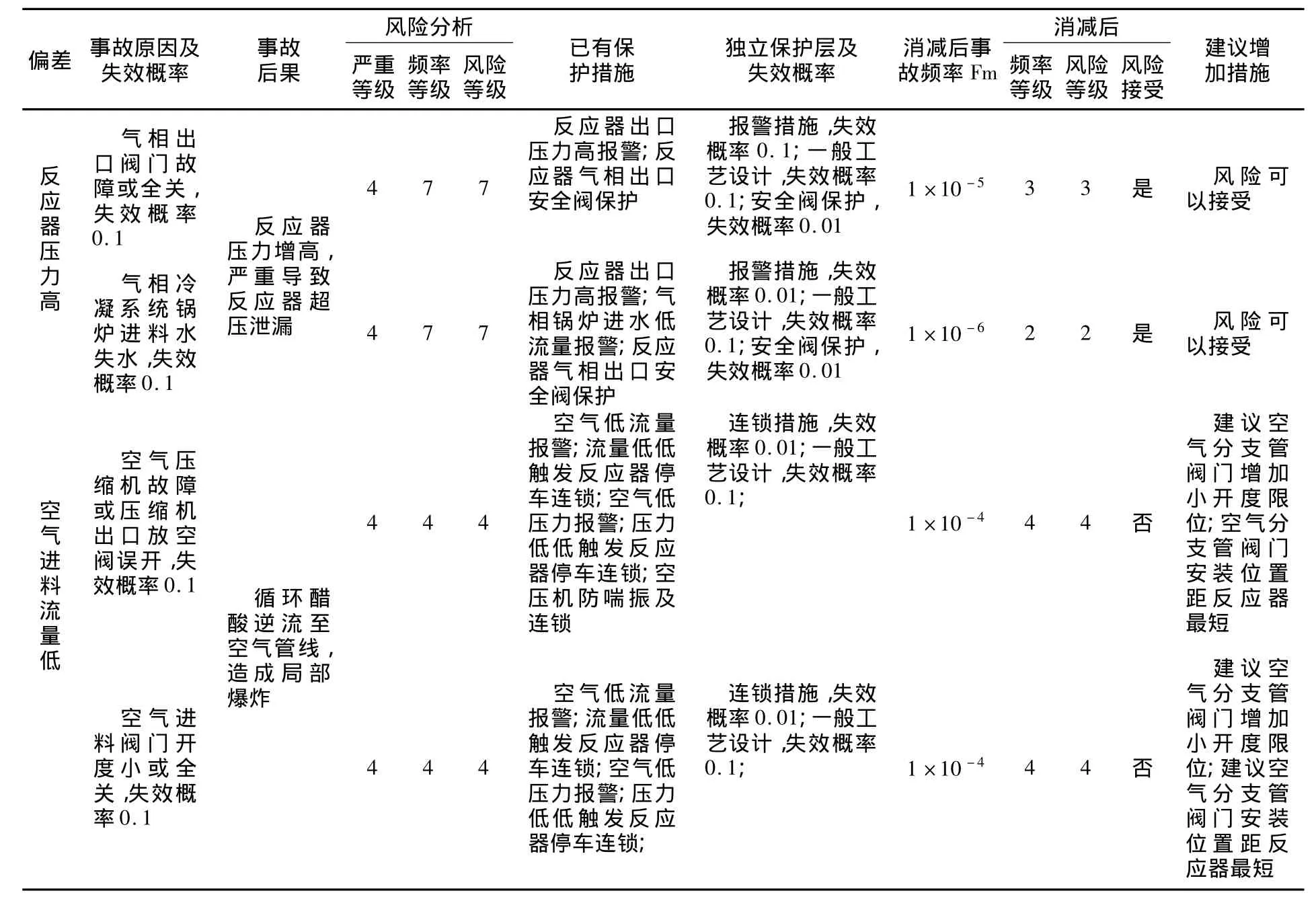

从表4可知,通过对现有工艺节点的分析,氧化反应器压力高的偏差会导致反应器压力增高,严重时会导致反应器超压泄漏(严重等级4),已有安全措施包括压力高报及安全阀保护等,消减后的事故频率为1×10-5,风险在可接受范围内,不需增加额外保护措施;对于空气进料流量低的偏差,根据现有保护措施,消减后事故频率为1×10-4,风险不能接受,建议增加相应安全措施,比如增加空气分支管阀门的小开度限位等。

表4HAZOP与LOPA联合分析报告Tab.4 HAZOP and LOPA combination analysis report

4 结论

a.通过对HAZOP与LOPA分析方法各自本质特点的分析以及对两者关系的研究,将HAZOP与LOPA分析方法有机结合,实现两者数据和信息的共享,解决了传统的HAZOP分析中安全措施的有效性和风险等级不能量化的问题。

b.以PTA装置中的关键生产单元氧化反应系统为示例节点,阐述了HAZOP与LOPA联合分析方法在PTA生产装置中的运用。按照HAZOP与LOPA联合分析步骤,不仅可以辨识系统存在的危害因素和风险,提供可能发生的事故场景,并且能对现有保护措施的有效性进行半定量评估,并提出需要增加的安全措施,从而提高PTA生产装置安全评价的科学性和全面性。

[1] Kletz T A.HAZOP-Past and future[J].Reliab Eng Sys Safety,1997,55(3):263 -266.

[2] 王秀军,陶辉.HAZOP分析方法在石油化工生产装置中的应用[J].安全、健康和环境,2005,5(2):6.

[3] 中国石油化工股份有限公司青岛安全工程研究院.HAZOP分析指南[M].北京:中国石化出版社,2008:120-122.

[4] 张其立,邱彤,赵劲松,等.3种安全评价方法的集成研究[J].计算机与应用化学,2009,26(8):963.

[5] 周荣义,李石林,刘伺清.HAZOP分析中 LOPA的应用研究[1].中国安全科学学报,2010,20(7):76 -81.

[6] 崔英,杨剑锋,刘文彬.基于HAZOP和LOPA半定量风险评估方法的研究与应用[J].安全与环境工程,2014,21(3):99.

[7] 刘国强.结合LOPA的HAZOP分析在油田火筒式加热炉中的应用[J].风险评价,2013,13(9):41.