浅谈橡胶沥青路面施工技术与质量控制

2015-08-05赵静静

赵静静

(山西路桥第一工程有限责任公司五处)

1 原材料的选择

根据路面上面层的功能性和对集料的技术指标要求,特别是铺筑SMA 路面必须采用石质坚硬的碎石,以便颗粒之间相互接触、挤压而不会发生碎裂,这是SMA 混合料与普通悬浮式沥青混合料不同之处。项目粗集料选用商州杨斜镇华迪石料厂生产的闪长岩,该石料表面粗糙,密度大(2.954 t/m3),压碎值小(11%)母岩强度高(120 MPa 以上)。加工工艺先进,采用二级破碎机组,水洗除尘与干燥除尘相结合;如果石料加工厂与母岩开采场分开,且生产碎石过程中采用大功率除尘设备,生产碎石的粉尘含量满足要求,比较洁净,建议不宜采用水洗除尘,因石料都有一定的吸水率,拌和时干拌时间短,碎石内部水分不能完全烘干,将影响石料与沥青之间的结合。上面层用粗集料的单级配必须严格控制。项目选择两档粗集料,一档为9.5~16 mm。另一档为4.75~9.5 mm;碎石加工时筛网布设要与拌和楼筛网布设相匹配,严格控制16 mm(含16 mm)以上的料和4.75 mm 以下的料,确保混合料合成级配符合要求。

细集料必须选用洁净规格的10~20 mm 的石灰碎石采用专用的制砂机生产的品质好级配连续满足要求的机制砂,细集料两大指标要严格控制:(1)0.075 mm 以下的粉料含量要严格控制,一般不宜大于8%,控制方法主要是增加制砂机设备的除尘能力和控制10~20 mm 碎石中的软石含量。(2)存储时应大棚覆盖存放放置二次污染。

矿粉最好采用现场加工,选用洁净的石灰岩10~20 mm或10~30 mm 碎石加工生产,确保矿粉质量。

橡胶沥青:基质沥青选择一般通常与铺筑普通沥青路面相同,也就是与所在地常规沥青一样,我们项目基质沥青选用“壳牌”A 级90#沥青,胶粉选用斜交胎生产的40 目胶粉,橡胶沥青的质量要求每次在使用前必须进行质量检验。

2 配合比设计

2.1 橡胶沥青混合料的室内配合比设计

(1)橡胶沥青混合料设计方法。

采用马歇尔击实试验方法,有条件地区也可使用旋转压实的试验方法来验证。

(2)级配范围。

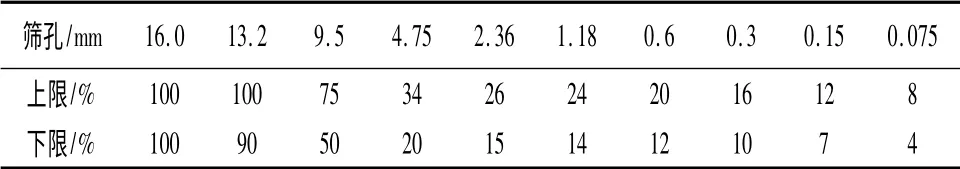

橡胶沥青混合料面层采用ARGM-13 间断级配型的骨架密实型结构,橡胶沥青混合料的矿料级配范围见表1 所示。

(3)室内马歇尔试验指标。

橡胶沥青混合料配合比设计标准和性能要求见表2。

表1 AR-SMA-13 橡胶沥青混合料矿料级配建议范围

表2 橡胶沥青混合料马歇尔试验技术标准及性能要求

(4)室内试验操作要求。

室内实验室操作要求包括:进行目标配合比设计和生产配合比设计时,制备试件的混合料,需采用小型沥青混合料拌和机拌和,以模拟生产实际情况;每组试件个数4~6 个;试件成型温度不低于145 ℃,拌和温度在165~175 ℃之间击实温度在160~170 ℃之间;橡胶沥青混合料试件密度试验方法:橡胶沥青混合料统一用表干法的毛体积相对密度。

2.2 橡胶沥青混合料的生产配合比设计

(1)橡胶沥青混合料的配合比设计。

应遵循《公路沥青路面施工技术规范》(JTG F40-2004)中关于热拌沥青混合料配合比设计的目标配合比、生产配合比及试拌试铺验证的三个阶段,确定矿料级配、橡胶粉掺量和级配以及最佳沥青用量。

(2)橡胶沥青配合比设计实验。

橡胶沥青混合料的配合比设计的试验温度应相应提高10~20 ℃。主要内容包括:橡胶沥青混合料级配。采用体积设计法确定最佳沥青用量,通过体积设计法确定沥青的用量,并参考马歇尔试验法和谢伦堡沥青析漏试验及肯塔堡飞散试验。

橡胶沥青混合料试验。沥青和矿料按《公路沥青路面施工技术规范》(JTG F40-2004)中的规定要求加热,沥青加热温度为175~180 ℃,矿料加热温度为180~190 ℃,橡胶沥青混合料拌和温度为180 ℃左右,击实温度为165~170 ℃;沥青混合料拌和时间以沥青均匀裹覆集料为度。间歇式拌和机每盘的生产周期不宜少于60~75 s。

(3)马歇尔试验,测定相应的技术指标。

马歇尔试验中,混合料的空隙率应在2%~4%之间,马歇尔稳定度应大于8 kN。马歇尔试验确定的结合料用量应采用谢伦堡沥青析漏试验法进行验算,损失率应控制在0.3%内;如不合格,应调整用量或重新设计。

3 橡胶沥青路面的铺筑技术

3.1 试验段的准备与铺筑

同普通沥青混凝土施工一样,橡胶沥青混凝土也要经过目标配合比设计,生产配合比设计,生产配合比设计验证,试验段铺筑几个阶段来确定最佳油石比,拌和工艺、摊铺工艺、压实工艺、松铺系数,掌握施工缝的正确处理方法,起到指导大面积施工的目的,前面已介绍了配合比设计,下面强调试验段铺筑时应注意事项。

3.2 配合比设计

应从二次筛分后进入各热料仓时取样,进行筛分,通过计算使级配接近目标配合比设计级配,而不要偏离过远,并以此确定各热料仓的用料比例。生产配合比的橡胶沥青用量通常与目标配合比设计用量存在一定的偏差,但相差不应过大,一般控制在0.2%以内。

3.3 橡胶沥青混合料拌和

(1)设备选型:上述选择功率和拌合能力较大的拌和机同时由于橡胶沥青黏度大,普通沥青泵难于顺畅泵送橡胶沥青。因此要选用大功率沥青泵,一般至少选择50 m3以上沥青泵,同时沥青管道直径应大于80 mm,拌和完橡胶沥青必须将管道清洗干净,否则降温后橡胶沥青容易将管道堵塞。

(2)温度控制:橡胶沥青混合料对拌和楼温度控制要求更为严格;橡胶沥青加热温度为180~190 ℃,矿料加热温度为190~200 ℃,混合料出厂温度为175~185 ℃,混合料废弃温度195 ℃。

(3)拌和时间控制:橡胶沥青混合料拌和周期时间一般为65~70 s,其中干拌时间不少于10 s,湿料时间不少于40~50 s,以无花白料,沥青均匀裹覆集料为度。

(4)计量标定:施工前应对拌和机各热料仓,沥青秤等计量装置进行标定,确保计量精度准确,同时也要对拌和楼的温度控制进行标定。

3.4 混合料的运输、摊铺与压实

混合料运输应采用大吨位自卸车,车辆四周用棉被包裹密实,上面用篷布加棉被覆盖。卸料时篷布不揭开,防止混合料表面温度散失,装料时应将车前、后、中移动,使装料均匀、防止离析。

摊铺温度不得低于170 ℃,应保证连续匀速摊铺,摊铺速度应与供料速度相匹配,视摊铺厚度、宽度而定,一般控制在2~3 m/min;摊铺机熨平板振动频率设定为4~6 级,夯锤振捣频率设定为4 级,以保证初使压实度达到85%以上。由于橡胶沥青比较黏稠,摊铺作业面在碾压之前尽量避免人工踩踏,造成表面斑点缺陷。采用双机联铺时,前后两机相距一个车距,确保纵向结缝密实、温差小。

压实应紧跟摊铺机碾压,初压采用前静后振的方式,振动频率宜为50~70 Hz,为防止在碾压过程中混合料过快的降温,应将压路机喷水嘴隔一关一,并采用间歇式喷水,即前进喷水、后退关闭,以不粘轮为度,压实工艺视摊铺宽度一般选择6~8 台双钢轮压路机,并配置一台小型压路机碾压边部。由于橡胶沥青很黏,轮胎压路机碾压时会引起粘轮,一般不选用轮胎压路机碾压。

4 橡胶沥青混凝土质量控制要点

(1)橡胶粉生产厂家和碎石加工厂要安排监理工程师和施工单位试验人员驻厂把关,控制胶粉加工必须使用斜交胎,同时发往工地的各种材料应有驻厂监理签认的出货单,防止乱进其他厂家材料。

(2)胶粉存放应在密封的库房内,防止胶粉受潮结团,同时库房应远离火源,做好防火安全工作。

(3)胶粉沥青生产时,必须有快速升温装置,监理工程师在生产前应对所进设备性能、功率、匹配情况进行认真的检查,既要满足质量要求,还要满足生产能力。

(4)橡胶沥青加工设备应尽量靠近拌和设备,同时在生产混合料前几个小时才能开始生产橡胶沥青,通过计算混合料每日产量,确定橡胶沥青产量,力争做到当日生产当日消耗完,避免长时间存放质量下降。

(5)严格控制拌和温度、拌和时间、沥青用量,每日应将铺筑长度,混合料总量与沥青用量来计算总的沥青含量和油石比,以及平均铺筑厚度,从宏观上控制施工质量。

(6)橡胶沥青混凝土压实工艺要严格控制,压路机配置数量应与车道数而定,四车道一般不少于6 台,六车道不少于8 台,严格控制压路机喷水方式和喷水量。

(7)路面成型后要封闭交通,等表面温度完全冷却后在开放交通,早期应控制车辆行驶时急转弯、刹车、掉头。

5 总 结

总之,橡胶沥青在路面施工中有着很高的应用价值,因而我们应重视对橡胶沥青材料的研究并强化其在路面施工中的推广应用。

[1]高敏杰,李国芬,高俊启.橡胶沥青应力吸收层对路面防裂的影响[J].南京林业大学学报:自然科学版,2008,31(6):151-153.

[2]李波.橡胶沥青路面抗滑性能研究[J].中外公路,2009,29(5):256-258.

[3]蔡明祥,龙青海.橡胶沥青路面施工监理的质量控制[J].人民长江,2010,41(23):105-108.

[4]康爱红,吴邦伟.TOR 橡胶沥青在路面养护中的应用研究[J].扬州大学学报:自然科学版,2012,15(3):75-78.