可互换作业杆式抽油泵研制

2015-08-04朱洪征崔文昊岳潘东常莉静长庆油田分公司a油气工艺研究院油田开发处西安710018低渗透油气田勘探开发国家工程实验室西安710018

朱洪征,陆 梅,崔文昊,岳潘东,常莉静(1.长庆油田分公司a.油气工艺研究院;b.油田开发处,西安710018;2.低渗透油气田勘探开发国家工程实验室,西安710018)

可互换作业杆式抽油泵研制

朱洪征1a,2,陆梅1a,2,崔文昊1a,2,岳潘东1b,常莉静1a,2

(1.长庆油田分公司a.油气工艺研究院;b.油田开发处,西安710018;2.低渗透油气田勘探开发国家工程实验室,西安710018)①

长庆油田的油层埋藏深、单井产量低、油井的维护性作业量大,应用杆式泵解决了这些油井的深抽和作业费用高的问题。由于结构及密封方式的限制,传统的杆式泵在调整泵径时必须起出油管柱,增加了修井作业的工作量和费用。研制了可互换作业的杆式抽油泵,使得支承总成可以与不同泵径的抽油泵配合使用。对机械卡套的结构进行优化,统一坐封力和解封力。使用可互换作业的杆式抽油泵,在油井需调整泵径时无需起出油管柱,降低了生产成本。

杆式泵;互换性;支承总成

杆式泵的最大优势是检泵作业时不起油管,作业成本低[1-2]。国外杆式泵应用占有杆泵的85%~90%。国内杆式泵用量不足有杆泵的10%。2009年长庆油田开始推广试验杆式泵,实现了修井起泵作业不动油管柱、缩短作业时间、降低作业费用目的[3]。但是,调整泵径时必须起出油管。杆式泵检泵周期约为管式泵的2/3,井下作业总量较管式泵高15%,起油管比例达到70%,仅因调整泵径起油管井数占小修井比例12.7%,并未真正发挥杆式泵的技术优势。

针对上述问题,创新研制了可互换作业杆式抽油泵,其最大特点是不同泵径支承总成结构尺寸一致,具有互换性和通用性。现场试验取得了良好的效果,杜绝了调整泵径起油管现象,一定程度上发挥杆式泵的技术优势。

1 可互换作业杆式泵设计

1.1 总体结构

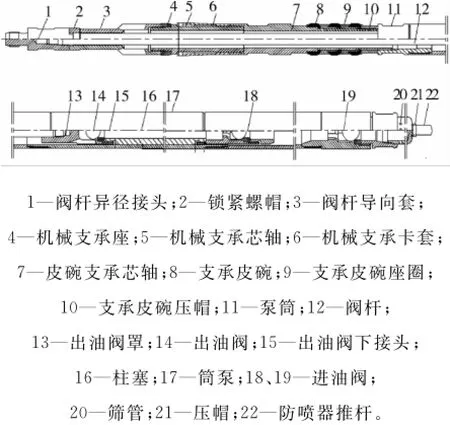

可互换作业的杆式抽油泵由支承总成和抽油泵组成,支承总成主要由上接头、机械支承座、机械支承卡套、支承座圈、皮碗等组成;抽油泵主要由泵筒总成、柱塞总成、球阀及泵下顶杆等部件组成。与普通杆式泵的结构相比,具有以下特点:ø28mm、ø32mm、ø38mm 3种不同泵径杆式泵采用统一尺寸支承总成,根据生产需求要调整泵径时,直接用抽油杆起出泵筒,更换所需直径的泵,而不需要起出油管,降低作业成本。可互换作业的杆式抽油泵结构如图1。

图1 可互换作业杆式抽油泵结构

1.1.1 机械支承主体

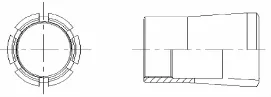

机械支承总成由机械支承座(如图2)和机械支承座圈(如图3)组成,二者的密封方式同阀球阀座,可在一定角度实现密封,其结构决定了实现不同泵径杆式泵在修井作业时具有互换性和通用性,减少更换泵径而起油管井次。

图2 机械支承座

图3 机械支承座圈

1.1.2 机械支承卡套

机械支承卡套(如图4)是个弹性爪压缩锁定机构,机械支承卡爪壁厚直接决定了坐封和解封力大小,保证机械支承总成的支承座和座圈在抽油泵抽汲过程中密封可靠。

图4 机械支承卡套

1.2 互换性原理

实现不同泵径杆式泵在修井作业时具有互换性和通用性,减少更换泵径起油管井次,其决定性结构为机械支承座和机械支承座圈。可互换作业的杆式泵采用顶部固定机械与皮碗密封方式,机械密封主要靠支承座与支承座圈,密封形式类似于球阀、球座,实现杆式泵的机械密封。支承总成改为通用件,支承皮碗异径接头与不同泵径接合,形成了不同泵径的杆式泵,确保了支承总成结构统一而泵径可以调整。

1.3 理论计算

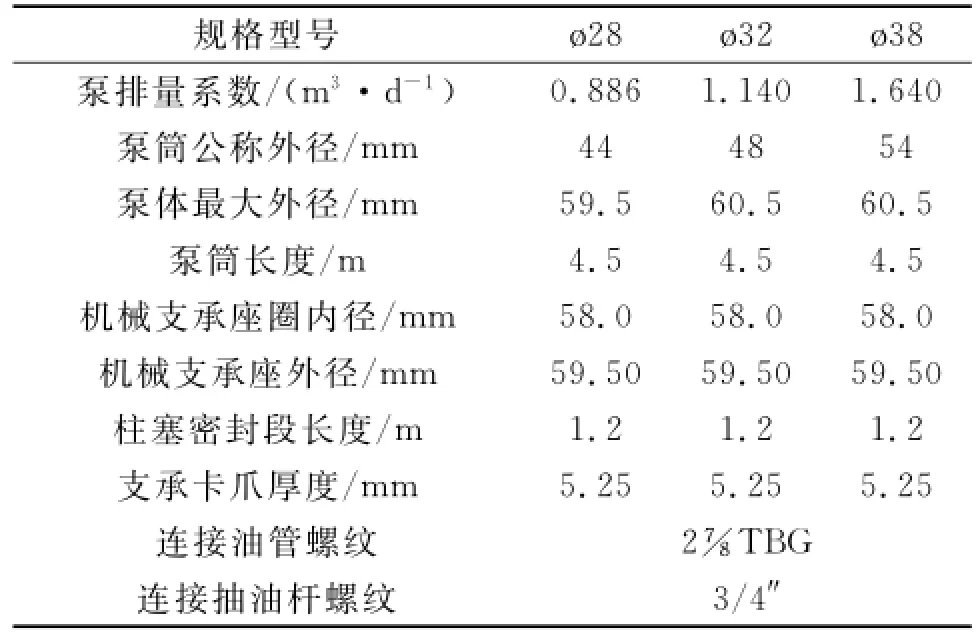

可互换作业杆式泵主要技术参数如表1所示。

表1 可互换作业的杆式泵主要技术参数

1.3.1 下泵深度

顶部固定双卡式杆式泵泵筒承受内压和液柱引起的拉伸载荷,并且上行程时泵筒外部处于较低的压力下,泵筒处于扩张,会加大柱塞间隙,造成漏失量增大。

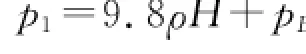

泵筒内外压差是由井液造成的,其计算式为

式中:p为泵筒受到的折合压力,MPa,p1为泵筒内压力,MPa;p2为泵筒外压力,MPa。

式中:ρ为井液密度,kg/m3;H为下井深度,m;pB为井口回压,MPa,依据实际情况确定。

式中:h为油井沉没度,m。

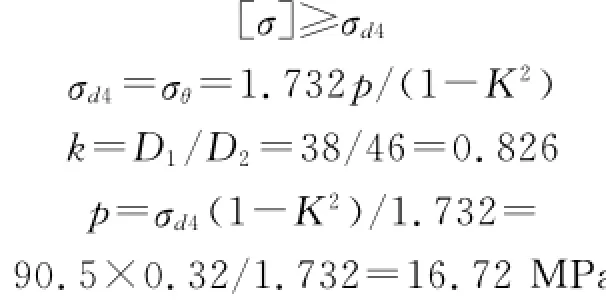

抽油泵的泵筒采用第四强度理论进行强度[4]计算,即

强度条件为

式中:σd4为计算相当应力,MPa;[σ]为许用应力,MPa;σθ为计算轴向应力,MPa;k为泵筒内外直径之比。

实际生产中油井存在一定的沉没度、井口回压,取沉没度值为200m,井口回压1MPa。计算得

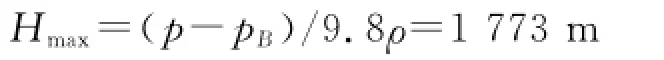

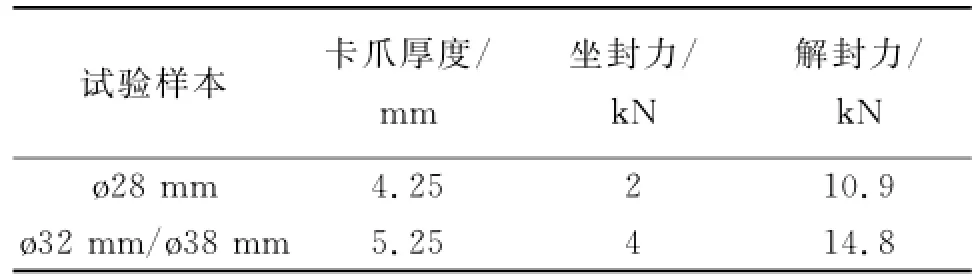

1.3.2 机械卡套厚度

在有杆泵的工作过程中,机械卡套与支承接头之间的接触是一个基本问题。在抽油过程中一旦机械卡套被拉脱,有杆泵将无法正常工作,机械支承卡套结构直接决定了泵的坐封、解封力。对其结构进行优化,经过计算分析,确定最终结构,如表2。

建立悬臂梁弯曲模型[5]:

式中:F为悬臂梁端部集中力;θA为悬伸端弯曲度;E为钢质梁的弹性模量;l为支承臂长度,mm,取l=79mm;R为卡套开口外径,mm,取R=59.5mm;r为卡套开口内径,mm,取r=51mm。

计算得F解封=11 k N,F坐封=3.58kN,符合现场实际要求。

表2 杆式泵机械支承卡套结构尺寸

2 室内试验

2.1 支承总成互换性试验

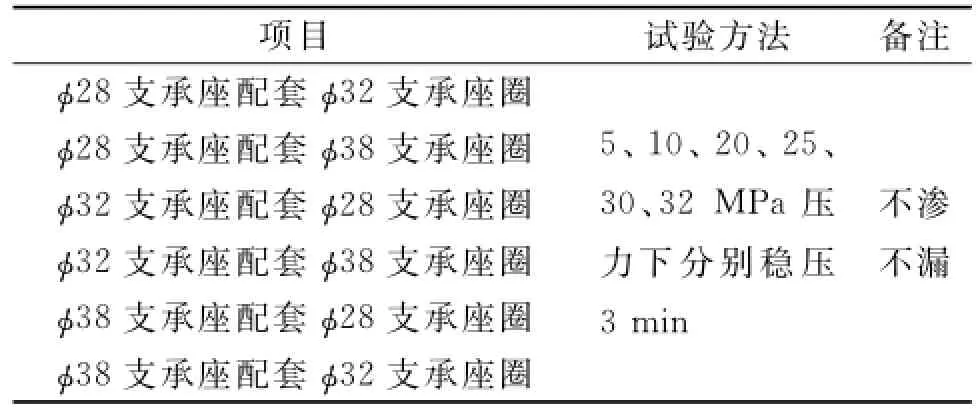

检测统一后的支承总成尺寸是否达到互通、互换要求,改进后不同泵径杆式泵的机械支承座圈和支承座进行相互装配,并进行密封加压试验,试验介质为10号柴油,压力32 MPa不渗、不漏,试压数据如表3。

表3 支承总成互换后试压数据

2.2 坐封力和解封力试验

检测改进后的杆式抽油泵支承总成坐封力、解封力是否达到设计要求。ø32mm/ø38mm支承卡爪解封力14.8kN,坐封力4kN。ø28mm支承总成解封力10.9kN,坐封力2kN。室内试验表明,坐封力和解封力与计算结果基本一致(如表4)。

表4 坐封力和解封力试验检测结果

测试在规定的压力下,柱塞与泵筒的漏失量是否在合适的范围内,以保证抽油泵在下井工作后不会因漏失量过大而降低泵效。间隙漏失量测试,试验压力10MPa,介质为10号轻柴油,漏失量<100mL/min,密封间隙等级达到Ⅰ级[6]。

3 现场应用情况

在室内试验成功的基础上,2014年可互换作业的杆式抽油泵共在长庆油田应用了30口井,目前均生产正常。以于X井为例,2014-07-25开展了可互换作业的杆式抽油泵现场试验,下ø32mm杆式泵并坐封后,上提抽油杆解封,现场实测解封力50kN。考虑井筒因素,结合室内与现场测试结果,解封力符合设计要求。起出ø32mm杆式泵重新下ø28mm杆式泵后成功坐封。

长庆油田有4000多口杆式泵,年井下作业3500井次,全部采用可互换作业的杆式抽油泵后,由此折算逢调整泵径检泵时有445口井不用动管柱。单井节省作业施工费用¥0.8万元,少影响产油1.0t,单井合计经济效益¥1.0万元。这445口井可增加济效益为445×1.0=¥445万元(未计重复检泵),潜在的效益更大。

4 结论

1) 可互换作业的杆式抽油泵的支承总成改为通用件,使得在同一口油井更换不同规格的泵而不需起出油管,实现了互换性和通用性。

2) 现场试验表明可互换作业的杆式抽油泵能够有效减少了调整泵径起油管频次,降低了作业成本。

[1] 赵从楷.国外有杆深井泵发展状况[J].石油矿场机械,1986,15(4):62-70.

[2] API RP 11AR,Recommended practice for care and use of subsurface pumps[S].2000.

[3] 牛彩云,曾亚勤,张洪福.双卡式杆式泵的研制及应用[J].石油矿场机械,2014,23(1):60-62.

[4] 万邦烈.采油机械的设计计算[J].北京:石油工业出版社,1988:106-107.

[5] 姜士湖,贾善坡,闫相祯,等.杆式泵锁爪与支撑接头的接触数值模拟分析[J].石油矿场机械,2004,33(2):41-44.

[6] GB/T 18607—2008,抽油泵及其组件规范[S].

Development of Rod Pump Interchangeable Operation

ZHU Hongzheng1a,2,LU Mei1a,2,CUI Wenhao1a,2,YUE Pandong1b,CHANG Lijing1a,2

(1.a.Oil&Gas Technology Research Institute;b.Department of Oilfield Development,Changqing Oilfield Company,Xi’an 710018,China;2.National Engineering Laboratory for Exploration and Development of Low-permeability Oil and Gas Fields,Xi’an 710018,China )

Oil wells in Changqing Oilfield were buried deep,low single well production.Years ofmaintenance operations of oil wells costs a large amountmoney,the application of rod pump solves the low production cost of deep pumping wells and high operation problems.Because of the limitation of structure and sealing way,traditional rod pump in adjusting pump diametermust be out of the tubing string,as it increases the workload and costs of operation workload.Rod pump is developed interchangeable operations,makes the bearing assembly can be used with different pump diameter of pump.Optimize themechanical card set of structure,and unified setting and un-sealed forces.interchangeable operation rod pump is used when oil wells need to adjust the pump diameter without the tubing string to reduce the production cost.

rod pump;interchangeability;prop up assembly

TE933.303

B

10.3969/j.issn.1001-3842.2015.08.020

1001-3482(2015)08-0082-04

①2015-02-10

朱洪征(1981-),男,陕西蓝田人,工程师,硕士,2011年毕业于西安石油大学,主要从事采油工艺研究,Email:zhz10_cq@petrochina.com.cn。