一种基于动态过程的燃气轮机性能降级诊断方法

2015-08-03周登极张会生

张 蒙,周登极,张会生,苏 明

(上海交通大学机械与动力工程学院,上海200240)

由于较高的使用频率和较重的负荷任务,大型的工业设备都具有一定的使用寿命.在不出现致命性故障的情况下,大多数使用寿命内的设备在正常运行期间的性能会缓慢退化,燃气轮机也不例外.燃气轮机在使用寿命内的退化主要来源于气路部件的性能降级[1],如压气机和涡轮的疲劳、腐蚀、泄漏以及高温部件的蠕变等.因此,为了保持燃气轮机良好的工作状态,当发现运行中的燃气轮机部件出现较大程度的性能降级时,需要对燃气轮机的气路部件进行维护,如压气机的水洗操作等.然而,针对燃气轮机的性能降级,现阶段采用的维护方式仍然以定期维护为主,这样的策略虽然便于操作,但是存在维护不及时和过度维护的双重风险,所以以状态监测为基础的视情维护和故障诊断就显得十分必要.

状态监测所能获取的信息是燃气轮机的运行参数,以此为样本进行分析可以得知机组性能的降级程度.这些样本中的参数主要为压力和温度等信号,这些信号的故障诊断与分离所采用的方法[2-3]主要只对稳态时的数据进行分析,因此存在以下问题:(1)稳态参数往往难以得到,工况变化过程中无法判断性能降级程度;(2)有时部件性能降级导致的运行参数的稳态测量值变化较小,有被误认为是误差的风险[4].

鉴于以上缺陷,笔者提出了一种基于动态过程的燃气轮机性能降级诊断方法,与利用稳态偏差进行判断分析的方法相比,该方法对燃气轮机性能降级的反映更加有效.

1 动态过程的诊断方法

要研究燃气轮机部件性能降级与运行参数间的变化关系,需要对机组性能降级前后的运行参数进行比较.针对基于动态过程的诊断方法,进行比较的运行参数是一条时域的趋势曲线.

1.1 基于模型的比较方法

在燃气轮机实际诊断过程中,使用的是来自正常运行机组的运行参数.在方法研究时,事先并不知道部件是否发生了性能降级或者降级程度如何,因此采用模型进行分析,可以明确规定发生的降级情况,通过正常状态的模型(以下简称正常模型)与降级处理后的模型(以下简称降级模型)的运行参数曲线比较,可以有效地讨论性能降级与运行参数变化间的关系.采用指定燃气轮机某一部件进行某一种性能降级的方式,观察运行参数随之变化的动态过程.

建立好动态模型后,以此作为正常运行机组,对指定的动态过程进行计算,可以得到正常工作时运行参数的响应曲线;对特性线进行降级处理,通常对特性线乘以指定的降级系数进行放缩后,再进行给定动态过程的计算.基于上述方法,可以得到正常模型的运行参数与指定部件性能降级后的运行参数,从而进行有针对性的分析,具体流程见图1.

图1 研究方法流程图Fig.1 Flowchart of the research method

由于运行参数的种类很多,包括流量、温度和压力等,从在降级前后通过比较不同运行参数获得不同的偏差值中,选出最显著有效的值以确定与对应降级有最大相关性的运行参数进行分析[5].

1.2 累积偏差

在燃气轮机动态过程中,状态监测输出的是运行参数随时间变化的动态响应曲线.

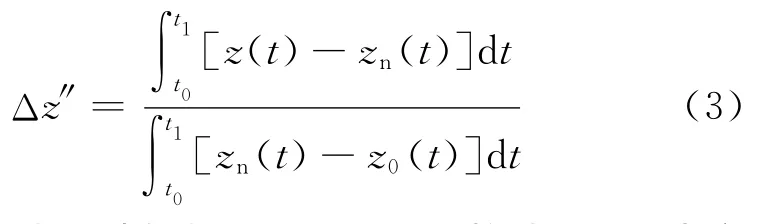

在稳态系统的比较中,运行参数的稳态偏差Δz通常为

式中:z为系统可观测的运行参数,对于燃气轮机而言,包括温度、压力和流量等;zn为正常状态下的稳态值,此时理论上没有任何降级发生,而z代表当前评估时的稳态值,两者的偏差为Δz.

对于与时间相关的动态过程,每一个时刻的运行点并不是关心的重点,因此上述的稳态偏差无法对整个动态过程进行有效的描述.与此相对应的一种累积偏差[6]常用来衡量当前动态变量与原始动态变量间的偏差,如图2所示.

图2 累积偏差处理示意图Fig.2 Processing with accumulative deviation

定义累积偏差为Δz′,则有

为了防止动态系统初值对偏差敏感度的干扰,将累积偏差处理为

在数值积分时,采样时间取0.1s,可将式(3)写成离散形式:

式中:[Ⅰt0,Ⅰt1]表示离散区间.

在采样时间足够短的情况下,累积偏差不受噪声的干扰.

当z为燃气轮机的某一运行参数时,采用上述计算方法得出的累积偏差Δz″就可以作为该运行参数的整体偏差,可用于反映和判断燃气轮机的性能降级情况.

1.3 燃气轮机动态模型

在上述研究方法中,需要建立一个可靠的燃气轮机动态模型来实现运行参数的获取与性能降级过程的处理.

1.3.1 燃气轮机模型的基本结构

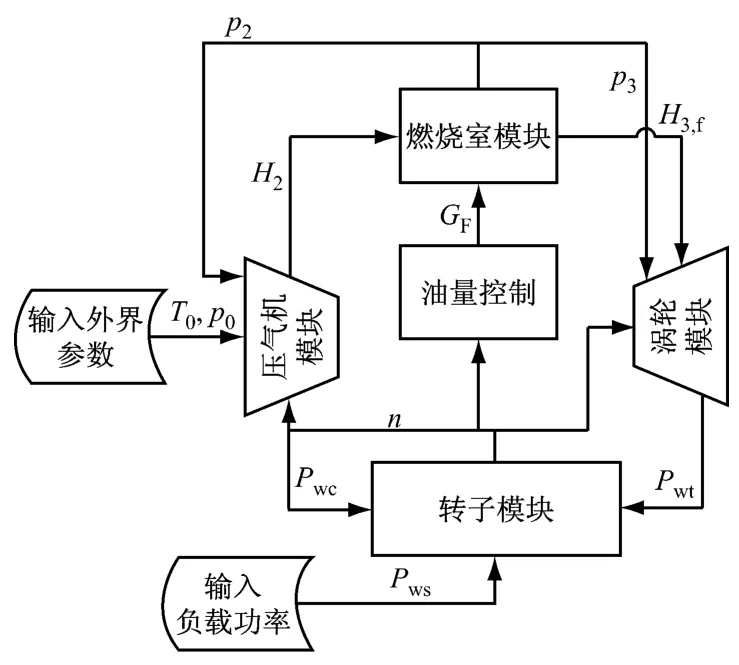

燃气轮机主要由压气机、燃烧室、涡轮和转子构成.采用模块化建模方式搭建动态模型,该模型也主要区分为这4个模块[7].

采用面向对象的模块化建模思路可以化繁为简,将复杂的系统简化为简单的子系统,只需对各子模块进行单独建模调试,最后整合在一个总的模型中即可[8].对燃气轮机进行建模时,主要在燃烧室模块和转子模块中考虑系统的容积惯性和转子的转动惯性,因此压气机与涡轮可以假定为准稳态模块.

以某单轴燃气轮机为例,依次从各部件的模型建立到整体模型的搭建来介绍该燃气轮机动态模型的建立过程.该燃气轮机设计点的额定功率为240 MW,燃料为天然气,压比为15.5,压气机空气质量流量为613kg/s,涡轮排温为594 ℃,燃料量为13.58kg/s,不考虑抽气与进口可调导叶(IGV)开度.模型以负荷指令为控制量.

1.3.2 压气机模块与涡轮模块

整机的建模从压气机模块开始,压气机中进行的是空气的绝热压缩过程,采用的是变比热容的计算方法.压气机的输入量主要有进气温度T0、大气压力p0、转速n和压气机出口压力p2,输出量主要包括出口的流量、焓、温度、效率、压比和耗功等.压气机的特性图由骨干线法得到,与设计点进行放缩匹配后得到的特性图在设计点附近具有较高的准确度.压气机的计算过程从确定压比开始,计算出折合转速进行查表,得到流量和效率后再进行变比热容的热力计算[9].

涡轮的模型与压气机类似,输入量包括前一阶段输出的各种状态参数和转速,输出量为出口的流量、焓、温度、效率、压比和输出功等.

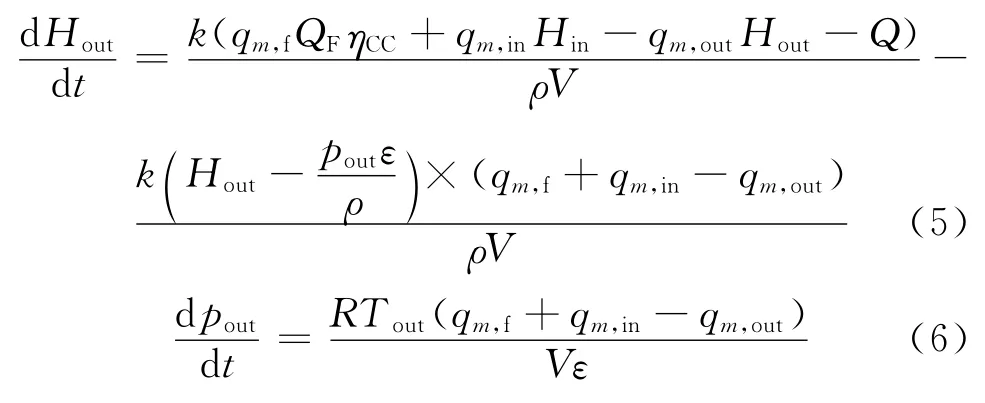

1.3.3 燃烧室模块

燃烧室模块主要考虑系统的容积惯性,考虑到燃烧室的容积惯性,进出口流量的不平衡造成了容积中流体压力的变化,压气机与涡轮间的流量平衡问题被转化为燃烧室的压力变化,按照上述考虑,能量平衡与流量平衡可以用以下2 个微分方程来表示,据此求取出口焓和压力.

式中:ηCC为燃烧效率;ε为压损系数;Q为向外放热量,kW;k为绝热指数;ρ为密度,kg/m3;p为压力,Pa;H为焓,kJ/kg;QF为燃气的低位热值,kJ/kg;R为通用气体常数;qm为质量流量,kg/s;V为压气机、涡轮进排气管路与燃烧室体积总和,m3;T为温度,K;下标f、in和out分别表示燃气、进口和出口.

燃烧室模块的进口参数与实际燃气轮机相同,油量通过转速和PI控制器直接控制.

1.3.4 转子模块

转子是连接压气机与涡轮的部件,涡轮的输出功主要通过转子来传递给压气机和负载.当涡轮的输出功与压气机的耗功和负载功率相等时,转子处于平衡状态,系统也会达到某个稳定工况;当上述功率不相等时,转子的不平衡会使系统处于动态过程,基于这种功率平衡过程的转子方程如下:

式中:Pwt、Pwc和Pws分别为涡轮输出功、压气机耗功和负载功率,kW;ηmt和ηmc分别为压气机和涡轮的机械效率;Ⅰ为转动惯量.

在构建完各部件后,对模型进行整合,可以得到所需的燃气轮机动态模型.该模型的结构和气路走向见图3.

图3 燃气轮机模块化建模结构Fig.3 Modular modeling of the gas turbine

图3中外界整体模型的输入参数主要包括大气压力、进气温度和负载功率.在动态过程中,负载功率随时间发生变化.

2 基于动态过程诊断方法的应用

燃气轮机性能降级是由于各个部件性能降级造成的,所涉及到的性能降级有多种可能,笔者主要关注通流部件即压气机和涡轮的性能降级.动态过程确定为负载功率从200 MW 阶跃变化到240 MW,根据仿真结果,其过渡过程时间约为150s.根据上文所提到的方法,可以求出各运行参数在过渡过程中的累积偏差和最终的稳态偏差.

通流部件的性能降级主要体现在效率降低和通流率降低2个方面,体现在特性图上就是效率和折合流量对应的特性线平移.因此可对2种特性线设定对应的2种降级参数,即特性图2种参数的降级情况.现将这2种降级参数设定为0.02,即将特性图的折合流量和效率乘以0.98,完成对应的降级处理,并依次计算出4种性能降级情况下运行参数的累积偏差和最终的稳态偏差,主要包括燃料量GF、压气机出口压力p2、压气机出口温度T2、涡轮前温度T3和涡轮排温T4.

应用式(1)计算对应动态过程的稳态偏差,Δz采用动态过程的增量来替代放大稳态增量,式(1)可变为

式中:z和zn分别为性能降级后和正常状态下的终态运行参数;z0和z0n分别为降级后和正常状态下的初态运行参数.

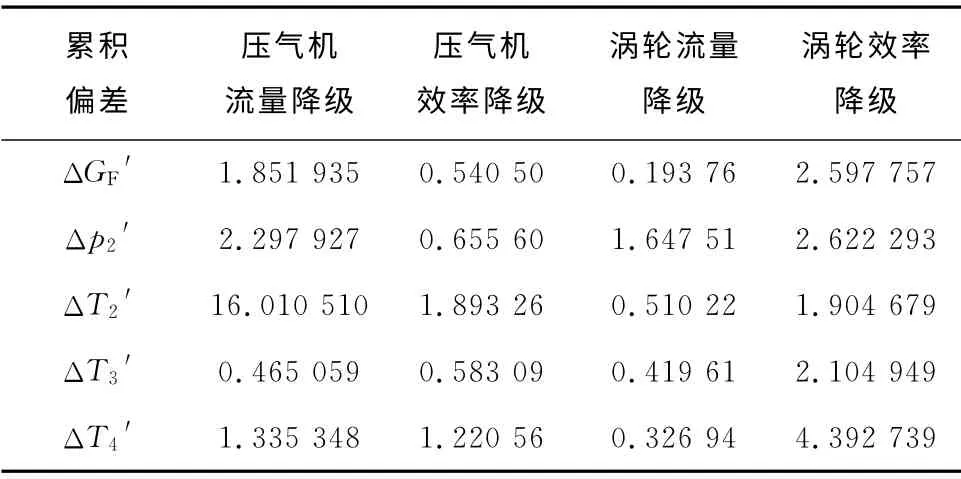

经过计算得到各运行参数的累积偏差和稳态偏差,结果见表1 和表2,其中降级参数均为无因次量.

表1 各运行参数的累积偏差Tab.1 Accumulative deviation of each parameter

由表1和表2可以看出,尽管经过从式(1)到式(8)的放大处理,在性能降级发生时各运行参数的稳态偏差仍然是很小的.而对于累积偏差,不同性能降级情况下对应运行参数的反应灵敏度有很大差异.

表2 各运行参数的稳态偏差Tab.2 Steady-state deviation of each parameter

下面就从不同的性能降级情况来分析运行参数的累积偏差对性能降级的反映情况.

(1)压气机的流量降级.

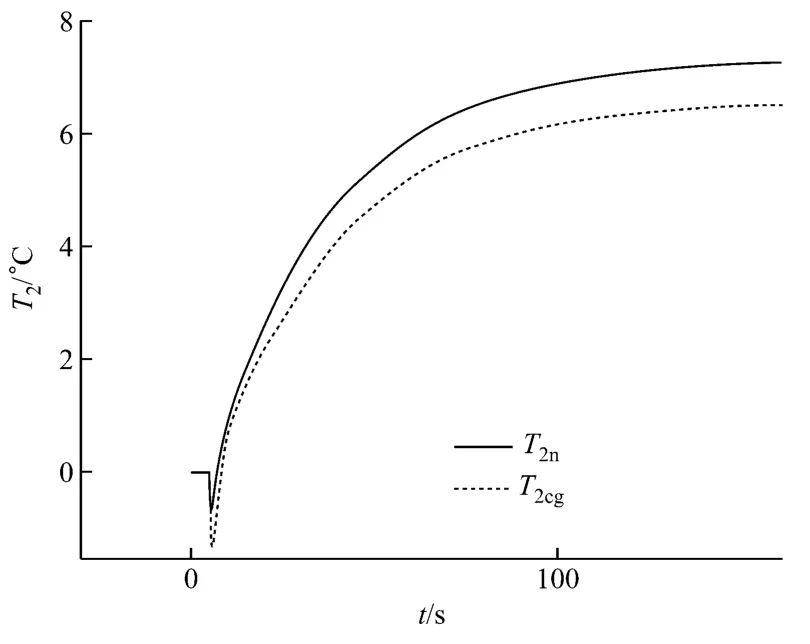

在压气机的流量降级情况下,累积偏差最大的运行参数是T2.正常状态运行与性能降级后运行时,压气机出口温度T2相对初始状态的变化曲线如图4所示,其中T2n和T2cg分别为正常状态运行和性能降级后运行时T2的响应.由图4可以看出,动态过程中两者差异较显著,稳态过程差异也很大,因此造成了T2累积偏差比其他运行参数累积偏差要大得多的现象.此外,前半段的动态过程较好地反映了来自压气机流量的影响,其他3 个降级情况下,T2的前半段都没有如此显著的差异.

图4 压气机流量降级对T2 的影响Fig.4 Influence on T2caused by compressor flow rate degradation

(2)压气机的效率降级.

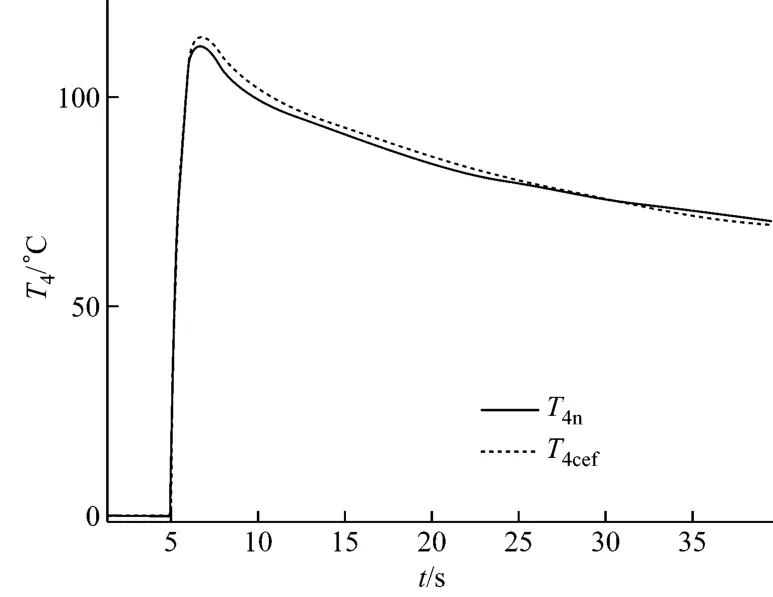

在压气机的效率降级情况下,累积偏差最大的运行参数还是T2,但是p2和T2在这种降级情况下动态区分不显著,选择涡轮排温T4作为分析对象,正常状态运行与性能降级后运行时,T4相对初始状态的变化曲线如图5 所示,其中T4n和T4cef分别为正常状态运行和性能降级后运行时T4的响应.由图5可以看出,动态过程中两者差异明显,而稳态过程差异不大,动态过程较稳态过程更好地反映了降级情况.

图5 压气机效率降级对T4 的影响Fig.5 Influence on T4caused by compressor efficiency degradation

(3)涡轮的流量降级.

在涡轮的流量降级情况下,累积偏差最大的运行参数是p2,然而p2与T2在这种降级情况下动态区分不显著,仍选用T4作为分析对象.正常状态运行与性能降级后运行时,T4相对初始状态的变化曲线如图6所示,其中T4n和T4tg分别为正常状态运行和性能降级后运行时T4的响应.由图6可以看出,在相同程度的降级情况下,涡轮流量的降级对各运行参数的影响都很小,在小降级时它的观测值也不准确.

图6 涡轮流量降级对T4 的影响Fig.6 Influence on T4caused by turbine flow rate degradation

(4)涡轮的效率降级.

在涡轮的效率降级情况下,累积偏差最大的运行参数是T4.正常状态运行与性能降级后运行时,T4相对初始状态的变化曲线如图7所示,其中T4n和T4tef分别为正常状态运行和性能降级后运行时T4的响应.由图7可以看出,涡轮的效率降级对各运行参数的影响很大,动态过程中T4的变化比稳态过程更为明显.

图7 涡轮效率降级对T4 的影响Fig.7 Influence on T4caused by turbine efficiency degradation

比较以上4 种性能降级情况,可以看出T4作为运行过程变化明显的运行参数,可以用来表征性能降级情况的发生,而涡轮的流量降级对运行参数的影响很小,只有运行参数的累积偏差值可以反映其降级发生的严重程度.另外,单一部件性能降级有可能造成多个运行参数的累积偏差较大,相应地同一个运行参数的累积偏差也可能由多个部件性能降级产生.对于所得到的累积偏差,可以借用航空发动机维护中的概念使用指印图比照的方式进行故障分析,通过可测参数偏差发生的严重程度与偏差方向对性能降级进行初步定位,也可以直接将累积偏差作为非线性故障诊断模型中的目标函数,通过算法优化初值,使得相对实际燃气轮机的累积偏差最小来迭代出实际燃气轮机的降级参数.

3 结 论

(1)提出了一种基于动态过程的性能降级诊断方法,整理出通过降级处理燃气轮机模型对运行参数的累积偏差进行分析的思路.该方法在实际应用时动态运行参数曲线的对比中体现出了其可行性.

(2)在同样的动态过程中,部分运行参数相比其他运行参数的累积偏差更为明显,如涡轮排温T4,可作为部件性能降级的一般特征量.不同的性能降级对不同的运行参数造成的影响有很大不同,使得部分运行参数可以用来表征特定的性能降级.

(3)在不同的性能降级情况下,运行参数的累积偏差变化规律与稳态偏差的变化规律并不一致,在对运行参数影响不明显的降级过程(如涡轮的流量降级)中,累积偏差与其他相同程度的降级所得到的累积偏差相近,相比稳态参数更好地反映了实际的降级情况.

[1]RAY A.Symbolic dynamic analysis of complex systems for anomaly detection[J].Signal Processing,2004,84(7):1115-1130.

[2]DOEL D L.Interpretation of weighted-least-squares gas path analysis results[J].ASME Journal of Engineering for Gas Turbines and Power,2003,125(3):624-633.

[3]邢媛.基于离散工作点集扩维的燃气轮机故障诊断方法研究[D].哈尔滨:哈尔滨工业大学,2013.

[4]MERRINGTON G L.Fault diagnosis of gas turbine engines from transient data[J].Journal of Engineering for Gas Turbines and Power,1989,111(2):237-243.

[5]蒲星星.基于模型的重型燃气轮机气路故障诊断研究[D].北京:清华大学,2013.

[6]LI Yiguang.A gas turbine diagnostic approach with transient measurements[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2003,217(2):169-177.

[7]刘尚明,李忠义.基于SIMULINK 单轴重型燃气轮机建模与仿真研究[J].燃气轮机技术,2009,22(3):33-39.

LIU Shangming,LI Zhongyi.Modeling and simulation of single shaft heavy-duty gas turbine using SIMULINK[J].Gas Turbine Technology,2009,22(3):33-39.

[8]付云鹏,黄宜坤,张会生,等.一种考虑变几何特性的重型燃气轮机建模方法[J].动力工程学报,2014,34(3):56-60.

FU Yunpeng,HUANG Yikun,ZHANG Huisheng,et al.A modeling method for heavy gas turbines considering variable-geometry characteristics[J].Journal of Chinese Society of Power Engineering,2014,34(3):56-60.

[9]钟芳源.燃气轮机设计基础[M].北京:机械工业出版社,1987:19-32.