基于有限元的航天产品热设计优化

2015-08-01何明珠韩献堂苏靖祥

何明珠,韩献堂,苏靖祥

(1.中国电子科技集团公司第十八研究所,天津300384;2.天津市电力公司,天津300100)

基于有限元的航天产品热设计优化

何明珠1,韩献堂1,苏靖祥2

(1.中国电子科技集团公司第十八研究所,天津300384;2.天津市电力公司,天津300100)

基于有限元法,利用I-DEAS/TMG软件对某航天产品进行热设计优化。通过对产品热环境的仿真分析,得到优化后模块高温工况下的温度分布云图,确定了所关心元器件的温度参数,并进行热真空实验验证。结果表明,热设计改进措施有效降低了元器件和印制板的温度,解决了元器件温度过高的问题。

有限元;热设计;热真空实验

随着电子元件和集成电路板的功率密度不断上升,电子产品的热设计变得越来越重要,由于温度所引发的问题是导致电子产品故障率升高的重要因素。对于航天电子产品,其工作环境为高真空,只能通过热传导和热辐射来散热,航天电子产品的可靠性及其性能,在很大程度上取决于是否具有良好的热设计及采用的散热措施是否有效。

1 问题描述

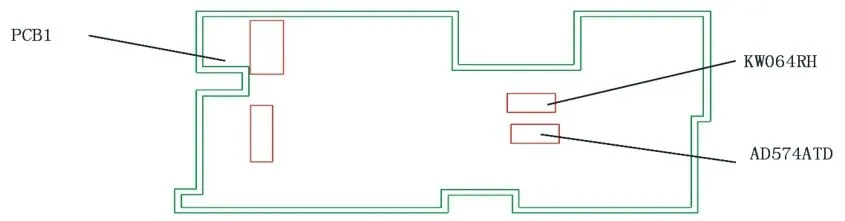

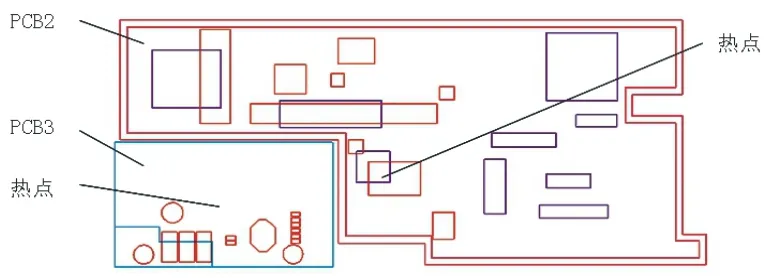

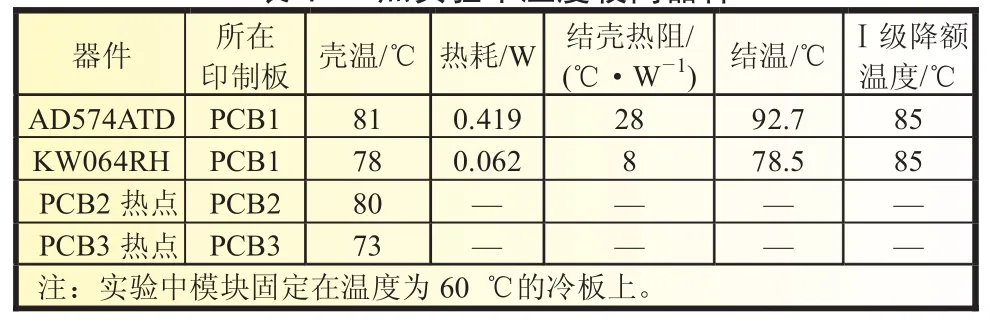

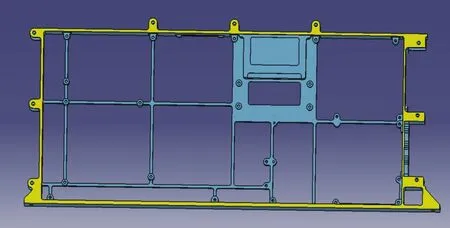

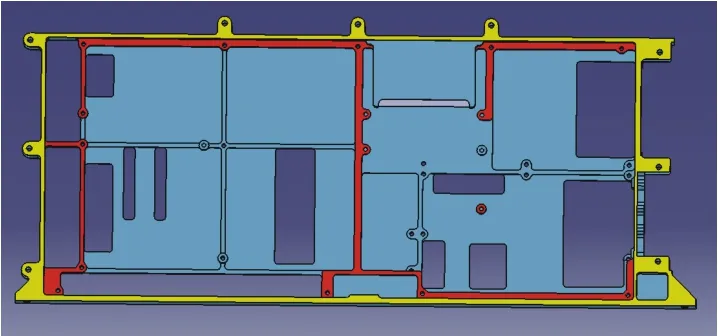

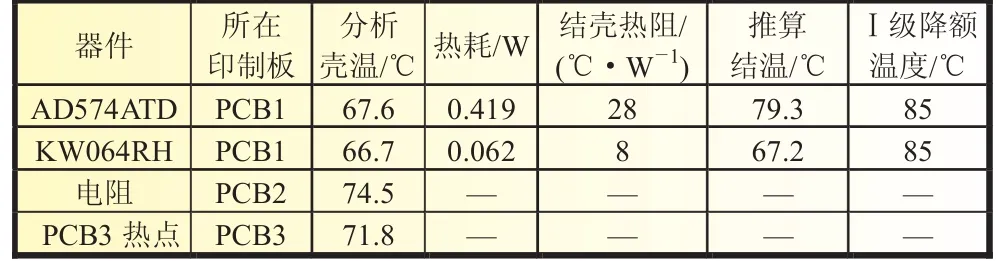

在热实验时监测到航天产品某模块中印制板的整体温度偏高,个别器件已经超过了其温度降额要求,温度较高器件安装位置如图1、图2所示,实验中所监测的热点温度见表1。

图1 PCB1上热实验中温度较高器件示意图

图2 PCB2、PCB3上热实验中热点示意图

表1 热实验中温度较高器件

从表1可以看出AD574ATD的结温已经超过其Ⅰ级降额温度7.7℃,PCB2热点温度为80℃,相对于冷板已经有20℃的温升,说明印制板的散热较差,器件产生的热量不能及时导出至冷板,影响器件的可靠性。

2 原因分析

针对上述元器件及印制板温度过高问题进行散热路径分析。由于产品工作环境为真空,元器件主要散热路径为热传导和热辐射,而热传导为最主要散热路径。元器件的热量首先通过管腿传导至印制板上,再通过印制板与结构的接触点传导至结构侧板上,最后通过结构底板导出至热沉。通过分析可以看出目前的热设计存在以下问题:(a)模块的结构为镂空结构(如图3所示),增大了器件至热沉的导热热阻;(b)印制板基材为FR-4材料,虽已增加了敷铜层,等效导热系数[1]仍不高,印制板的散热能力较差;(c)印制板通过结构上的安装柱固定在结构上,接触面积较小,接触热阻较大,使得印制板产生的热量不能及时传导至热沉,导致元器件温度较高。

图3 模块结构示意图

3 热设计改进

根据前面的分析,从以下两个方面入手来改进模块的热设计。

3.1 结构改进

(a)镂空结构修改为整块金属板,部分元器件高的位置进行局部镂空;(b)印制板安装柱更改为5 mm宽的平台,增大了印制板与结构间的接触面积(图4中红色部分为安装平台)。

图4 新模块结构改进示意图

3.2 印制板改进

(a)印制板由6层板更改为8层板,中间两层为散热敷铜,增大印制板的等效导热系数;

(b)为了更有利于元器件的散热,在个别元器件底部印制板上增加了导热敷铜条,印制板上下表面的四周也增加了一定宽度的敷铜,与器件底部印制板上的敷铜条相连,增加了器件与结构之间的导热路径,有利于器件的热量导出,如图5所示;

(c)印制板与结构之间涂导热脂,减小印制板与结构间的接触热阻。

图5 新模块印制板改进示意图

4 热仿真

4.1 仿真软件

利用有限元分析软件I-DEAS的TMG模块对模块进行热分析。I-DEAS/TMG在进行热分析时采用控制体积法,瞬态热平衡方程简单描述如式(1)或式(2)所示[2]:

在I-DEAS/TMG中采用“积木式”的装配建模方法,先对组成模块的各个零部件分别建几何模型,并对之划分网格,定义温度边界条件及热耦合关系等,生成热分析有限元模型,然后将这些相对独立的子模型装配起来,在组装好的模型上定义边界条件和热耦合条件,得到模块的热分析有限元模型。

模块的边界条件和热耦合条件的设定如下:(a)边界条件:本文主要关心在高温工况下各个元器件的温度,在高温工况下将模块安装舱板设为定温边界60℃;(b)热耦合条件:根据元器件的安装方式计算元器件与安装板之间的热阻,将其作为元器件与安装板的热阻耦合值。

4.2 热仿真模型

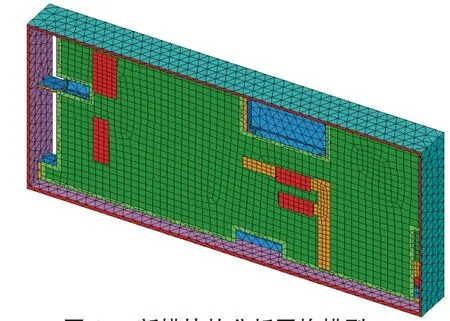

利用I-DEAS/Meshing自动生成有限元网格,热分析模型如图6所示。

图6 新模块热分析网格模型

4.3 仿真结果

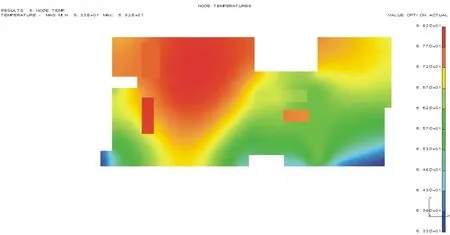

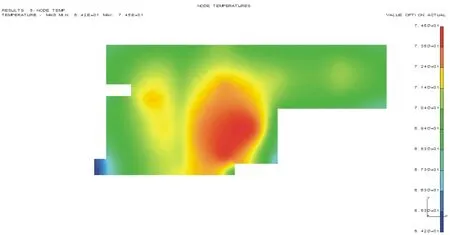

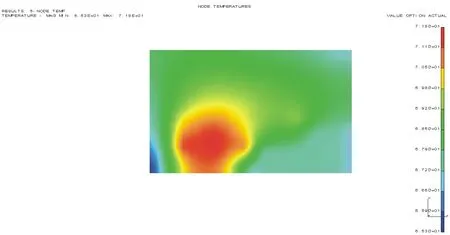

对模块进行高温工况下的热分析,分析结果如图7~图9所示,模块典型器件的温度如表2所示,可以看出所关注器件都有一定幅度的温降,其温度都能满足各自的温度降额要求。

表2 新模块典型器件温度

图7 高温工况新模块PCB1温度分布

5 热真空实验

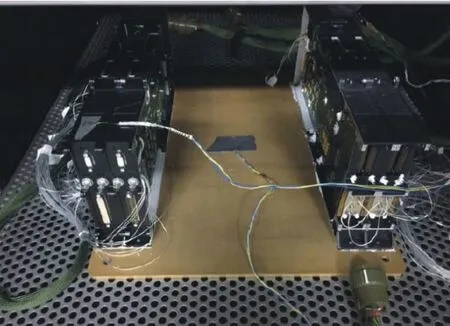

将原模块和新模块置于同一真空环境下,控制在相同的工作模式进行监测,当温度稳定时读取典型测温点数据进行对比,发现经过热设计改进,元器件的温度最多降低11℃,表明优化后的热设计效果显著(图10,表3)。

图8 高温工况新模块PCB2温度分布

图9 高温工况新模块PCB3温度分布

6 结论

通过有限元仿真及热真空实验数据分析得知,经过散热措施整改的元器件温度较之前有明显改善,AD574ATD降温11℃,PCB2热点温度也降到了74℃,说明新的热设计措施合理、有效。利用软件仿真能快速验证热设计措施是否有效,减少了验证实验的次数,也减少了人力、物力和财力,提高了工作效率。

图10 模块热真空实验状态

表3 热真空实验条件下仿真结果与实验结果对比 ℃

[1]罗凌江,王能.印制电路板的热设计[J].自动测量与控制,2006 (12):80-80.

[2]叶宏,焦冬生.I-DEAS热分析实用教程[M].合肥:中国科学技术大学出版社,2003:30-30.

Thermal design optimization of aerospace product based on finite element method

The thermal design optimization of an aerospace product by I-DEAS/TMG based on the finite element method was done.Through the thermal simulation of the new module,temperature distribution of the worst hot case was obtained. The results were verified by thermal vacuum test, which indicated that the new thermal control measures reduced the temperature of components and PCBs effectively, the problem of high temperature components was solved.

finite element;thermal design;thermal vacuum test

TM 91

A

1002-087 X(2015)10-2206-02

2015-04-10

何明珠(1983—),女,天津市人,工程师,硕士,主要研究方向为空间电源控制设备热设计。