某飞轮轴承组件温度场分析

2015-07-31王雅梦李建华邓四二

王雅梦,李建华,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

某飞轮是航天飞行器关键的姿态控制部件。轴承组件是飞轮的核心部件,其温度分布状态直接影响着飞轮的工作性能、寿命和可靠性。国外在20世纪50年代就开始飞轮的研制工作,20世纪60年代飞轮应用于航空航天领域。目前国内已研制出200 N·m·s单框架飞轮[1];文献[2]通过热平衡试验获得200 N·m·s飞轮在不同环境温度条件下的温度分布情况,发现高速转子系统运转所导致的温升是可以接受的;文献[3]通过对飞轮的热特性分析得出辐射是主要散热途径。

下文以某飞轮轴承组件为研究对象,通过分析轴承组件的发热机理及温度分布,利用有限元分析软件,得到了在不同转速、轴向载荷、径向载荷、环境温度和电动机功率下轴承组件内各部位的温度分布,为分析轴承组件的热应力、热变形提供可靠的温度场依据,同时,可以对飞轮的故障、失效分析及延长寿命提供依据。

1 轴承组件热分析

1.1 轴承接触载荷

由Hertz理论可知,第j个钢球与沟道接触时所产生的接触力Fi(e)j为

(1)

式中:下标i,e分别表示内、外沟道(下同);ki(e)j为第j个钢球与沟道接触处的载荷-变形常量,其计算式可由文献[4]得到;δi(e)j为第j个钢球与沟道间的弹性变形量,可由沟曲率中心相对于钢球中心的距离gi(e)j确定。

沟曲率中心相对于钢球中心的距离gi(e)j示意图如图1所示。钢球局部坐标系Objxbjybj中,ybj指向轴承中心,Obj,Oi,Oe分别为位移后的钢球中心、内沟曲率中心和外沟曲率中心。xi(e)j,yi(e)j分别为钢球中心相对于沟曲率中心在坐标轴xbj,ybj方向的距离。由图1可知,第j个钢球与沟道间的弹性变形量δi(e)j及接触角αi(e)j可表示为

图1 gi(e)j示意图

(2)

(3)

(4)

式中:fi(e)为沟曲率半径系数;Dw为钢球直径。

1.2 轴承摩擦功耗计算模型

轴承功率损失主要是由摩擦所致,较小的摩擦也会引起高速轴承的功率损失,而这种损失最终表现为摩擦处温度升高。轴承组件中角接触球轴承的摩擦功耗大致分为6种类型:钢球与沟道间的弹性滞后引起的摩擦功耗;钢球与沟道间的差动滑动引起的摩擦功耗;钢球自旋滑动引起的摩擦功耗;保持架与引导面接触引起的摩擦功耗;钢球与保持架间的摩擦功耗;油膜黏性损失引起的摩擦功耗。上述摩擦功耗之和即为轴承总的摩擦功耗。

轴承组件的模型较为复杂,考虑油膜厚度和保持架的作用对提高热分析精度有限,相反会使求解收敛性变差,计算效率降低。油膜厚度相对于整个飞轮来说较小,因此,在热分析中忽略了油膜厚度的影响。保持架在热导过程中作用很小,为了减少计算时间和存储空间,可忽略不计。因此只考虑了钢球与沟道之间的摩擦生热以及保持架与引导面的摩擦生热。

1.2.1 弹性滞后引起的摩擦功耗

由于材料的弹性滞后特性,钢球在沟道上滚动时将产生一个滚动摩擦力矩,引起轴承能量损失。钢球经历一个受载循环的滞后损耗能量为[5]

(5)

式中:β为弹性滞后系数;ni(e)为轴承内(外)圈转速;nm为钢球公转转速;Fi(e)j为第j粒钢球与滚道间的接触力;ν1,ν2为钢球和套圈的泊松比;E1,E2为钢球和套圈的弹性模量;ki(e)j为接触圆的椭圆率,ki(e)j=ai(e)j/bi(e)j;ai(e)j,bi(e)j为接触椭圆的长、短半轴;Ri(e),j为钢球与沟道接触处轴承旋转轴的距离;Σρi(e)为接触面的曲率和;Γi(e),ξi(e)为第一类和第二类完全椭圆积分。

1.2.2 差动滑动引起的摩擦功耗

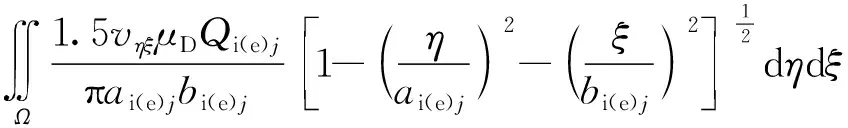

在载荷作用下,曲素线接触的球轴承运转时,纯滚动仅在两接触零件不发生相对运动的瞬心上,即除了相对转轴与接触曲面相交的2个点线速度相同外,钢球与内、外圈在沟道接触椭圆面上各点的线速度并不相同,必然会产生微观滑动,由此引起的摩擦功率损失称为差动滑动摩擦功率损失。钢球与沟道接触面上某点(η,ξ)的差动滑动摩擦所消耗能量为[5]

(6)

式中:μD为钢球与沟道间的接触摩擦因数;vηξ为钢球与沟道在接触面差动滑动方向上的相对速度差;Ω为受载后钢球与沟道之间弹性接触变形产生的椭圆接触面区域。

1.2.3 自旋滑动引起的摩擦功率损失

对于高速旋转的角接触球轴承,由于钢球与内、外圈沟道间的接触角不为零,因此导致钢球在内、外沟道接触处绕接触面法线产生自旋滑动,由此引起功率损失称为自旋滑动摩擦功率损失[5],第j粒钢球单位时间内相对沟道自旋摩擦消耗的能量为

式中:ωSi(e)为钢球在轴承内(外)沟道上的自旋分量;μs为钢球与沟道之间自旋摩擦因数,对于钢球与沟道之间处于弹流润滑状态,μs可取钢球与沟道接触点之间的油膜拖动系数值。

1.2.4 保持架与引导面摩擦功耗

保持架与引导面摩擦功耗计算公式为[6]

Qcr=1.38×10-7mcμcni(e)c·

eD2i(e)(1-r)2×10-3ωc,

(8)

式中:ni(e)c为套圈相对于保持架的转速;ωc为保持架旋转角速度;e为保持架中心对轴承中心的偏移量;D2i(e)为引导套圈挡边直径;mc为保持架质量;r=Dwcosα0/Dpw;α0为原始接触角;Dpw为球组节圆直径;μc为滑动摩擦因数。

1.3 热传递计算模型

1.3.1 平板导热

平板导热的热流量Q为[7]

(9)

式中:A为平板的面积;L为板厚;k为导热系数;T1,T2为表面温度(下同),两表面的温差为T2-T1(T2>T1)。

1.3.2 圆筒壁导热

圆筒壁导热的热流量Q为[7]

(10)

式中:ri,re为圆筒壁结构的内、外径;h为高度;T2-T1(T2>T1) 为内、外表面温差。

1.3.3 辐射换热

2个面相互辐射换热量为[7]

(11)

(12)

式中:C0为黑体辐射系数,其值可取5.67;εn为系统黑度;ε1,ε为两元件材料表面的法向黑度。

元件向周围空气辐射传热量为

(13)

式中:A1为元件的表面积。

轴承组件在真空环境工作,热量主要依靠热传导和热辐射传递出去。轴承处的传导方式是圆筒壁导热,其他接触处是平板导热,未接触处是热辐射传热。

2 基于ANSYS的轴承温度场分布

2.1 有限元模型的建立

以某型飞轮轴承组件为例进行温度场计算。飞轮轴承组件由旋转质量本体、轴承单元、压杆及电动机等组成(图2),采用加载螺母施加预载荷。轴承组件旋转质量本体所用材料弹性模量为198 GPa,泊松比为0.3,密度为7 900 kg/m3,其他零件所使用的材料弹性模量为207 GPa,泊松比为0.3,密度为7 900 kg/m3。轴承组件选用一对外圈引导的角接触球轴承,轴承参数见表1。

1—旋转质量本体;2—压杆;3—转子;4—轴承图2 轴承组件结构示意图

表1 角接触球轴承参数

由于飞轮轴承组件实际结构十分复杂,要建立一个完整的、包含所有结构的数学分析模型是不现实的,故在不影响分析的情况下对模型进行如下简化:

1)忽略轴承内、外圈由于制造工艺或为便于装配而产生的非应力集中区域倒角及油沟,对尺寸较小的螺纹、螺纹孔进行填充;忽略相对整个结构尺寸较小的圆角、垫圈以及凸台等。

2)忽略油膜厚度和保持架的影响。

3)轴承组件具有对称结构,且热分析时假设钢球在承载区和非承载区接触表面温度相同,因此模型只需要建立轴承组件的十七分之一(本算例中轴承有17粒钢球)。建立的有限元模型如图3所示。

图3 轴承组件有限元模型

2.2 热分析假设

进行温度场分析之前,首先假设:1)轴承组件系统的传热过程为稳态传热过程;2)轴承组件系统内各相邻零件之间温差不大,故忽略轴承内部热辐射;3)各接触处的热传导都是完美接触导热,接触界面上不会发生温降;4)轴承传热是轴对称的;5)钢球与内外沟道各接触点的温度相同;6)忽略润滑剂的影响,轴承内部摩擦生热发生在钢球和套圈的接触面及套圈与引导面的接触面上。

2.3 网格划分和接触设置

利用ANSYS Workbench自带的智能网格划分功能,对轴承组件进行初步网格划分。然后将热源附近温度变化剧烈的单元划分得密一些,以提高其温度计算精度。组件模型中大多为旋转体,如轴承、旋转质量本体、压杆等,所以可以采用六面体单元或扫略(sweep)的方式划分实体。为保证计算速度,旋转质量本体、压杆等元件网格可以稍微粗一些。钢球和沟道间发热比较大,且是重点分析的对象,故需将钢球与沟道接触处的网格细化,以使计算结果更加准确。电动机定子发热较大,靠近转子和轴承座一侧有很大的热辐射,故此处的网格也需细化(图4)。

图4 网格划分

考虑热分析中各零件间的导热,确定接触类型为Bonded。热分析时ANSYS Workbench软件的接触域是自动生成的,用于激活各零件间的热导。有些实际上并不接触的零件在软件中会在一开始被认为是接触的,这会影响计算结果,因此还要对软件的Pinball区域进行定义,设置一个适应模型里小间距的相对较小的值,这样Bonded接触就会发生热导。

2.4 加载

轴承组件旋转质量本体高速旋转,热源主要为轴承的摩擦损耗和电动机绕组发热。散热方式主要是热导和热辐射。生热和散热作为边界条件加入到ANSYS Workbench的稳态温度分析模块中。

由于该轴承内、外圈和钢球材料相同,故假定钢球与内外圈之间的生热一半传给钢球,一半传给内外套圈[8],钢球与内、外沟道之间的摩擦功耗以热流率的形式施加到钢球与内、外沟道的接触面上。保持架与引导套圈之间的摩擦功耗施加到保持架与引导面之间的接触面上。同时在电动机热源施加生热率载荷,因电动机结构不明确,经估算施加的生热率载荷值为1.5×10-4W/mm3。

考虑到电动机发热对距离其最近的旋转质量本体和轴承座的影响,在电动机的内表面和旋转质量本体、轴承座等最靠近电动机发热面施加相互辐射载荷,系统黑度由 (12) 式计算得出。在轴承组件的剩余表面施加向空气辐射的辐射载荷,实测飞轮轴承组件发射率[3]为0.87。

3 结果分析

外圈固定,内圈转速为7 000 r/min,轴向载荷为225 N,径向载荷为250 N,环境温度为20 ℃时,轴承组件温度分布情况如图5所示。

图5 轴承组件温度分布云图

由图5可知,飞轮轴承组件的最高温度为61.463 ℃,出现在轴承内沟道上;最低温度为23.321 ℃,出现在旋转质量本体上。最高温度出现在钢球与内沟道的接触处,这是因为钢球与沟道间产生的摩擦功耗最大;最低温度出现在旋转质量本体最远的轮缘处,这是因为旋转质量本体尺寸较大,轮缘距离2个热源(轴承和电动机)较远。由于钢球与外沟道摩擦产生的热量大部分被传递到热导性能较好的轴承座上,故外沟道温度低于内沟道。

转速对轴承组件温度的影响如图6所示。轴承工况条件为:轴向载荷Fa=225 N,径向载荷Fr=250 N,环境温度为30 ℃。由图6可知,随着转速的提高,轴承各部分的摩擦功耗不断增加,温度均有所升高,但最低温度变化一直很小。钢球与内沟道间的温度高于钢球与外沟道间的温度,这与仿真计算的结果相吻合。

图6 转速对轴承组件温度的影响

轴向载荷变化对轴承组件温度的影响如图7所示。工况条件为:外圈固定,内圈转速n=7 000 r/min,Fr=250 N。由图7可知,随着轴向载荷的增加系统温度均有所升高,分析认为这是轴向载荷的增加增大了轴承组件中轴承各部分的摩擦功耗所致。

图7 轴向载荷对轴承组件温度的影响

径向载荷对轴承组件温度的影响如图8所示。工况条件为:转速n=7 000 r/min,Fa=225 N。从图中可以看出,随着径向载荷的增加系统温度也呈增加趋势,但其影响明显小于转速和轴向载荷。

旋转质量本体的边缘与热源之间距离较远,故组件中的最低温度总出现在轮体边缘上,且随轴承工况的变化不明显。

环境温度对轴承组件最高温度和最低温度的影响如图9所示。从图中可以看出,随着环境温度的增加,组件的最高温度和最低温度均增加,且最低温度的增量明显大于最高温度的增量。结合图6~图8可以得出,环境温度对最低温度的影响要比其他因素都要大。

图8 径向载荷对轴承组件温度的影响

图9 环境温度对轴承组件温度的影响

考虑电动机功率对轴承组件最高温度的影响,分别取电动机功率为10,20,30,40和50 W,轴承组件最高温度随电动机功率的变化曲线如图10所示。从图中可以看出,轴承组件温度随电动机功率的增大而升高,这是因为电动机功率越大,发热越多,辐射到轴承上的热量也越多。

图10 电动机功率对轴承组件温度的影响

4 结论

1)飞轮轴承组件的最高温度出现在钢球与内沟道的接触处,最低温度出现在旋转质量本体上。

2) 径向载荷对温升亦有影响,但转速、轴向载荷对温升的影响更大。

3) 随着环境温度的升高和电动机功率的增大,系统温升较明显。