一种自锁型圆柱滚子轴承保持架

2015-07-31陈怀刚赵圣卿宗晓明刘致文梁兴江

陈怀刚,赵圣卿,宗晓明,刘致文,梁兴江

(1.河南科技大学,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

圆柱滚子轴承广泛应用在重载荷和振动冲击较大的机器中,具有较高的径向承载能力和较大的刚度,其保持架主要有乙型、筒形、槽形和组合式等几种结构,乙型保持架应用广泛。但乙型保持架存在诸多问题,为了解决这些问题,设计了一种新型的自锁型保持架。

1 乙型保持架结构分析

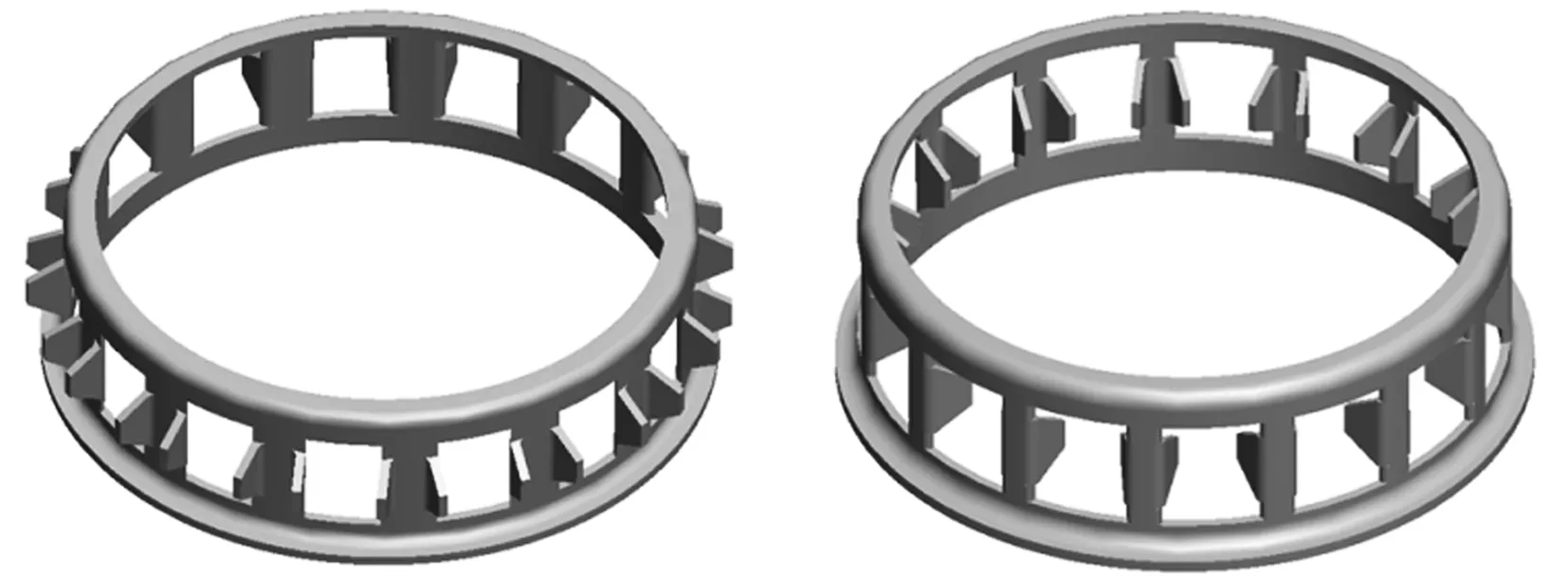

乙型保持架[1]可分为外弯爪和内弯爪2种类型,结构如图1所示。

(a)外弯爪 (b)内弯爪图1 乙形保持架结构示意图

乙型保持架在实际的加工和使用过程中,存在以下不足:

1)乙型保持架材料一般为低碳钢,在冲制弯爪时,容易在弯爪根部引起裂口,需用退火工序来改善钢材组织。

2)由于结构限制,窗孔的宽度一般比滚子直径大近一个板厚,在一定程度上限制了窗孔数量,进而影响轴承的承载能力和寿命。

3)装配时需要装配模,而且在装配时,当保持架预弯爪较轻时,套圈挡边有可能划伤滚子。

4)保持架不具有自锁滚子的功能,因此在装配过程中必须与套圈一起移动,待放入装配模具中取出套圈后再进行压弯,装配不便。

5)保持架和滚子接触面积大,轴承运转时噪声较大。

2 自锁型保持架结构分析

自锁型保持架为弯腰形结构,在每个窗孔边缘中点处都有一个锁点,用于锁住滚子端面的凹穴,控制滚子的掉落。孔梁两侧各有一个斜坡,对滚子有良好的引导接触面,不致划伤滚子并能控制保持架的径向游隙。根据孔梁弯曲方向的不同,该保持架分为内引导和外引导2种,结构如图2所示,其结构特点如下:

(a)外引导 (b)内引导图2 自锁型保持架结构示意图

1)取消了弯爪 ,可以省去因弯爪根部裂口问题而在工艺上采取的退火工序,并取消了弯爪模具和加工设备,装配简单。

2)采用锁点,可以单独与滚子组成组件,而且该锁点在保持架成品时已加工好,装配时用手推入,装配更为方便,降低了成本,提高了工作效率[2]。

3)孔梁需压坡,坡面对滚子有良好的引导作用,不仅能够可靠的限制滚子向外(外引导)或向内(内引导)掉落,而且还能减小滚子和保持架的接触面,进而降低轴承在运转过程中的旋转噪声问题。

4)对于同尺寸的圆柱滚子轴承,自锁型保持架在窗孔数相同时,其孔梁宽,强度大,而且在满足保持架强度的前提下,可以增加窗孔数、容纳更多滚子,提高轴承的承载能力。

3 自锁型保持架的设计

自锁型保持架的底孔直径d、凸缘外径D2、节圆直径dcp、窗孔底高h等参数的设计均与同一外形尺寸的乙型保持架相同,现对其他参数设计进行说明,设计图如图3、图4所示。

图3 自锁型保持架设计图

图4 孔梁弯曲前窗孔尺寸

1)板厚t

t=KsDw,

(1)

式中:Dw为滚子直径;板厚系数Ks由文献[2]中保持架系数查得。

2)保持架外径D

D=dcp+t。

(2)

3)弯腰外径D1(或内径)

D1≥D+2t。

(3)

4)弯腰角度α=45°。

5)窗孔长度Lc

Lc=Lw+0.2,

(4)

式中:Lw为滚子长度。

6)保持架高度H

H=Lc+2h,

(5)

式中:h=(D1-D)/2cosα。

7)保持架孔梁宽度c

按照经验系数,窄系列轴承c=1.8t;中、宽系列轴承c=1.5t。

另外,在此原则上应尽量考虑增加1粒滚子。

8)窗孔宽度F

F=Dw+(0.5~1),

(6)

式中:Dw为滚子直径。

9)弯曲前窗孔角度β一般取45°。

10)弯曲前窗孔长度L

L=(1.022~1.025)Lc。

(7)

11)弯曲前窗孔尺寸L1

L1=L/3。

(8)

12)弯曲前窗孔锁口宽度f1

f1=fD/D1,

(9)

式中:f为弯曲后锁口宽度,且一般f=(0.91~0.93)Dw。

13)锁点高度一般不小于0.3 mm。

14)压坡角度θ一般取40°~50°。

4 自锁型保持架轴承的装配

自锁型保持架轴承的装配简单。外引导保持架轴承装配时,先将保持架放入外圈,然后把滚子从保持架内径轻轻压入外滚道,整个外组件即装配完成;内引导保持架轴承装配时,将内圈放入保持架,再把滚子从保持架外径轻轻压入内滚道,内组件即装配完成[3]。

5 设计举例

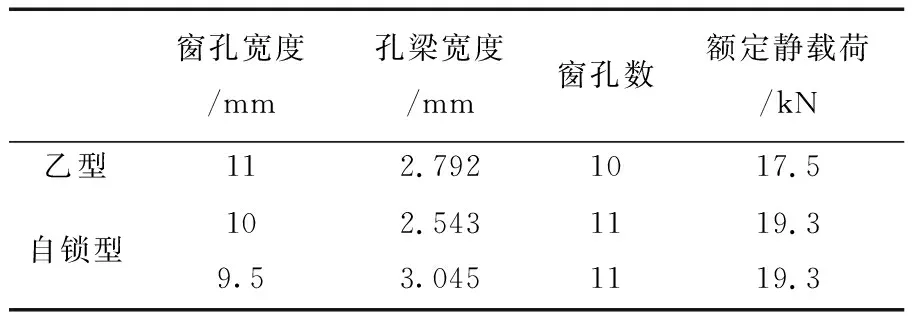

以N305圆柱滚子轴承为例,将保持架改为自锁型结构,并采用自锁型保持架的设计方法对其进行重新设计,2种保持架轴承的主要参数对比见表1。

表1 2种保持架的主要参数对比

由表1可知,改进后的自锁型保持架结构,在新的窗孔宽度和孔梁宽度设计原则下,保持架窗孔数由10个增加到11个,相应轴承滚子数增加1粒,轴承的承载能力提高了约10%。自锁型保持架结构对N310,N314等圆柱滚子轴承同样适用。

6 结束语

自锁型保持架在加工和装配上,弯爪模具改为压弯模具,增加了压坡模具,取消了复杂的装配模具;工艺上取消了弯爪的退火工序,增加了压坡工序;结构上窗孔数增加,整体上提高了轴承的承载能力和寿命。