轮胎辐射预硫化技术的发展与应用

2015-07-31韩秀东

韩秀东

(江苏达胜加速器制造有限公司,江苏 苏州 215214)

子午线轮胎在成型或硫化时受较大的作用力,结构会产生变化。根据轮胎生产工艺和轮胎部件尺寸的要求,选择适当的电子加速器对轮胎部件进行辐射预硫化,可以提高胶料强度,增强轮胎部件尺寸稳定性,节约用胶量,从而提升轮胎质量并降低生产能耗。

1 轮胎辐射预硫化技术发展概况

20世纪50年代末,国外就开始研究轮胎辐射预硫化技术。20世纪80年代美国费尔斯通公司建成世界第1条轮胎辐射预硫化生产线。之后,美国最大的轮胎企业固特异公司采用了辐射预硫化技术,日本和前苏联等国家的轮胎企业也相继推广了该技术。20世纪80-90年代,为提高轮胎质量、减小用胶量和降低生产能耗等,法国米其林公司、德国大陆公司、美国宝兰山公司等世界著名轮胎企业纷纷采用该技术。日本排名前3位的辐射加工应用领域是轮胎、电缆电线和发泡材料行业。1977年日本安装了第1台用于轮胎胶料预硫化的电子加速器,1987年增加到8台,2005年日本日新高电压公司生产的300多台电子加速器中60多台用于轮胎行业。据统计,目前美国和日本轮胎辐射产业的产值分别为医疗用品辐射产业产值的2.8倍和3.6倍,日本90%以上的子午线轮胎经过辐射预硫化处理。

由于发达国家轮胎辐射预硫化技术保密,再加上我国轮胎行业技术标准较低、电子加速器和辐射工艺成本较高,制约了我国轮胎辐射预硫化技术的发展。自2004年我国引进轮胎辐射预硫化技术以来,该技术已经引起了国内辐射加工行业和轮胎行业的极大关注。特别是近几年,国产大功率低能电子加速器性能有了长足的发展,江苏达胜加速器制造有限公司研制生产的低能耗、大束流、高功率加速器与国外同级别产品性能相当,这为我国轮胎辐射预硫化技术升级提供了性能可靠、成本低廉的装备支持。

轮胎市场竞争日趋激烈,高性能轮胎、特种轮胎和绿色轮胎的需求日益增大,轮胎工业必须引进新技术,不断研发创新。轮胎辐射预硫化技术在国外已经非常成熟,而在我国起步较晚。随着轮胎产业政策和绿色轮胎产业规划的出台,我国轮胎产业面临新的挑战和机遇,辐射预硫化技术在我国轮胎行业的应用前景非常广阔。

2 轮胎辐射预硫化技术特征

辐射加工是指用γ射线、能量低于5 MeV电子束产生的X射线或能量低于10 MeV电子束对材料进行辐射处理。目前辐射加工主要应用于消毒灭菌、辐射交联、环保处理和半导体器件改性4个方面。作为民用非动力核技术,我国的辐射加工产业与美国和日本等发达国家差距还很大。

2.1 轮胎辐射预硫化技术优点

辐射预硫化是利用电子束或γ射线,在常温常压下使橡胶实现交联的一种加工方法。橡胶辐射预硫化研究始于20世纪40年代,经过70多年的发展,橡胶辐射预硫化技术已经从实验室研究迈向工业化应用。天然橡胶和合成橡胶经过高能射线作用,形成C—C键交联结构,随着辐射剂用量增大,胶料的物理性能改善。辐射预硫化避免了传统热硫化胶料内部温度呈梯度变化而导致的交联不均匀。由于具有节能、降低成本及提高产品质量的优点,近年来橡胶辐射预硫化技术逐渐受到业界的关注。

轮胎辐射预硫化不改变原生产工艺,仅用电子加速器对轮胎部件进行辐射,使其产生轻度交联,即预硫化。预硫化提高了胶料强度,使各部件初步定型,在后续工序中不会产生变形或流溢而影响轮胎的尺寸,显著提高了产品质量与性能。

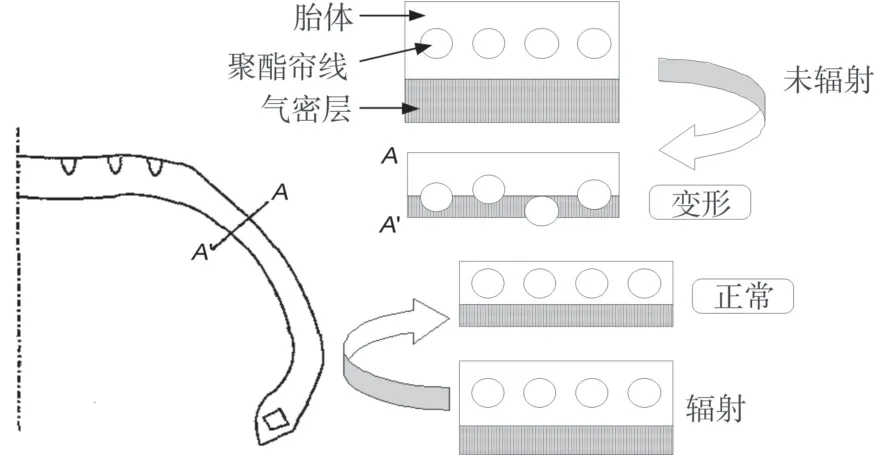

总的来说,轮胎预硫化技术具有以下优点:(1)轮胎部件经辐射预硫化后强度增大,尺寸稳定性好,在成型和硫化过程中不会拉伸变薄或发生帘线位移,辐射预硫化对胎体变形的改善示意见图1;(2)采用辐射预硫化的轮胎部件可适当减薄而不影响轮胎性能,从而降低原材料成本,减小轮胎质量,减小燃油消耗量;(3)采用辐射预硫化的轮胎胶料可以加入较高比例的合成橡胶;(4)辐射预硫化能改善轮胎硫化内外温度不均匀造成的轮胎硫化程度不均匀;(5)辐射硫化与热硫化配合使用,可以提高轮胎部件的耐热性能;(6)硫化时间缩短,降低能耗;(7)气密层胶经辐射预硫化后强度提高,耐久性能提高。

图1 辐射预硫化对胎体变形的改善示意

2.2 电子束加速器与辐射预硫化工艺

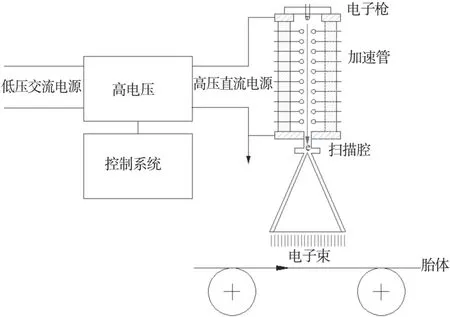

电子加速器是使电子在高压真空场中受磁场力控制、电场力加速而提供高能电子束的现代化的设备。用于轮胎辐射预硫化的电子加速器一般为自屏蔽高频高压型电子加速器,其主要技术参数为:电压500 keV,电流60 mA,功率30 kW,扫描宽度180 cm。该设备具有节省空间(占地面积约10 m2)、束流大、处理量大、辐射场稳定、易维护和安全性好等优点。电子束加速器对胎体的辐射预硫化如图2所示。

图2 电子束加速器对胎体的辐射预硫化示意

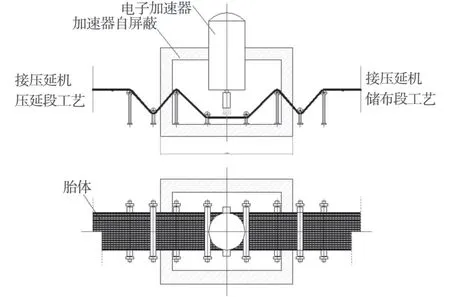

辐射预硫化分为压延机联机辐射和独立辐射2种工艺。压延机联机辐射工艺又称一体化工艺,这种工艺是将电子加速器及其束下设备嵌入压延生产线,成为压延的一个工艺阶段。该工艺借用压延机的各种资源与设备,具有成本低、生产稳定和高效的优点。压延机联机辐射工艺如图3所示。

图3 压延机联机辐射工艺示意

独立辐射工艺独立于压延工艺之外,除了加速器及束下设备外,具有独立的卷曲、导开、接头、牵引、纠偏和储布等装置,除了处理胎体以外,还可以处理轮胎的其他部件,实现多样化生产。独立辐射工艺的处理速度在0~40 m·min-1内可调,甚至可以更高。

通过上述手段把现代教育技术与高中生物教学深度融合在一起,可以帮助高中生物教师改变授课方式单一、授课内容受局限的现状,拓展学生对未知生物学的视野,降低学生对高中生物教学内容理解的难度,达到很好的教学效果。

3 辐射预硫化轮胎性能

理论上,胎体、带束层、钢丝圈、气密层、胎圈包布、胎侧胶和胎面胶等各个部件均可以采用辐射预硫化技术。由于各部件的功能不同,对其实行预硫化的效果也不同,目前辐射预硫化技术主要用于胎体、气密层和带束层的预硫化。

3.1 高速低断面子午线轮胎

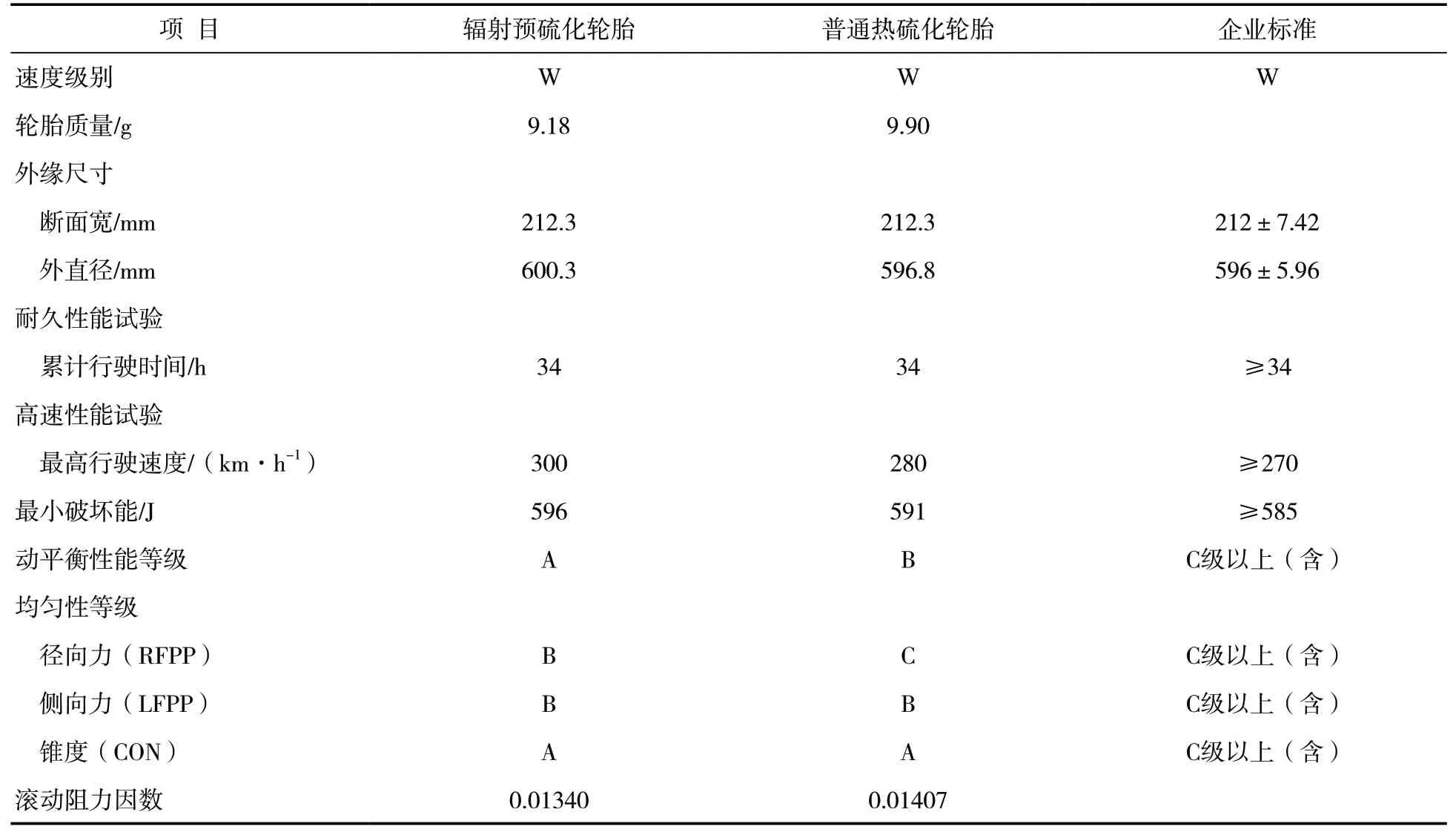

采用辐射预硫化工艺与普通热硫化工艺试制的205/40ZR17高速低断面子午线轮胎性能对比如表1所示[1]。

从表1可以看出:与普通热硫化轮胎相比,辐射预硫化轮胎质量减小,高速性能提高,最小破坏能增大,动平衡性能和均匀性提高,滚动阻力降低。

表1 辐射预硫化与普通热硫化205/40ZR17轮胎性能对比

3.2 半钢子午线轮胎

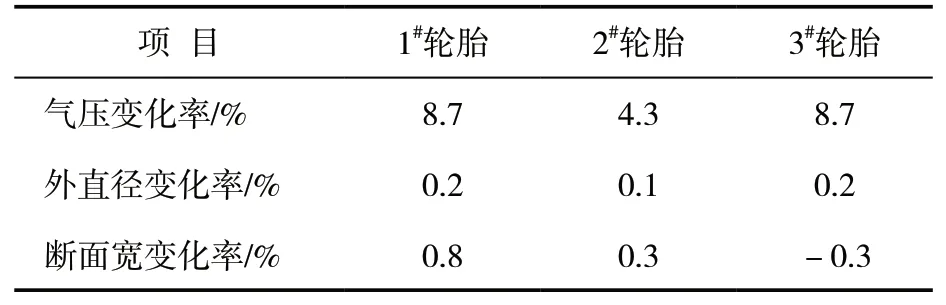

北京橡胶工业研究设计院用辐射预硫化和不辐射预硫化的胎体和带束层分别制备3种165/70R13 83 T半钢子午线轮胎,即1#轮胎(辐射预硫化胎体/未辐射预硫化带束层)、2#轮胎(辐射预硫化胎体/辐射预硫化带束层)和3#轮胎(未辐射预硫化胎体/未辐射预硫化带束层)。在耐久性能试验中,3种轮胎均累计行驶100 h,累计行驶里程8000 km,试验结束时均未损坏。耐久性能试验结束后3种轮胎气压和尺寸变化率见表2。

从表2可以看出:用辐射预硫化胎体和辐射预硫化带束层制备的2#轮胎气压变化率最小,外直径和断面宽变化率也最小,可见辐射预硫化技术对保持轮胎尺寸稳定性,提高产品性能具有积极的意义。

表2 耐久性能试验结束后3种轮胎气压和尺寸变化率

4 投资效益

在我国轮胎企业所需的橡胶原材料中,70%的天然橡胶和40%的合成橡胶都依赖进口,节约橡胶材料以降低成本是每个轮胎厂的关注点。采用辐射预硫化技术提高轮胎质量、降低轮胎损耗已是刻不容缓的举措。

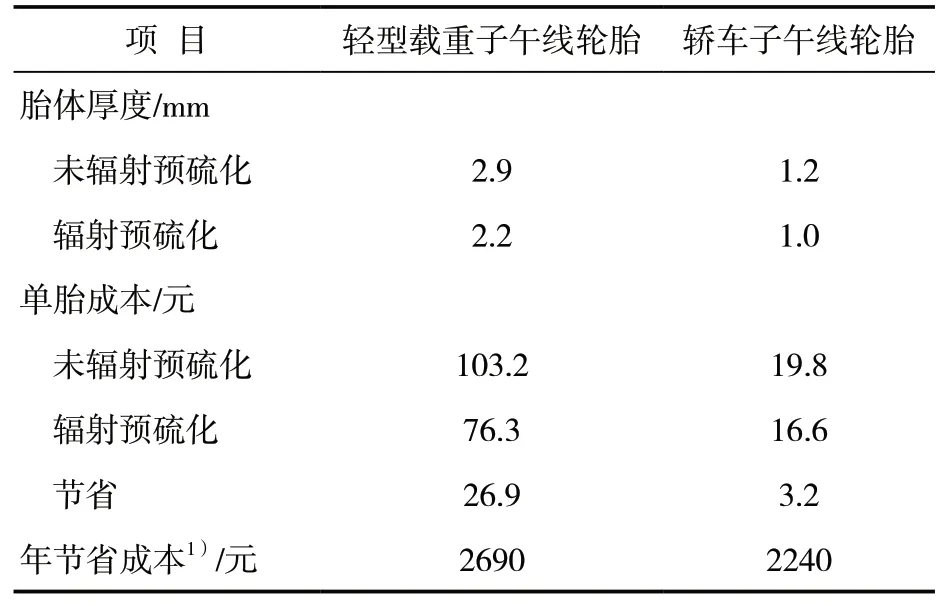

表3 胎体辐射预硫化的经济效益

从表3可以看出,胎体采用辐射预硫化技术后,该厂每年可以节省成本4930万元,经济效益十分显著。

暂不考虑采用辐射预硫化工艺后胶料挤出速度加快、压延设备折旧等因素,简单计算采用该技术每年新增运营成本,见表4。

表4 胎体采用辐射预硫化工艺每年新增运营成本

可以看出,辐射预硫化设备整机价格500万元加上每年运营成本115万元,合计615万元,该规模的轮胎企业数月内即可收回设备投资。

5 结语

随着我国轮胎行业竞争的进一步加剧,轮胎销售遇阻、行业利润增幅下降、产能过剩问题依然存在。我国轮胎企业应积极规避落后产能,注重新技术的引进和和高性能产品的研发,推动行业整体的优化升级。目前日本和美国的单胎平均耗胶量在7 kg左右,而我国的单胎平均耗胶量则超过10 kg。节约橡胶资源、降低成本、实现轮胎轻量化是我国轮胎行业亟待解决的问题,辐射预硫化技术将成为提升我国轮胎行业技术水平和产品质量的有效举措。